铁路桥梁高强度螺栓施拧扭矩智能控制系统

赵欣欣, 潘永杰,刘晓光

(1. 中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2. 高速铁路轨道技术国家重点实验室,北京 100081)

高强度螺栓(简称:高栓)延迟断裂是钢结构普遍存在的问题。我国铁路桥梁高栓材质从40 B,发展至20 MnTiB和35 VB[1],推广使用至今,40多年工程实践表明,通过制定完善的产品和施工标准,可以有效控制高栓延迟断裂的概率,以满足铁路桥梁使用要求。近年来,受多种因素影响,铁路桥梁高栓延迟断裂时有发生[2-3],虽然导致节点连接失效,进而引发桥梁结构破坏的概率极低,但是位于线路限界上方的平联或横联的高栓断裂脱落,可能会侵限,对此应特别关注。高栓延迟断裂的诱因总体可以分为内因和外因两类,内因主要包括高栓材质和制造缺陷,以及装配误差等,外因主要包括温度、湿度、酸碱度等环境因素,以及轴力超限等。其中,施工扭矩是控制高栓轴力的关键因素。

根据铁路钢桥高栓连接施工规定,高栓安装应采用扭矩扳手控制施工扭矩,该方法技术成熟,应用广泛。目前,施工扭矩精确与否主要取决于施工工具和相关施工规程。在工具方面,铁路桥梁高栓施拧技术的发展与电动扳手密不可分[4],我国第1代电动扳手通过减速器将电机最大输出扭矩放大,作为最终输出扭矩,存在输出扭矩不精确,不够大等问题,不能很好满足施拧要求。目前,我国大范围使用的是第2代电动扳手,通过控制输入电流强度来控制输出扭矩,精度有所提高,但输出扭矩不能预先设定,稳定性有待加强。在施工规程方面,原铁道部颁布的《铁路钢桥高强度螺栓连接施工规定》(TBJ214-92)等规范,既严格限定了扭矩系数的标准差,又详细规定了高栓施工的步骤和要点,是高栓施工的重要依据。2013年前后,原标准废止,修订为《高速铁路桥涵施工质量验收标准》,综合规范规程里高强度螺栓相关条款。随着智能铁路[5-6]和施拧工具的发展[7-9],原有规程的施工步骤可以进一步优化。

针对高栓施工过程中,由于施拧扭矩不准确而导致的工作轴力超过或者低于设计值的问题,基于物联网研发铁路桥梁高栓施拧扭矩智能控制系统,通过内置扭矩传感器模块的新型电动扳手,以及包含基础信息、施工计划、质量查询、库存管理等功能模块的智能控制系统,实现高强度螺栓施拧精准控制,避免超拧或欠拧现象,进一步提高施工质量和效率,降低高栓延迟断裂发生概率。

1 智能控制系统基本原理

高栓通过轴力在桥梁连接面施加轴向压力,与连接面的摩擦系数共同作用得到摩擦力,进而实现铁路桥梁节点连接。如摩擦力不足,会引发节点连接失效。为获得足够摩擦力,在保证连接面摩擦系数的同时,每个高栓在施工时都要施加巨大轴力。以M30高栓为例,单根施拧需施加36 t设计轴力。如何准确控制轴力至关重要,如果轴力没有达到设计值,摩擦力就会减弱,带来安全隐患;如果轴力超过设计值,高栓工作应力水平过高,延迟断裂的概率会急剧增大。

铁路桥梁高栓施工一般是通过控制施拧扭矩控制轴力,轴力为:

式(1)中,P为轴力,T为扭矩,k为扭矩系数,d为高栓直径。

以M30高栓为例,标准规定d应在30.84~29.16 mm之间,k应在0.11~0.15之间。由式知,高栓在直径d和扭矩系数k均满足标准要求的前提下,轴力P取决于扭矩T。T为:

式(2)中,W为电动扳手功率,n为电动扳手正常工作时的转速。功率W主要取决于电压和电流,转速n取决于频率和磁极对数[10]。通过传感器测得电压、电流和频率等,可得到施工扭矩T。

由式(1)、(2)知,影响高栓轴力的重要因素是施工扭矩,它通常由输入电压和电流等确定。铁路桥梁高强度螺栓施拧扭矩智能控制系统通过定扭矩电动扳手,在套筒内置扭矩传感器,可以实时测得输出施工扭矩,实现电压和电流的双向控制,从而使得电动扳手输出的施工扭矩更加精确。

2 智能控制系统组成

铁路桥梁高强度螺栓施拧扭矩智能控制系统由硬件定扭矩电动扳手和软件数控系统两部分组成,如图1所示。

图1 铁路桥梁高强度螺栓施拧扭矩智能控制系统框架图

2.1 定扭矩电动扳手

常见扭矩扳手是通过控制输入电流和电压,从而控制输出扭矩。输出扭矩不能提前设定,必须进行施工前标定。铁路桥梁高强度螺栓施拧扭矩智能控制系统的定扭矩电动扳手在套筒内置扭矩传感器,通过微处理芯片和扭矩传感器实现数字化控制。不仅输出扭矩精度较高,还能设定、记录和存储输出扭矩,省去以往电动扳手在使用前输出扭矩标定和施拧后的扭矩检查。扳手还内置温度和湿度传感器,以及二维码扫描装置,既可以实时采集环境数据,还可以通过扫描二维码读取施工指令。定扭矩电动扳手通过网络与数控系统通信。

2.2 数控系统

数控系统主要包括基础信息、施工计划、设备控制、质量查询、库存管理和文档管理模块。数控系统可录入高栓施工的人员、设备和采购等相关信息,根据项目进展制定施工计划,并派发给施工人员。施工人员按照施工计划,领取定扭矩电动扳手和高栓,进行安装、初拧和终拧等施工。定扭矩电动扳手实时采集施拧扭矩和温度湿度等数据,并传输回数控系统分类存储,以供数据查询分析。

数控系统通过网络和扫描二维码将人、机(电动扳手)、料、施工方法及环境关联起来,在高栓施工的各个阶段,对施工信息进行监测、传输并存入服务器,实现多源信息之间的关联,可查询高栓群的安装相关信息。管理人员可直接下达施工计划指令,对施工扭矩精准控制,实现远程集中监测管理和查看,及时了解高栓施工状态,并对施工质量进行分析,从而保证高栓施工信息记录的完整、有效,实现过程可控,质量可追溯。

3 工程应用

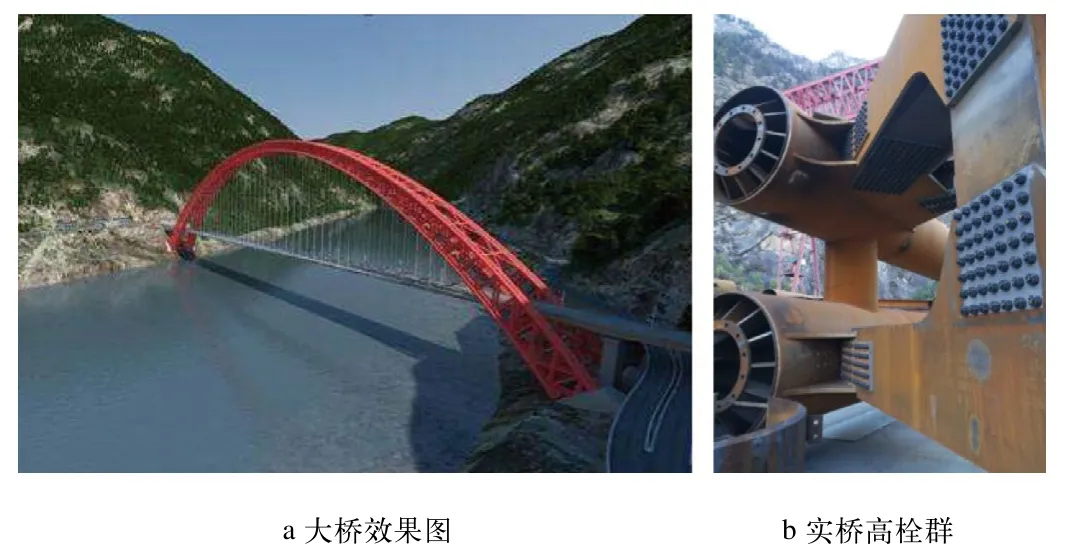

图2所示为某双线铁路钢管拱桥,位于高原温带季风半湿润气候地区,山高谷深,高海拔缺氧,施工和养护维修条件极其恶劣,为降低由于施工扭矩误差引起的高栓延迟断裂概率,采用铁路桥梁高强度螺栓施拧扭矩智能控制系统进行大桥主拱腹杆高栓连接施工。施工前,对每个高栓具体施工信息及设备状况进行统计,编写上传至数控系统的数据库。根据上传的施工信息及项目进展情况,制定生成相应施工计划,由系统生成派工单,并通过基础信息模块打印二维码操作证,分派给相关施工人员。施工过程中,施工人员通过定扭矩电动扳手扫描二维码,读取对应的施工人员和计划信息,按要求领取高栓和定扭矩电动扳手,进行施工准备。施工人员根据施工计划中要求的定扭矩电动扳手进行施工,过程中的施工扭矩等相关信息数据通过定扭矩电动扳手自动采集,并传输至数控系统存储。2017年8月~2018年4月期间,共获取约2.7万条有效施工数据。

图2 某大桥工程应用示意

3.1 施工扭矩分析

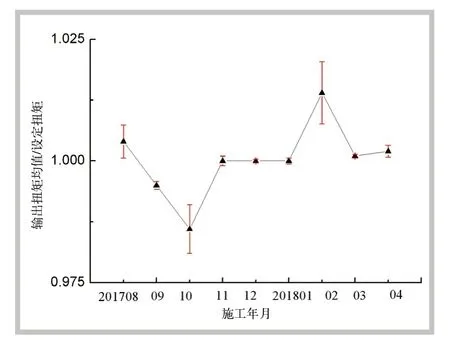

由9个月的高栓施工数据知,施工输出扭矩与设定扭矩的偏差在±4%以内。施工输出扭矩与设定扭矩的比值平均值为0.996,标准差为0.015。按照数据采集时间,分别统计分析每个月施工输出扭矩的均值和标准差,图3为施工输出扭矩均值与设定扭矩的比值和施工输出扭矩的标准差。由图3可知,不同月份施工输出扭矩均值与设定扭矩的比值在0.986~1.014之间,标准差在 0.002~0.032之间。采用高栓施拧扭矩智能控制系统施工,能够得到高精度,且稳定的施工输出扭矩。

图3 施工输出扭矩均值与设定扭矩比值、施工输出扭矩标准差

3.2 扭矩系数分析

《钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件》(GBT 1231-2006)规定[11],连接副扭矩系数的检验批抽取8套,8套连接副的扭矩系数平均值为0.110~0.150,标准偏差不大于0.010。对高栓施拧扭矩智能控制系统存储的9个月的扭矩系数数据进行分析,如表1所示。由表1可知,扭矩系数在0.120~0.140之间的频率为90.34%,表明该工程采用高栓的扭矩系数不仅满足规范要求,而且分布更加均匀。

表1 实测扭矩系数区间频率分布

4 结束语

(1)铁路桥梁高强度螺栓施拧扭矩智能控制系统由硬件定扭矩电动扳手和软件数控系统组成,通过网络、扭矩传感器、二维码识别和温湿度传感器等,将人、机、料、施工方法及环境关联起来,完整、高效地记录高栓施工信息。可实时掌握高栓施工状态,并随时统计分析施工质量,降低因超拧引起的延迟断裂发生概率。

(2)铁路桥梁高强度螺栓施拧扭矩智能控制系统施工输出扭矩与设定扭矩的偏差在±4%以内,施工输出扭矩与设定扭矩的比值平均值为0.996,标准差为0.015。采用高栓施拧扭矩智能控制系统施工,能够得到高精度,且稳定的施工输出扭矩,基本满足工程使用要求。

工程应用中也遇到了一些问题,比如,目前高栓区域编号划分对应的是二维设计图纸,在编制施工计划时很难关联设计图纸,无法直观对应高栓区域和施拧扭矩。后续研究将引入BIM技术,基于BIM模型将高栓区域与施拧扭矩关联,实现相关信息与三维模型的直观对应。