汽车检测线收集的重型柴油车积碳燃爆危险性研究*

杨 军,张金锋,解启航,王 浩,柳晓凯,李晨曦

(1.河北省环境监测中心,河北 石家庄 050030;2.河北科技大学 环境科学与工程学院,河北 石家庄 050018)

0 引言

随着汽车工业的发展,环保、安全和节能成为汽车发展的核心问题。汽车排放主要的污染物为一氧化碳、碳氢化合物、氮氧化物及颗粒物,其中以重型柴油车污染物排放最为严重。柴油发动机容易造成排气管、气门导管与气门杆之间附着积碳,当设备内部温度升高易引燃积碳,引发气缸爆震[1-3]。由于环保要求,汽车检测线必须设置重型柴油车检测过程积碳排放的回收装置。发动机自由加速高速运转,产生的大量积碳排放物进入除尘器,如果出现点火源,非常容易发生燃烧爆炸事故,回收后的积碳一般进行焚烧处理,也存在燃爆危险[4-5],这些环节往往容易被忽视。为避免积碳收集和再利用过程中的积碳粉体存在安全隐患,必须对积碳的燃爆危险性进行深入研究。

目前,国内外对积碳的成分以及形成原因展开了相应的研究工作,但在燃爆危险性上研究不足。从形成原因上, Kinoshita等[6]研究了积碳形成的物质来源,通过发动机台架实验记录了积碳形成的过程,由此推断喷孔内形成积碳的主要物质来源是喷孔内残留的油膜;张宏洲等[7]利用微观分析方法研究了积碳的成分和微观形貌,从微观角度验证了积碳的主要来源及积碳形成过程中的影响因素。在危险性上,孙刚强等[8]发现空压机中的的润滑油氧化后形成的裂解气及系统中残留的过量积碳,达到一定的条件可引起自燃、爆炸;郝须庆等[9]研究在积碳高温高压下,产生热分解和氧化反应析出一氧化碳、乙炔和甲烷等危险爆炸物。

积碳存在一定燃爆危险性,但学者对于积碳各项危险参数上研究较少。为预防积碳发生燃爆危险,本文采用实验手段测试了积碳的自燃温度、TG-DSC、最大爆炸压力、最大爆炸压力上升速率和爆炸指数等参数,以期更全面的认识积碳的燃爆危险性。

1 积碳物化性质分析

样品选用柴油发动机内聚集的积碳,为方便实验,采用真空干燥后的样品,其含水量0.3%。

1.1 粒度分布

图1为积碳的粒径分布,由图1可知,大部分积碳粒子分布在10~110 μm范围内,粉尘的D10,D50,D90分别为11.14,35.84和97.57 μm。通过BET测试,积碳的比表面积为40.818 m2/g。

图1 积碳的粒径分布Fig.1 Particle size distribution diagram of carbon deposition

1.2 微观形貌分析

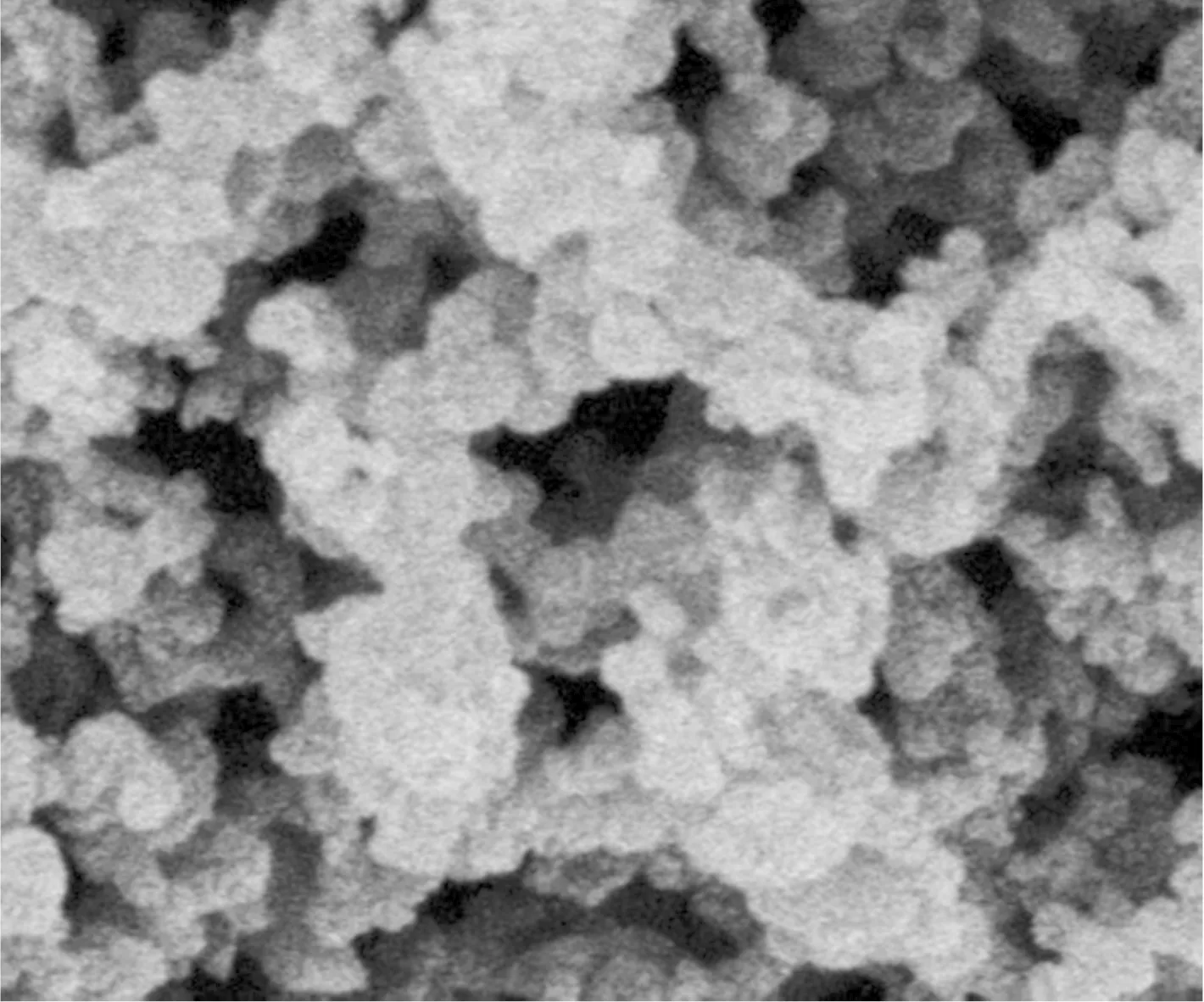

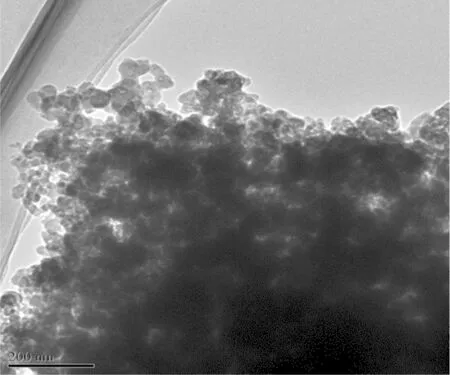

采用S-4800-I扫面电镜对积碳的微观形态进行分析。图2为1 000倍的放大倍数下的积碳形貌,可发现积碳表面形状不规则,颗粒之间互相镶嵌导致表面凹凸不平,有大量的孔洞和裂缝。沉积为黑色颗粒状焦炭,表面布有大量白色物质,根据积碳形成原理,白色物质应为金属氧化物[10]。进一步放大到50 000倍,如图3所示,可以清楚的看到积碳颗粒(尺寸100~1 000 nm)、表面的凹凸以及孔洞(尺寸100 nm~1 μm),其中积碳表面的金属颗粒尺寸较大,推测由发动机磨损物氧化产生。图4为积碳的TEM图,也可看出碳颗粒分布无规则,互相镶嵌,形状各异。

图2 1 000倍积碳形貌Fig.2 1 000 times carbon deposition

图3 50 000倍积碳形貌Fig.3 50 000 times carbon deposition

图4 积碳TEMFig.4 TEM diagram of carbon deposition

1.3 积碳成分测试

为进一步分析积碳的性质和组成成分,通过能谱测定,图5为积碳颗粒表面主要元素及含量。积碳含有多种元素,不同透射位置元素种类不同,较杂乱。除去碳(约63%)之外,还含有O,Cu,Fe,Ca,S,Si,Zn,Cr等微量元素。积碳前驱物在高温下氧化结焦生成了积碳中的2种主要元素碳、氧,其他微量元素是由润滑油以及气缸摩擦产生金属碎屑氧化形成[11]。

图5 积碳所含元素百分比Fig.5 The percentage of the elements in the carbon deposit

2 燃爆特性测试方案

2.1 自燃点测试方法

采用固体自燃点测试装置,依据《工业用途的化学产品固体物质相对自燃温度测定》(GB/T 21756-2008)[12],将样品放入边长为20 mm、孔径为0.045 mm的正方体金属丝网中,随之放入加热炉中,以标准升温速率0.5℃/min进行加热,系统自动记录试样温度与时间的关系,当样品自热温度达到400℃时对应的炉体温度为自燃温度。

2.2 热稳定性测试方法

采用STA449F3同步热分析仪,对积碳进行热分解研究,设定升温速率为10℃/min加热试样,终止温度为1 300℃,在1次实验中可同步测定质量变化与吸放热变化。

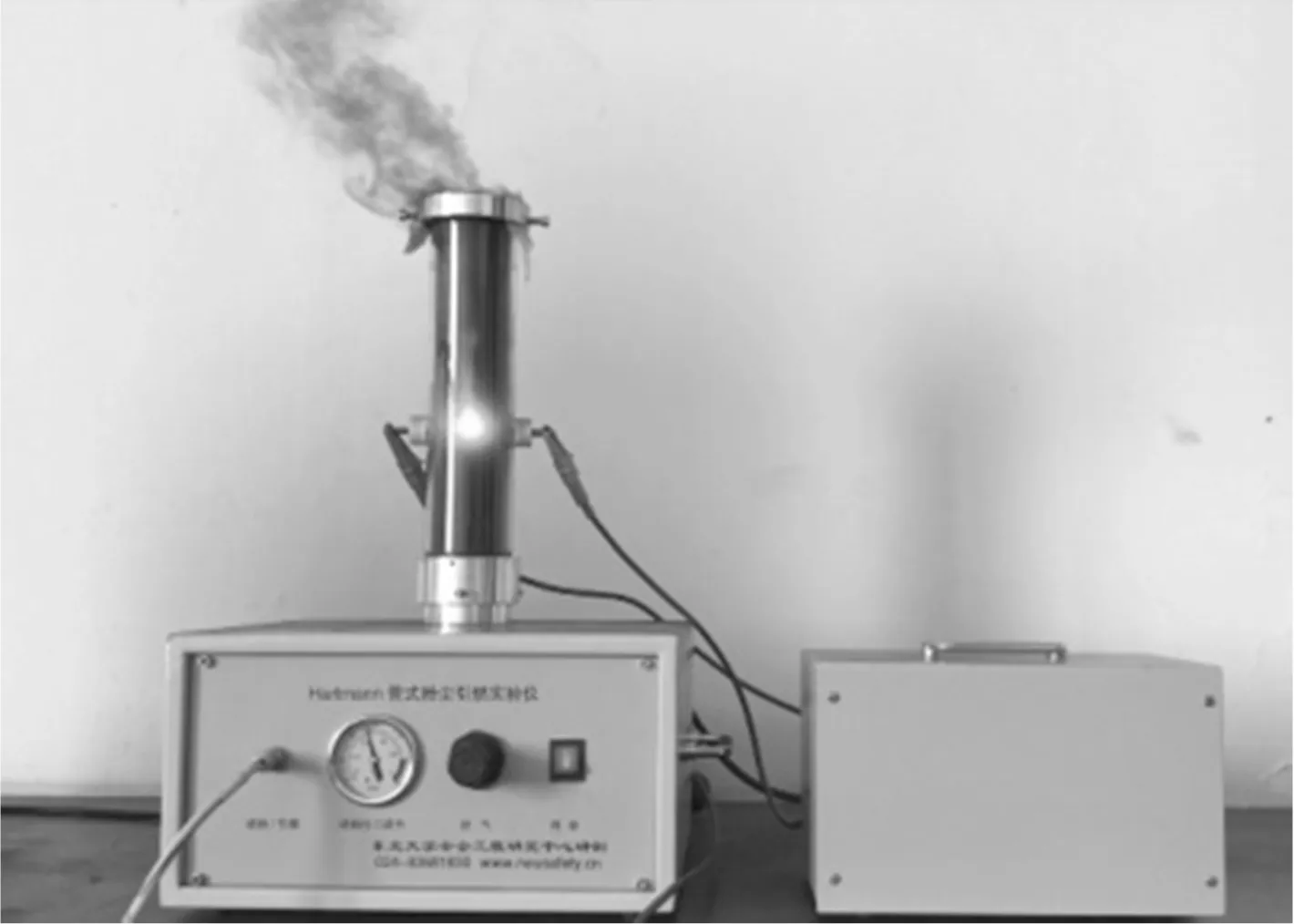

2.3 积碳燃爆特性测试方法

3 实验结果及分析

3.1 固体自燃点测试结果分析

图6是积碳自燃温度曲线,实验初始阶段,积碳温度与炉体温度上升速率几乎保持一致,随着温度升高,积碳挥发分析出,继续发生氧化,逐渐放热,热量集聚,当炉内温度达到297.2℃时,样品升温速率突然增大,温度瞬间高于炉体内部温度(大于400℃)。由图6可知,积碳的自燃温度为297.2℃,根据《危险性物质分类》,由于其自燃温度高于常温,积碳属于二级自燃物质。

图6 积碳自燃温度变化曲线Fig.6 Spontaneous combustion temperature curve of carbon deposit

物质中的含氧量的多少会对物质本身的自燃温度产生影响,在一定程度内,含氧量越高,自燃温度越低[14]。由1.3节中积碳成分测试可以看到,除去积碳的主要元素碳元素外,含量最多的为氧元素,氧元素的存在在一定程度上会降低积碳的自燃温度,增加积碳的自燃危险性。物质的粒径也是影响物质自燃温度的一个因素,粒径越小,其比表面积越大,与空气(氧气)接触的面积越大,导致氧化放热增强。同时,考虑到积碳收集过程中的堆积层会在空气环境下缓慢氧化,导致热量集聚,若散热速率小于其吸热速率也会加速积碳的自燃。由1.1节的粒度分析可知,本次测试积碳的中位径(D50)为35.84 μm,除了存在自燃的隐患,由于粒径小,很容易分散到空气中形成粉尘云,若出现一定能量的点火能可能引发粉尘爆炸,甚至产生二次爆炸。

由于城市地下空间有限,综合管道排列紧凑、拓扑关系复杂以及地下环境GPS信号微弱,采用传统的站式三维激光扫描仪需要进行多次设站,增加了任务量,而且采集速度慢,无法在综合管廊进行定位扫描。如何快速建设城市地下综合管廊三维模型,实现综合管廊的三维可视化,是一项很有意义的研究。

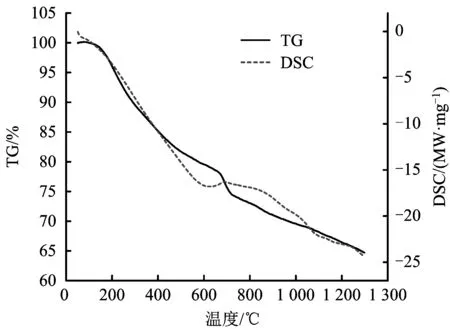

3.2 积碳热分解测试

采用同步热分析仪,设定升温速率为10℃/min,在氮气和空气气氛下,测得TG-DSC曲线,如图7所示。横坐标代表温度,从室温上升到1 300℃,纵坐标分别为TG曲线和DSC曲线,从TG曲线中可以看到在整个热解过程分为3个阶段,从室温到180℃主要为加热失水阶段,从180℃到670℃继续失水且物质开始热解,析出部分挥发分,释放出CO,H2和CO2等微量气体。670℃到720℃失重速率突然加快,说明该温度下物质快速热解,发生剧烈燃烧,达到最大失重量。在随着温度增加至1 300℃,剩余物质继续发生热解,析出其他挥发分,出现缓慢的重量下降现象。由于设备条件设置到1 300℃,试样质量下降了35.05%,剩余部分随着热解结束趋于平衡,最终为不可燃灰分。表1为积碳热解过程中的温度分解点。

图7 积碳TG-DSC曲线Fig.7 TG-DSC curve of carbon deposit

样品β/(℃·min-1)T1/℃T2/℃T3/℃积碳10180670720

由DSC曲线可以看出,在600℃附近有明显放热峰,波谷为积碳燃烧过程中的最大放热点,峰面积对应热量分别为3 040 J/g。由于整条曲线没有尖锐的吸放热峰,说明积碳成分比较复杂,在每个阶段都会产生微量的吸放热,峰型不明显。

综合以上分析,积碳受热过程中,在180℃左右开始发生热分解,其热稳定性偏低,在持续升温过程中可能产生一氧化碳等可燃性气体,使其燃爆危险性增大。热分解过程中最大放热可达3 040 J/g,存在灼烧危险。

3.3 积碳燃爆筛分测试结果分析

根据检测依据VDI2263-1-1990,通过燃爆筛分装置对积碳的燃爆性进行了初步判断。以10 J点火能量试点燃积碳试样出现火焰,且火焰传播距离大于60 mm,如图8所示,判定积碳粉尘具有燃爆危险性。随后通过最小点火能测试装置(最大能量)无法引燃积碳。因此,进行爆炸下限、爆炸压力以及爆炸压力上升速率的测定,来确定积碳燃爆危险性。

图8 积碳燃爆筛分实验效果Fig.8 Effect of Carbon deposition explosion screening test

3.4 积碳爆炸下限的测试结果分析

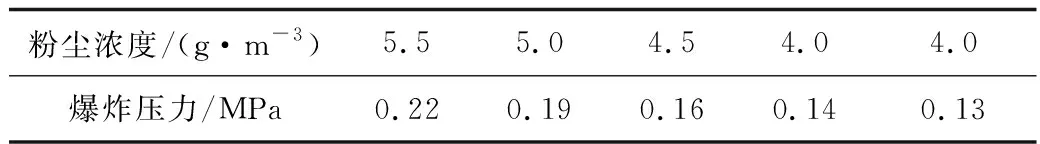

采用10 kJ点火头进行爆炸下限测试实验,首先,对点火头本身进行空炮测试,其自身爆炸压力为0.15 MPa,达到GB/T16425-1996要求。当粉尘浓度小于4 g/m3时,爆炸压力小于0.15 MPa,20 L球内粉尘浓度过低,产生的热量被过量的空气吸收,不足以引燃粉尘。当喷入的粉尘浓度上升到4.5 g/m3时,粉尘刚好发生爆炸,产生的爆炸压力为0.16 MPa,继续增加粉尘浓度,则爆炸压力随之也增大。结果证明,积碳的爆炸下限在4.0~4.5 g/m3,其爆炸下限极低,很容易发生燃烧爆炸事故。

表2 积碳爆炸下限测试数据Table 2 Data of carbon deposition explosion lower limit

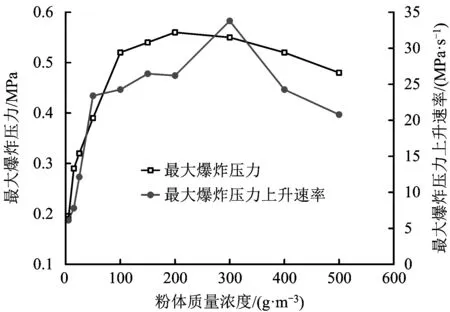

3.5 积碳最大爆炸压力及压力上升速率的测试结果分析

图9为爆炸压力及压力上升速率与积碳粉体浓度的关系,当粉尘浓度从5 g/m3增加到100 g/m3区间中,爆炸压力上升较快,从0.19 MPa到0.5 Mpa,继续增加粉尘浓度到200 g/m3附近时,最大爆炸压增加放缓,并达到最大值Pmax=0.56 MPa。此后,继续增大粉尘浓度,Pmax随之减小。由于积碳在低浓度时,球体内有充足的氧气,从传热方面来看,喷出的积碳云被点火头引燃发生燃烧,所产生的热辐射传提给剩余粉尘粒子,随着粉尘浓度增加,参与燃烧的粒子越多,则产生的热量越大,燃烧程度越剧烈,因此,爆炸压力逐渐增大。但粉尘浓度存在极限值,当20 L爆炸球内粉尘浓度过大时,密闭容器内的氧气含量不足支持喷入的积碳粉体完全燃烧,多于的粉体吸收爆炸所产生的热量和冲击波,从而导致系统内热量减小,阻碍火焰蔓延,使单位体积内有效爆炸粉体颗粒减少,爆炸压力逐渐减小,当粉尘浓度达到爆炸上限时,粉体不会发生燃爆危险[15]。

图9 爆炸压力及压力上升速率与浓度变化关系Fig.9 Relationship between explosion pressure and pressure rise rate and concentration change

图10为爆炸指数随积碳浓度的变化曲线,爆炸指数的变化规律与爆炸压力上升速率和爆炸压力的变化规律相似,随粉尘浓度的增大爆炸压力上升速率呈现先增加后减小的规律,当粉尘浓度达到300 g/m3附近时爆炸压力上升速率与爆炸指数达到最大值,分别为33.79 MPa/s和9.71 MPa/(m·s-1),其对应的浓度与爆炸压力达最大值所对应的浓度不同,但都有一个临界值,浓度超过临界值,都呈现减小趋势。其中爆炸指数对积碳的爆炸危险性进行了分级。根据ISO6184-1-1985规定:当Kst<20 MPa/(m·s-1)时为St1级。积碳爆炸指数最大值为9.71 MPa/(m·s-1),小于20 MPa/(m·s-1),则积碳爆炸危险性为St1级,爆炸危害程度相对较弱,但是积碳较低的爆炸下限,使其具有的爆炸危险性不容忽视。

图10 爆炸指数与浓度的变化关系Fig.10 The relationship between explosion index and concentration

在汽车尾气积碳收集过程中,由于场地条件限制,通常将尾气导入地沟,含尘气流再进入除尘器,地沟足够长可以起到降低积碳颗粒温度和熄灭火花的作用,地沟内的集尘要定期处理,以防止长时间累积引起自燃。末端除尘器通常采用滤筒式结构,滤筒材料必须阻燃,处理风机要选择适宜的防爆风机。目前,积碳收集后的处理大部分做燃烧处理,在燃烧环节要注意采取防控粉体燃爆的措施。

4 结论

1)积碳粉尘密度小,D50为35.84 μm,比表面积大,颗粒分布无规则,互相镶嵌,与空气的接触面积较大,更容易燃烧充分。

2)积碳分体具有燃爆性,最小点火能较高。积碳爆炸下限在4.0~4.5 g/m3之间,极易发生燃爆事故;最大爆炸指数为9.71 MPa/(m·s-1),属于St1级,燃爆危害程度相对较低。

3)积碳自燃点温度为297.2℃,为二级自燃物质,在空气中缓慢氧化,存在自燃危险;积碳元素组成中,氧元素的存在会降低其自燃温度,增大自燃危险性。在180℃时积碳发生热解,稳定性较低;燃烧过程中最大放热量为3 040 J/g,可能发生灼烧事故。

4)粉尘云浓度为200~300 g/m3时,最大爆炸压力和爆炸压力上升速率有最大值,分别为0.56 MPa和33.79 MPa/s,爆炸强度达到最大。

5)积碳在收集或集中处理过程中存在燃爆危险性,在电气设备选型及防火防爆管理方面必须采取有效措施。

——会偷偷侵蚀你的发动机!