基于热泵技术的燃气锅炉余热回收节能效益分析

梁鹏飞郝世超张 冲梅 亮

中船重工(上海)新能源有限公司

1 前言

燃气锅炉排放烟气中含有大量的水蒸气,其气化潜热占天然气低热值的比例达到10%~11%,这部分水蒸气排入大气后冷凝,形成“白烟”现象,促使PM2.5排放指数增加。因此,深度回收利用包括水蒸气气化潜热在内的烟气余热对节省能源和减少污染物排放量都有重要意义。

针对燃气锅炉烟气余热回收,可以采用的技术是加装冷凝换热器和空气预热器,但实际使用中受到热网回水温度和空气温度的限制,余热回收效果非常有限[1-4]。采用文献[5-7]中提到的热泵技术,可有效将烟气余热深度回收,将水蒸气大部分潜热转移至供暖热水侧。本文针对某燃气供热锅炉的节能改造项目,采用直燃式热泵回收燃气锅炉排烟余热,对技术指标和节能效益进行了分析评价。

2 技术方案

2.1 燃气锅炉指标

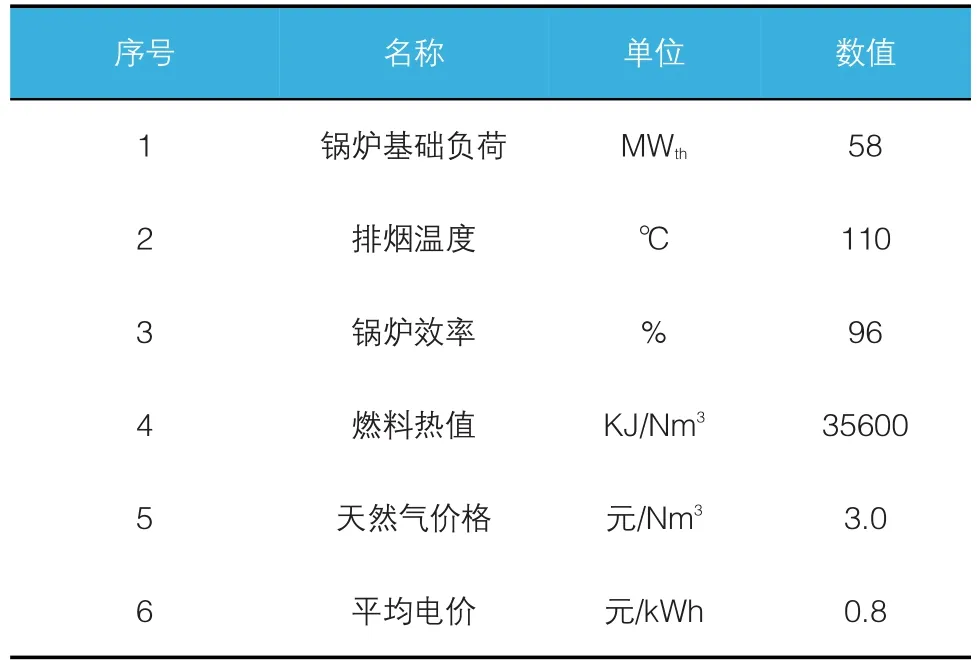

本项目针对58MW燃气供热锅炉实施深度节能改造,燃气锅炉的基础数据见表1:

表1 燃气锅炉基础数据表

2.2 节能潜力分析

当烟气排烟温度高于烟气的露点温度55℃时,回收热量主要以烟气显热为主,单位温降释放的热量较少。当烟气温度低于55℃时,烟气中的水蒸气开始凝结,放出热量比较集中。经测算本改造项目排烟从110℃降温至30℃时,烟气余热回收率为10%~13%,具有很高的节能潜力。

2.3 工艺方案设计

吸收式热泵在天然气燃烧高温热源的驱动下制取低温冷水,锅炉的烟气作为吸收式热泵的低温热源在喷淋塔内同低温冷水进行直接接触式换热,由于冷水的温度较低,因此烟气的温度可以降至25℃甚至更低。该技术突破了热网回水温度的限制,可应用于回水温度较高的供热系统中。

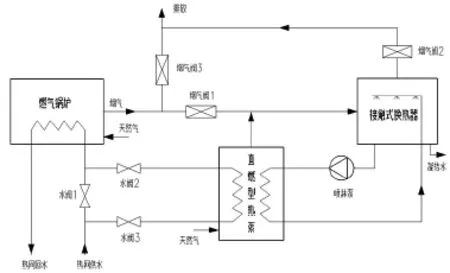

图1为烟气余热回收系统的工艺流程原理图。燃气锅炉供热系统中增设了余热回收装置,该装置主要包括直燃型热泵、接触式换热器、水泵和阀门等其他附属设施,同时增设了两条烟管将余热回收装置与锅炉排烟管路相连,烟气阀1和烟气阀2均设置在这两条烟管上,在原排烟管路上增设烟气阀3。当烟气余热回收系统投入运行时,烟气阀1和烟气阀2开启,烟气阀3关闭。锅炉烟气和直燃型热泵的烟气混合后进入接触式换热器,同直燃型热泵所制取的用于喷淋烟气的冷水进行接触式换热,烟气可被喷淋水冷却至25℃,然后排入大气。在喷淋水路中,喷淋水在接触式换热器中同烟气换热后温度升高,通过喷淋水泵送入直燃型热泵进行降温,然后返回接触式换热器继续冷却烟气。在热网回水管道中,水阀1关闭,水阀2、3开启,热网回水首先进入直燃型热泵进行加热,然后进入燃气锅炉加热,送至用户处供热。

图1 烟气余热回收系统工艺流程原理图

2.4 主要设备选型

2.4.1 热泵选型

热泵形式可采用电压缩式热泵或吸收式热泵。根据锅炉容量的不同,适宜选取不同类型的热泵,0.01~10MW的锅炉适用于选用电压缩式热泵形式。吸收式热泵投资成本较高且占用安装空间较大,适用于更大规模燃气锅炉烟气余热回收。

经测算在相同等效能源利用率下,气电价格比小于8时,吸收式热泵系统经济性优于电驱动压缩式热泵系统。

本项目规模负荷大于10MW,气电价格比小于8,此外,直燃式热泵可与燃气锅炉公用燃料,因此本项目采用直燃吸收式热泵。

2.4.2 接触式换热器

本项目中与烟气的换热采用了直接接触式换热器,烟气和水逆向流动,烟气自下而上流动,而水自上而下运行,相对于间壁式换热方式,其优势在于:极大地增加了气-液两相接触面积,瞬间完成传热和传质,达到强化换热、减少换热空间的目的。采用接触换热技术后,烟气和水在很小温差下即可实现稳定接触换热,不需用金属换热面,减小了换热器的体积,大幅度降低了换热器成本。

向下喷淋的水是从上部的配水管流出,为保持向下喷洒均匀,配水管上安装定制的喷洒器,细小的水柱落到人字形挡水板上有被进一步破碎成更细微的液滴,最大限度地增加了和烟气的接触面积,为减少烟气带出水汽,在换热器上部装设了除雾器。

3 建设成本

项目建设成本主要包括吸收式热泵、换热塔、水泵、水处理器、烟道、水管、燃气管道、电气系统改造和设计施工等方面,经测算项目总投资约12 000 000元。

4 运营成本

此项目的运营成本包括以下几个方面:

(1)用电成本:热回收系统在实际运行中有一些设备需要消耗电能,主要包括循环冷却水的主循环泵、喷淋泵和吸收式热泵自带的耗电部件,年电费支出约395 000元。

(2)药剂成本:废液排放前需要进行药剂中和处理,药剂费支出300 000元/年。

(3)检修成本:根据产品手册设备年度检修费约20万元/年。

(4)人员成本:本项目运行定员6人,可采用三班两运制,年运行成本按100 000元/人年计,人员成本为600 000元/年。

(5)其他成本:暂不计其他成本。

5 运营收益

项目的直接效益为新增系统供热的折算燃料量扣除热泵消耗燃料量后的净节约燃料量。所以运营收益由采暖期、锅炉负荷率、燃气价格等方面决定。各项目指标见表2。

6 敏感性分析

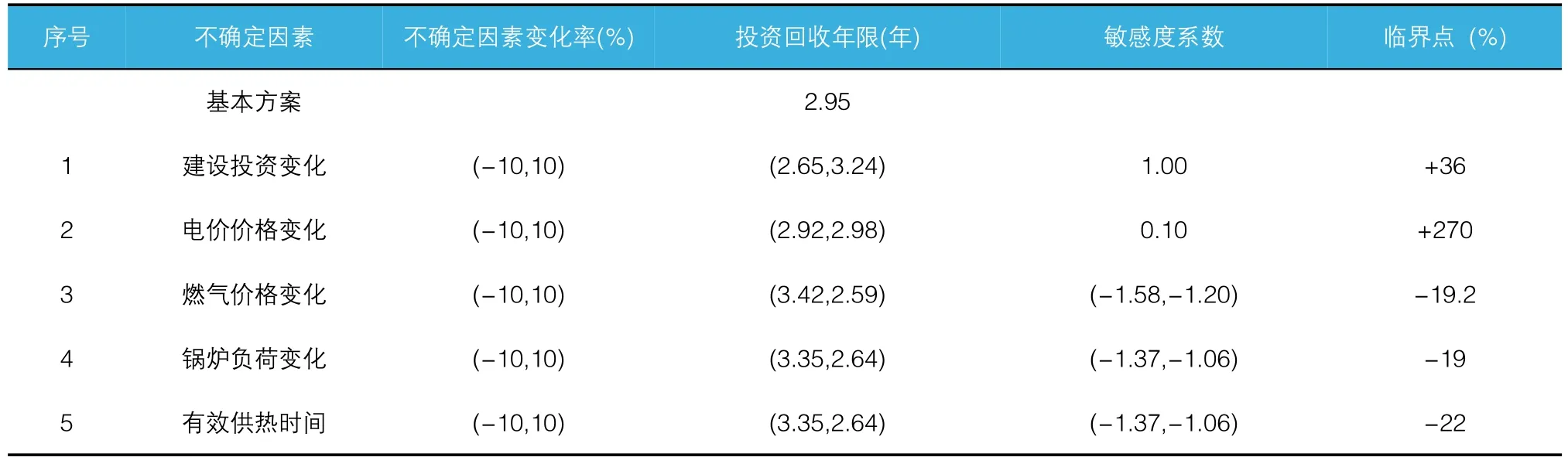

本项目敏感性分析是以投资回收年限做为评价指标,以4年回收期计算临界点指标,见表3。

比较上面敏感度系数的绝对值,可以看出燃气价格对项目效益指标的影响程度相对较大,其次分别是锅炉负荷率和有效供热时间,电价对项目收益影响相对很小。

7 节能减排效益

7.1 节能效益

在本项目中,热泵回收的余热量分为两部分,分别是原锅炉排烟的余热和热泵排烟的余热,其中原锅炉排烟回收的余热功率为6.96MW,提高原燃气锅炉的12%的能效。热泵排烟余热回收1.34MW,热泵的燃料也同样的得到深度利用。

7.2 减排效益

采用该系统回收余热,减少了天然气的耗量,相应地也减少了污染物的排放量。在本项目中,相应减少CO2排放量约4 000t/a。另外,在接触式换热器内的喷淋过程中,烟气中的不同污染物将会部分溶入喷淋水中,使得排烟中有害气体含量降低,而喷淋水溶入污染物后,对其水质影响并不大,锅炉烟气中氮的氧化物主要是NO,NO2含量较少。只需要加入碱性物质如NaCO3、NaOH等进行中和,就可以达到中水水质要求进行排放或他用。本项目天然气中不含硫,不设置专门的脱硫设备。

7.3 节水效益

烟气降温至30℃,每立方米天然气可以脱除80%的水蒸气 ,回收冷凝水1.24kg,在本项目中,凝结水总量为18 000t/a,凝结水经处理后可再利用。

表2 项目指标汇总表

表3 不确定因素分析表

8 节能效益计量方式

节能效益的计量方式见图2,新增计量仪表有2#燃气表、1#温度变送、2#温度变送、流量变送和电表,所有表计均应满足国家相关标准,并经过标定和双方认可。2#燃气表每个月抄表计量。两台温度变送和流量变送计量锅炉给水侧单月获得的热量,折合成燃料量后减去2#燃气表记录的月燃料消耗量,得到节约的燃料量,乘以燃料单价并扣除电费后作为客户应返回的节能效益。

图2 节能效益计量示意图

9 结论

本项目针对燃气锅炉采用吸收式热泵技术实现余热深度利用,主要设备吸收式热泵为成熟产品,直接接触式换热器做配套定制,整体技术风险较低,项目投资回收期为2.95年,具有良好的经济效益。实现经济效益的同时,烟气中的水分被脱除约80%,解决了冬季供暖中燃气锅炉释放白烟的问题,回收了水资源18 100t/a,净化了烟气和降低NOx排放,由此说明了采用热泵技术进行燃气锅炉余热回收具有很好的社会效益。