顺北油田二叠系火成岩防漏堵漏技术

潘军, 李大奇

(1.中国石油化工股份有限公司油田事业部,北京 100728;2.中国石化石油工程技术研究院,北京 100101)

顺北油田是中石化在特深层海相碳酸盐岩领域的重大发现,将成为中石化增储上产的主战场[1]。当前,顺北油田勘探开发主要集中在顺北1区的1号断裂带和5号断裂带上,由于地质构造复杂,钻井中存在系列钻井技术难题,其中最为突出的是二叠系火成岩漏失难题[2-3]。井漏不但会损失钻井液、产生非生产时间及影响钻井安全,还限制了钻井提速,是钻井中最为头疼和棘手的难题之一。为此,国内外学者进行了大量研究和探索,开发出了非渗透剂、弹性石墨、Form-A-block、纤维水泥、吸水树脂、热固性树脂、凝胶和化学固结等系列防漏堵漏材料,并形成了多种配套工艺技术[4-9]。现场以颗粒状、纤维状及片状复合的桥接材料最为常用,但是普通桥接材料抗温差,高温下易炭化失效,且堵漏时需要清楚地下裂缝宽度;非渗透剂对微裂缝地层防漏效果好,对较大的裂缝防漏效果较差;吸水树脂等膨胀类材料因为本身强度低,用于堵漏效果较好,但承压效果差;国外Form-A-block和中国的DTR等同属于高失水材料,对于裂缝适应性较好,但承压一般较低;纤维水泥、热固性树脂等堵漏方法工艺复杂、风险大和成本高;凝胶堵漏技术堵漏适应性好,但是耐温差,如不配合其他材料,后期易因凝胶强度降低而复漏;化学固结堵漏技术堵漏成功率高,但是堵漏施工时间相对较长。综上所述,虽然国内外在防漏堵漏技术方面取得了较大进展,但是针对火成岩的研究较少,还无法满足火成岩地层防漏堵漏的需求,因此有必要深入分析顺北油田二叠系火成岩的漏失特征及防漏堵漏难点,研发高效的防漏与堵漏材料,提高防漏与堵漏效果。

1 火成岩漏失特征及防漏堵漏难点

顺北油田包含顺北、顺西、阿东和顺托4个区块,其中顺北区块又称为顺北1区。目前,顺北油田大部分井部署在顺北1区的1号断裂带和5号断裂带上。该区块地质差异性大,钻井期间漏失及复漏频繁,需深入认识漏失特征及防漏堵漏难题。

1.1 地层特性

顺北油田二叠系地层由东到西埋深及厚度逐渐增加。东部的顺北1井区二叠系顶深约4 500 m,平均厚度约480 m,岩性以凝灰岩、英安岩为主,夹杂砂泥岩。西部的顺北5井区二叠系顶深约4 774 m,平均厚度约565 m,岩性以英安岩、泥岩为主,夹杂凝灰岩、砂岩,发育玄武岩。凝灰岩是一种火山碎屑岩,常含有孔隙和节理缝。英安岩是一种中酸性喷出岩,裂缝通常十分发育。

1.2 漏失分布规律

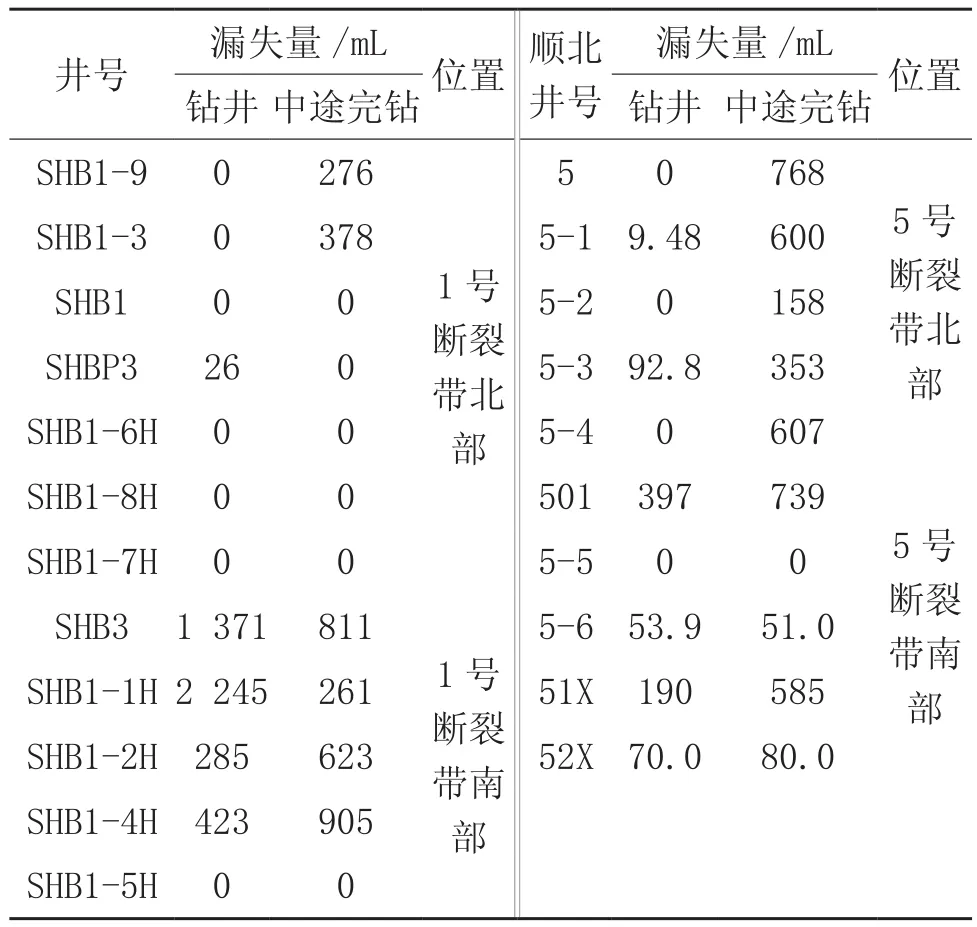

对顺北1区22口井钻井及中途完钻期间的漏失情况进行统计,如表1所示。统计表明,二叠系钻井期间漏失概率为50%,平均单井漏失量高达561.7 m3。从漏失分布上看,北部漏失较轻,钻井漏失概率为25%,钻井平均漏失量为10.7 m3;南部漏失较重,钻井漏失概率为80%,钻井平均漏失量为503.5 m3;东部的1号断裂带漏失概率为42.9%,西部的顺北5号断裂带漏失概率为60%,但是因为1号断裂带几口井漏失特别严重,单井平均漏失量1号断裂带要大于5号断裂带;从岩性上看,漏点多在英安岩地层,尤其是英安岩与凝灰岩交界面附近。从漏失阶段看,钻井期间漏失11口,中途完钻期间漏失15口,且钻井阶段漏失的井在中途完钻期间基本都发生了漏失。

表1 顺北1区漏失情况

1.3 漏失类型

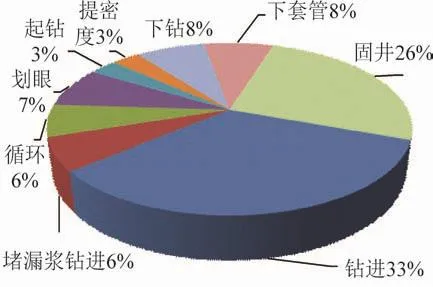

对顺北区块17口井、66次井漏统计分析表明,39%的井漏发生在钻进过程中(含堵漏浆钻进),26%的井漏发生在固井过程中,下套管、下钻、循环、划眼、提密度和起钻等情况下漏失的为35%。另外,17口井中有5口井钻进时未漏,但固井均发生了漏失。根据漏失工况分析可知,大部分井是钻遇较大天然裂缝发生了压差性漏失。例如,SHB1-1H井以1.24~1.25 g/cm3的密度钻至井深4 557.53 m发生失返性漏失,扭矩由9~11 kN·m升高至18 kN·m憋停顶驱,使用随钻及桥浆堵漏后恢复钻进,钻至井深4 557.79 m再次发生失返性漏失,扭矩由10 kN·m升高至18 kN·m憋停顶驱,判断钻遇较大垂直裂缝发生压差性漏失。部分井虽未钻遇大的天然缝,但是后期提密度、下钻或固井时,由于井内液柱压力过大导致裂缝扩展性漏失。例如,SHB1-10H井以1.25 g/cm3的钻井液密度钻穿二叠系未发生漏失,二叠系深度为4 483~4 933 m,然后逐渐提高钻井液密度至1.29 g/cm3,钻进至井深5 461 m无漏失,起钻更换螺杆后下钻划眼至4 020 m井口失返,属于典型的裂缝扩展性漏失,该井通过降低钻井液密度,使得井筒压力小于裂缝扩展压力后恢复钻进。

图1 顺北区块漏失工况统计

1.4 防漏与堵漏难点

顺北区块采用了竹纤维、屏蔽暂堵剂、桥接、水泥、凝胶、化学固结和堵漏浆钻进等技术,但应用中还存在防漏效果差异大、堵漏成功率低和易复漏等难题,单井复杂时间达10余天。

1)多尺度裂缝发育,防漏堵漏材料粒径选择难。通过取心观察和成像测井等方式可以认识裂缝形态及大小,另外也可根据现场堵漏材料粒径大小对裂缝大小进行推断。由SHB5-5H岩心观察可知,英安岩微裂缝十分发育,未充填缝的宽度普遍小于0.2 mm;由顺西2井岩心观察可知,火成岩纵向裂缝发育,缝长1.45 m,缝宽达2~5 mm;由TP44井岩心观察可知,英安岩裂缝发育,以低角度缝和斜缝为主,裂缝宽度为1~20 μm;由顺北1-1H堵漏时采用的颗粒可知,原地裂缝最大缝宽可达10 mm以上;根据SHB3井成像测井分析可知,该井裂缝宽度大部分小于1 mm,存在钻井诱导缝。由此可见,二叠系发育有微米、毫米、厘米多个尺度的裂缝,现有技术均难以实现对该尺度裂缝的全面有效覆盖,导致现场防漏效果单井差异大,堵漏一次成功率较低。

2)现有技术与地层适应性差,堵漏后易复漏。顺北区块一般采用桥浆堵漏,但后期钻进期间易复漏。据统计,80%以上的井存在复漏现象,平均单井复漏3次左右,已严重影响了钻井安全和效率。复漏的主要原因为:①堵漏材料粒径搭配不合理,在裂缝进口处形成封门,未能有效楔入裂缝中,后期受钻井液冲刷、钻具活动、钻头刮擦和井壁掉块等影响而被破坏;②堵漏材料形成的封堵致密性差,钻井液不断进入裂缝中导致缝内压力增高,导致裂缝扩展失效;③堵漏材料耐温性差,钻井液长时间浸泡后堵漏材料强度降低,导致封堵失效;④钻井液密度过高、下钻过快、开泵过猛或钻井液的黏度、切力较高等原因,导致井底有效压力超过裂缝扩展压力引起井漏。

3)安全密度窗口窄,防漏与防塌相互矛盾。近年来,中国学者对漏失机理进行了深入研究,并提出压差性漏失和压裂性漏失的漏失压力模型[9-10]。根据现场实用钻井液密度和漏失速率情况,对现场漏失压力进行反演,求得大部井的漏失压力当量密度为1.25~1.28 g/cm3。根据SHB1-1H和SHB3等井现场承压最高值,计算得裂缝扩展压力当量密度为1.33~1.35 g/cm3。但是该井三叠系泥岩的坍塌压力较高,实钻密度多在1.24~1.25 g/cm3,井径扩大率最大可达100%以上,部分井因掉块还造成卡钻事故。根据现场实钻情况,三叠系泥岩的坍塌压力当量密度约1.22~1.24 g/cm3。较高的坍塌压力与较低的漏失压力导致该井安全密度窗口极窄,限制了进一步降低密度防漏的空间,给防漏带来一定难度,也给堵漏作业增加了风险。

2 防漏堵漏技术

由于二叠系火成岩地层具有裂隙发育、裂缝易扩展、非均质性强的特点。防漏堵漏应坚持 预防为主、防堵结合、塌漏同治 的原则,并配合采用 合理密度、随钻封堵、分类专堵、打封闭浆、体系优化和工程措施 等技术措施作为保障。

2.1 防漏技术

由于地层非均质性强,且不同井、不同深度地层的裂缝发育程度、裂缝宽度等均不相同,裂缝大小和漏失类型钻前均难以准确预测,因此预防井漏主要在如下方面着手:①降低当量密度;②加强随钻封堵;③减少激动压力;④优化井身结构。井身结构设计受多种因素影响,情况允许的条件下推荐采用二叠系专封。下面重点对前3个方面进行论述。

防漏与防塌是相辅相成的,应采取防漏、防塌一体化工艺技术方法。为了减轻防漏压力,需强化钻井液防塌性能,下拉坍塌压力,从而确保采用较低密度钻进时井壁稳定,避免频繁划眼和频繁起下钻导致钻井液密度增加、流变性变差等引发的压力扩展性漏失。比如,通过引入纳微米封堵剂、温敏变形封堵剂和新型聚胺抑制剂来强化钻井液封堵和抑制能力。强封堵不但可以减少压力传递,防止井壁坍塌,还可以降低钻井液滤失,避免起下钻期间钻井液密度显著增加,从而起到防漏效果。目前,顺北油田二叠系钻进期间普遍采用1.24~1.25 g/cm3的钻井液密度,该密度基本满足防塌和防漏需求,由于同一裸眼段还存在三叠系或志留系等易塌地层,钻井液密度进一步降低的难度和风险较大。但是,可以通过降低钻井液的黏度和切力,来进一步降低循环压耗。以顺北1-2H井为例,采用钻井液黏度、切力设计的下限(塑性黏度为15 mPa·s,动切力为5 Pa)和设计上限(塑性黏度为25 mPa·s,动切力为10 Pa)分别对井深5 000 m的钻井液循环当量密度进行计算,钻井液实际密度为1.28 g/cm3时,低黏度、低切力钻井液的循环当量密度为1.305 g/cm3,高黏度、高切力钻井液的循环当量密度为1.325 g/cm3(已到达裂缝扩展临近值),可见采用低黏度、切力的钻井液降低循环压耗,起到预防井漏的作用。

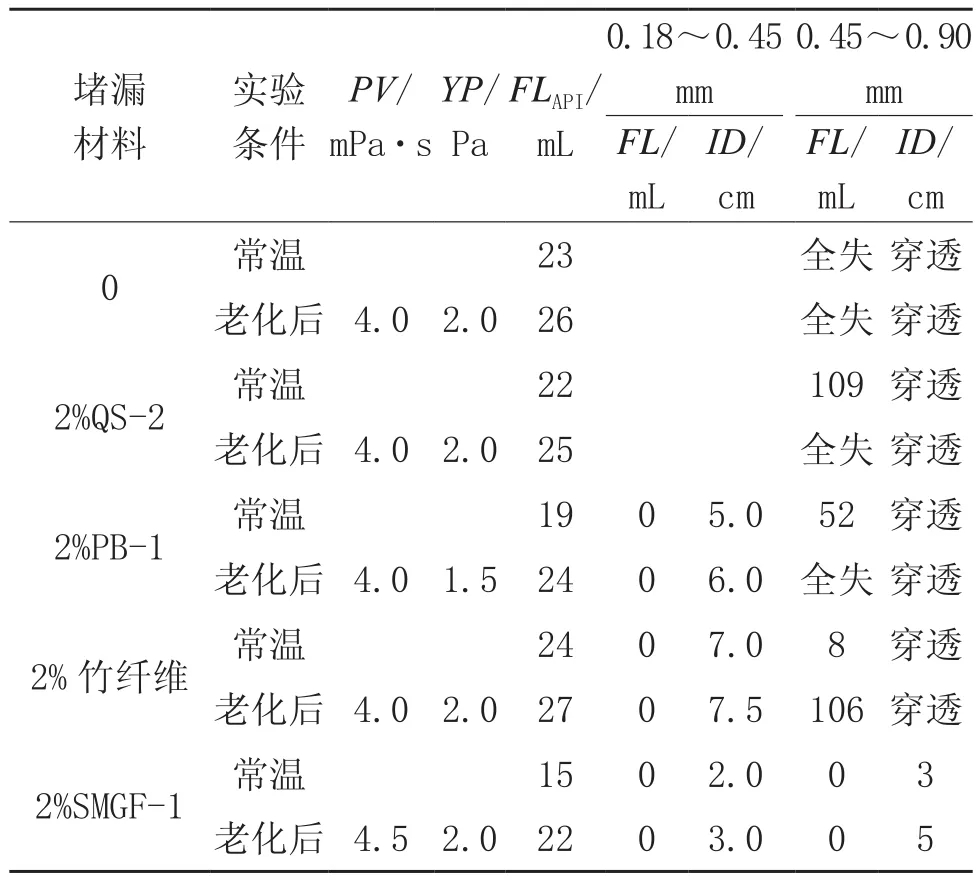

由于裂缝大小难以预测,防漏时难以采取针对性特别强的防漏配方,只能尽量扩展钻井液的防漏能力,增强钻井液的广谱防漏效果,并配合选取合理目数的振动筛。目前,顺北区块采用的防漏材料有SMPB-1、QS-2、竹纤维和高效随钻封堵剂SMGF-1等。由于地层非均质性强,在没有掌握漏失规律及分布特征的条件下,防漏材料的防漏效果是难以通过邻井漏失情况来对比分析,室内实验更容易说明材料的防漏效果。0.45~0.90 mm和0.18~0.45 mm砂床的封堵实验表明(见表2),SMGF-1比QS-2、SMPB-1和竹纤维的砂床封堵效果要好,且SMGF-1可以降低钻井液滤失量,兼具防塌的效果。

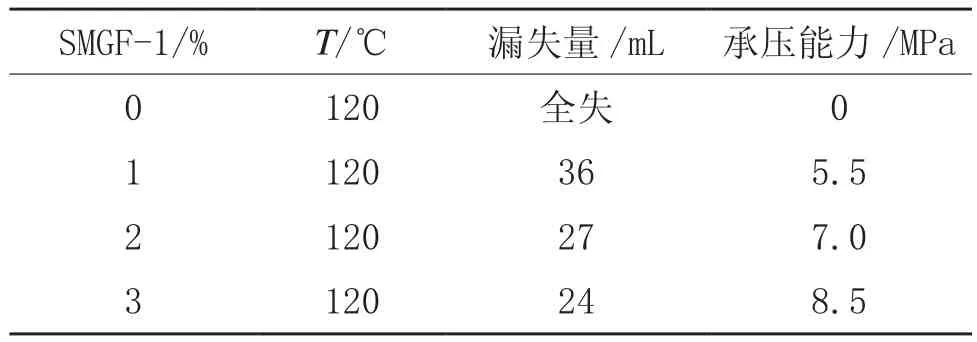

在基浆中加入不同浓度的SMGF-1,评价其承压能力,结果见表3。由表3可知,钻井液中加入3%SMGF-1后,0.45~0.90 mm砂床承压能力可达8.5 MPa,SMGF-1具有较强的承压能力,因此现场推荐加入2%~3%SMGF-1强化随钻防漏效果。

表2 在6%夏子街土浆中加入不同堵漏材料的砂床封堵效果

表3 砂床承压能力评价

为了减少压力激动,除了调整好钻井液性能之外,现场更需要精细操作。具体技术措施如下:①维持好钻井液流变性,并严格控制好起钻、下钻和划眼速度,避免激动压力过高压漏地层,也避免抽吸压力过高引起堵漏材料返吐;②开泵前先开转盘,通过钻柱转动破坏钻井液结构力,同时开泵要慢,等钻井液返出后再逐步提高排量;③每次起钻前需打入一段堵漏浆封闭二叠系地层,防止下钻时压漏地层。堵漏浆配方推荐如下:井浆+(2%~3%)SMGF-1+(1%~2%)SQD-98( 细 )+(2%~3%) 裂缝复合堵漏剂SMLF-1+(1%~2%)沥青;④由于裸眼段长、渗漏量大,起下钻后钻井液失水会使钻井液增稠和密度增大,应及时补入胶液,以防一次性下钻到底开泵困难或开泵循环发生井漏;⑤下钻应分段循环,尽量不要在二叠系地层定点循环,钻进时控制好排量,在满足携岩条件下尽量降低排量。除了以上技术措施以外,要加强现场管理,工程和钻井液要紧密配合,严防人为因素导致的井漏。

2.2 堵漏技术

堵漏一般需要清楚漏层位置、漏层性质和漏失通道大小,从而针对性选择堵漏技术。二叠系井漏的漏失位置和漏层性质往往容易判断,但是目前对火成岩漏失通道大小的研究还不够深入,裂缝宽度往往难以准确判断。为了使得堵漏材料能够进入漏层一段距离,可适当承压,但承压值不要超过裂缝扩展压力,承压能力满足后续钻进密度即可。为了提高堵漏效果,防止桥浆堵漏后频繁复漏,可以采用抗高温的复合变形材料进行堵漏。如果需要大幅提高二叠系地层承压能力或发生严重漏失时,可以采用化学固结堵漏技术,将裂缝完全胶结,提高地层承压能力。

为了防止重复漏失,需要堵漏材料对裂缝具有较好的适应性,能够进入裂缝中一段距离,并且形成致密封堵层。为此,室内开展了大量实验研究,研发了一种能够致密封堵且阻止裂缝扩展的高效承压堵漏剂SMKZD-1。该堵漏剂由耐高温的高强度刚性颗粒、复合纤维、可变形材料和纳微米封堵剂等构成。高强度刚性颗粒可以防止裂缝闭合时堵漏材料被压破,复合纤维材料可以提高封堵能力,弹性材料可以增加与裂缝的自适应程度,纳微米材料可以降低裂缝封堵层渗透率,阻止压力传递。室内采用高温堵漏仪评价120 ℃下SMK ZD-1对1~3 mm裂缝的封堵效果,结果见表4。实验表明,SMKZD-1对1~3 mm裂缝均具有良好封堵效果,封堵层承压大于5 MPa,且堵漏材料能够进入裂缝深部,有效防止裂缝封门等导致的复漏。

表4 堵漏材料封堵效果评价

尽管根据井下裂缝宽度进行堵漏方案设计是最合理的,但是地下裂缝宽度往往难以准确判断,因此建议根据漏速大小和对区块裂缝的认识,采取合理技术措施:①漏速小于5 m3/h,强化随钻封堵 ,井 浆 中 补 充(1%~2%)SMGF-1+(2%~3%)GQJ-6+ 2%SQD-98(细);②漏速小于30 m3/h,采用高效承压堵漏技术,高效承压堵漏剂SMKZD-1具有较高的弹性,在压差下可变形进入裂缝中,能有效解决3 mm内裂缝的漏失问题,可采用静止堵漏或间歇式承压工艺,但承压值要小于裂缝扩展压力;③对于漏点较多、桥浆能够暂时堵住漏层的情况,可以采用堵漏浆钻进技术,但需要优选对钻井液性能影响小的堵漏材料;④发生失返性漏失、反复性漏失、桥浆封堵无效及堵漏浆钻进时仍严重漏失时,建议采用化学固结堵漏。

高效承压堵漏剂SMKZ D-1在顺北4井和夏河1井等多口井进行了现场试验,堵漏均一次成功,后期钻进及下套管期间均没有发生复漏。堵漏浆钻进技术在SHB1-2H等多口井进行了现场应用,确保了有效钻穿二叠系地层。

3 现场应用

顺北A井是中石化部署在顺北区块的一口井深达8 593 m的超深预探井,该井二开为φ444.5 mm大尺寸井眼,实钻二叠系地层厚度为531 m(4 762~5 293 m)。根据顺北区块漏失情况,二叠系火成岩裂缝发育,具有较大的漏失风险。由于二叠系地层钻井液安全密度窗口窄,过低则增加井壁失稳风险,过高则增大漏失风险。为了兼顾防漏与防塌需求,A井钻井液密度选择为1.24~1.25 g/cm3。为了确保该密度下井壁稳定,优选了纳米封堵剂SMNF-1和温敏变形封堵剂SMNA-1,同时通过加入1%~2%新型聚胺抑制剂SMXJA-1和3%~5%KCl来提高钻井液抑制性。该井前期采用常规的超细、竹纤维等材料进行防漏,使用密度为1.25 g/cm3的钻井液钻进至井深4 804.35 m,钻压由44.3 kN下降至37.5 kN,立管压力由24.7下降至24.2 MPa,发生失返性漏失,漏失类型为天然裂缝引起的压差性漏失。井内泵入30 m320%SMKZD-1堵漏浆,下钻到底大排量循环不漏,一次性堵漏成功。为了防止后续揭开的火成岩地层漏失及前期井漏的复漏,试验了高效随钻封堵剂SMGF-1,加入2%SMGF-1后钻井液消耗量减少50%以上,钻井液封堵能力明显提高,且进一步加强了井深4 004.35 m处封堵层的致密性,后期488.65 m火成岩钻进和下套管期间无漏失发生,且固井中漏失量也较低,确保了该井二开大尺寸井眼安全高效钻进及固井施工的顺利进行。邻井顺北B井采用常规防漏及桥接堵漏技术进行堵漏,至中途完钻下套管期间发生3次井漏,其中复漏2次,且固井期间发生严重漏失。

4 认识与建议

1.顺北二叠系火成岩具有非均质性强、裂缝发育及裂缝易扩展的特点,该认识对顺北油田防漏堵漏具有重要指导意义。

2.顺北油田漏失具有一定分布规律,北部区域漏失较轻,南部区域漏失较严重,该规律对新井防漏堵漏方案的制定具有参考价值。

3.二叠系主要存在2种漏失机理,即压差性漏失和裂缝扩展性漏失,通过引入优选的新型防漏堵漏材料SMGF-1,可望有效减少二叠系钻井液漏失问题,提高防漏效果。

4.室内研发了防止复漏的高效承压堵漏剂SMKZD-1,该材料具有良好的广谱封堵效果,可以进入不同尺寸裂缝之中,从而有效解决复漏难题。

——探访塔里木盆地西北油田顺北油气田