动臂焊后尺寸质量分析与控制方法研究

成二强,徐武彬,李 冰

(广西科技大学机械工程学院,广西 柳州545006)

0 引言

动臂作为装载机工作装置中的关键支撑和主要受力构件,在工作中除承受较大的静工作载荷还要承受一定的冲击载荷,其制造质量将直接影响整机的性能和可靠性。

动臂制造中的焊接变形一直困扰着装载机的生产厂家,国内大部分机械生产厂家以及科研人员的研究主要集中在焊接工艺参数优化与焊后矫正处理两方面[1-3]。然而,单纯的依靠工艺参数优化无法完全消除焊接变形,且矫正程序严重影响生产效率。本文介绍一种动臂焊后尺寸质量控制方法,以开档尺寸为例,从焊接前后尺寸波动的关系入手,并结合工装设计,以达到同时控制焊后尺寸波动与焊接变形的目的。

1 动臂焊后开档尺寸问题现状分析

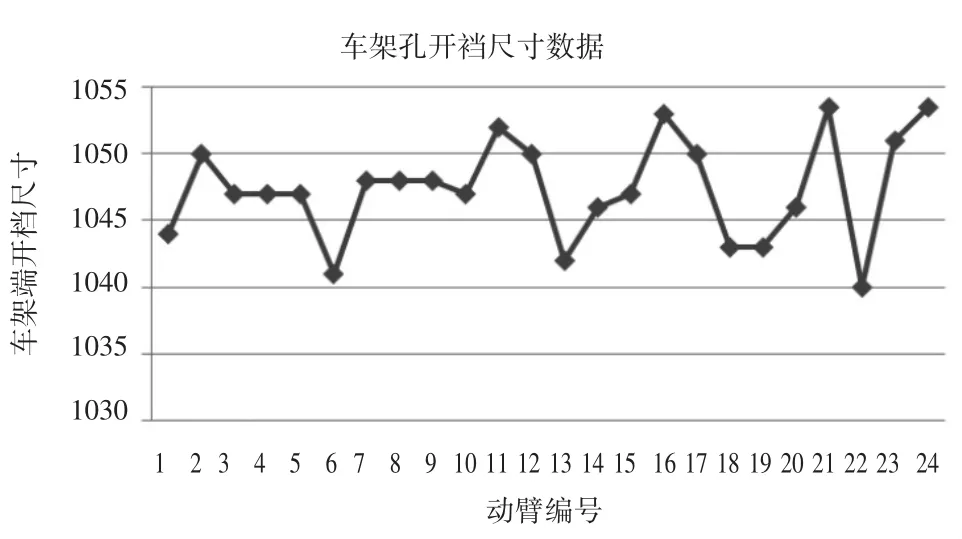

动臂焊接结构件如图1所示,横梁与动臂板之间的焊缝采用较大的坡口焊,焊接时动臂板只有内侧受热,由于受热不均,焊后势必造成动臂板弯曲变形导致开档尺寸减小,两端的圆搭面对称度不达标。如图2为某型动臂焊后车架端开档尺寸数据,其尺寸设计值为1 065 mm.

图1 装载机动臂结构

图2 某型号动臂焊后间距尺寸

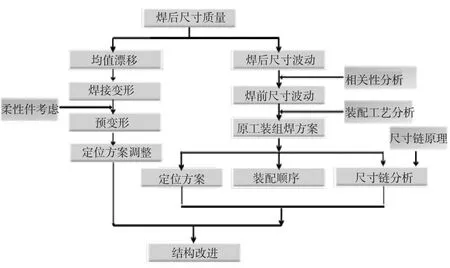

由图可知,动臂焊后间距尺寸测量数据表现以下两种形式:均值漂移与尺寸波动。均值漂移由焊接变形引起,而尺寸波动是由于在生产过程中零部件的制造误差,装配因素,焊接稳定性能以及人为等多种因素累计而成。本文针对这两种不同的尺寸质量问题分别进行分析控制,制定如图3技术路线。

图3 尺寸质量控制技术路线

2 焊接前后尺寸偏差相关性分析

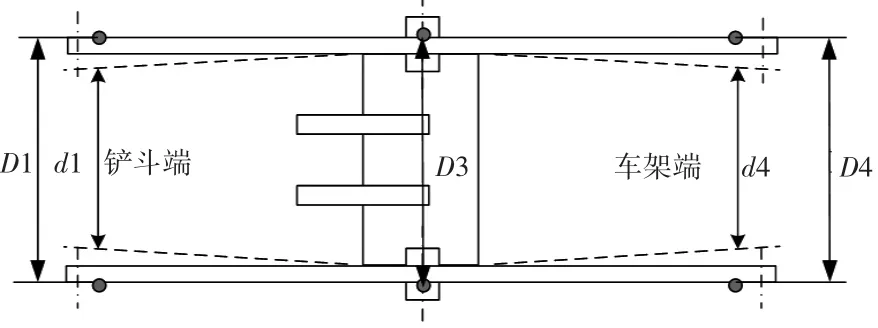

本文采用一一对应的取样原则,对焊接前后开档尺寸偏差值进行了相关性分析。即在总拼工序取样测量后放回生产线,并在矫正工序对同一工件进行取样测量,测点布置如图4所示,偏差计算式见式1:

其中,δ车架,△车架分别为车架端焊接前与焊接后偏差;δ铲斗,△铲斗分别为铲斗端焊接前与焊接后偏差;D1,d1为动臂焊接前后铲斗端宽度;D3为动臂焊接前横梁部位宽度;D4,d4为动臂焊接前后车架端宽度。

图4 测点布置示意

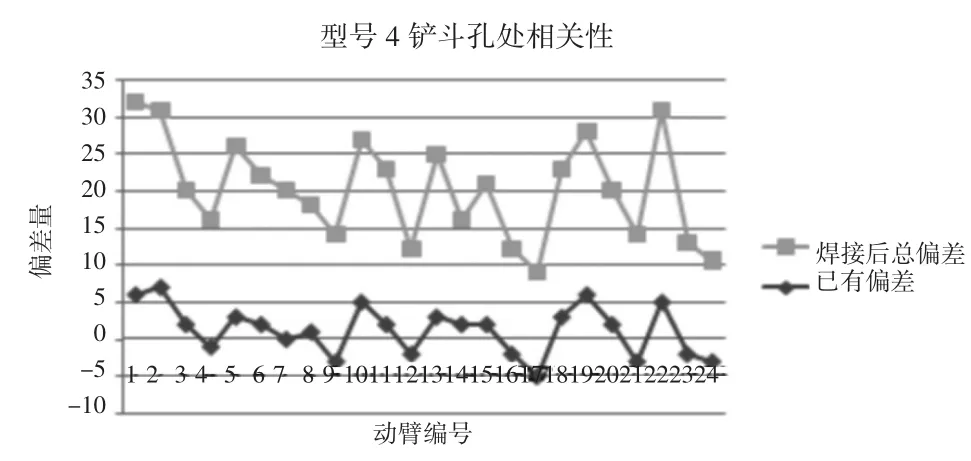

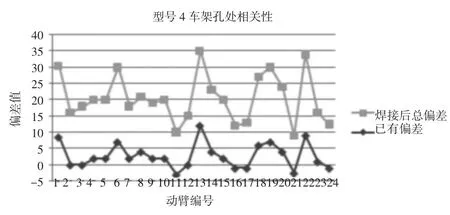

由于前后工序检测数据相关性系数受取样方法、抽样频次、样本容量、测量精度等多方面因素影响较大,在所采集数据中重点针对每一天批次中编号集中且数据量较多的样本进行分析。以型号4为例,测量结果如图5所示。

图5 型号4开档尺寸焊接前后偏差相关性

δ车架与 △车架相关性分析结果:ρ车架= 0.9312;δ铲斗与△铲斗相关性:ρ铲斗=0.8453,由此可知,动臂焊接前后开档尺寸波动相关性较强。

3 总拼工序结构尺寸链近似模型

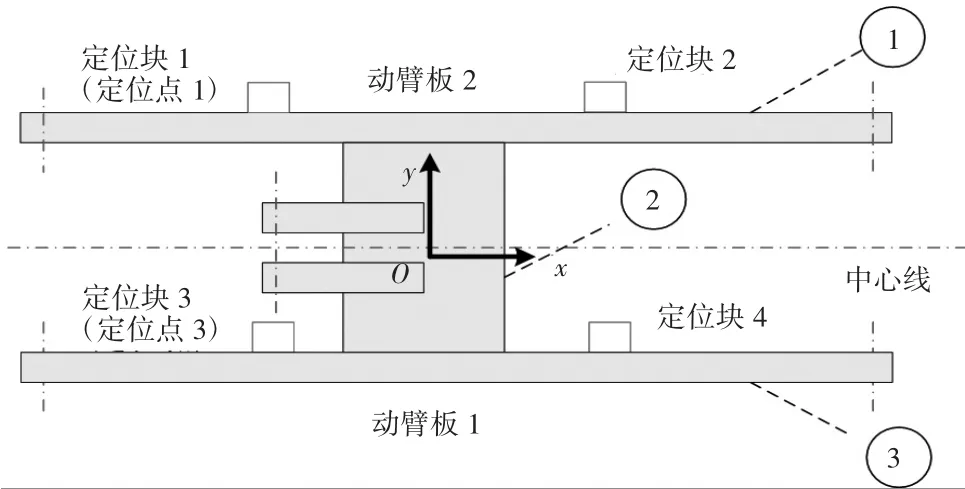

在建立尺寸链模型之前,首先要分析动臂的定位方式及装配顺序。动臂零部件均为刚体,采用六点定位原理,图6为定位布局实物图,装配顺序按照图7中1-2-3顺序进行。

图6 动臂工装实物

图7 动臂装配与定位二维简化模型

实际生产中研究发现,动臂板销轴与对应定位座接触较好,在高度方向定位良好,但宽度方向(y向)上动臂板在拼装过程中与定位块会产生一定的间隙,存在定位误差。因此,本文对三维尺寸模型进行了一定的简化,重点分析xoy平面内的定位误差,如图7所示。

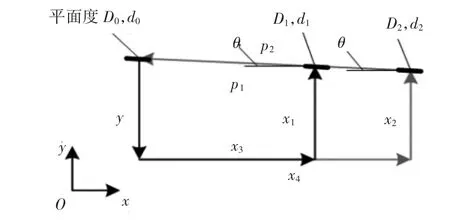

为简化分析,平面度误差中,暂先考虑动臂板1的平面度误差影响。由于横梁与动臂板接触面相对臂长较小,将横梁与动臂板接触简化为点接触。忽略板材厚度的制造误差,建立铲斗端尺寸链模型如图8所示。

图8 考虑尺寸偏差与平面度尺寸链模型

其中,x1为动臂板定位点1,3的y向距离;x2为横梁两端中心距离;x3为铲斗孔轴线到与动臂板定位点1间距;x4为横梁圆筒轴线到铲斗孔轴线距离;p1,p2为辅助尺寸;θ为动臂板1与水平方向夹角,装配控制目标为动臂铲斗端间距尺寸,记为y.建立矢量方程:

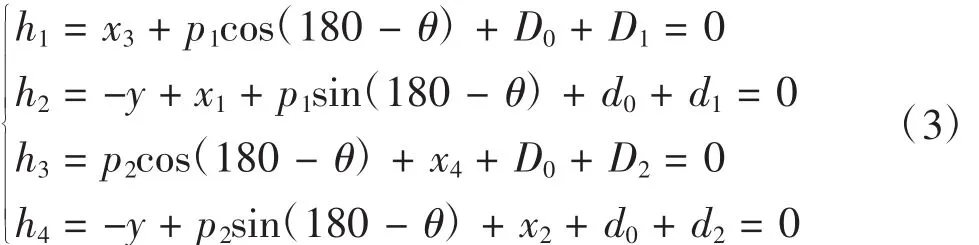

成分别在 x、y 轴上的投影[5],分别记为 Di,di,i=0,1,2;当θ=0时,由方程2可得到4个方程:

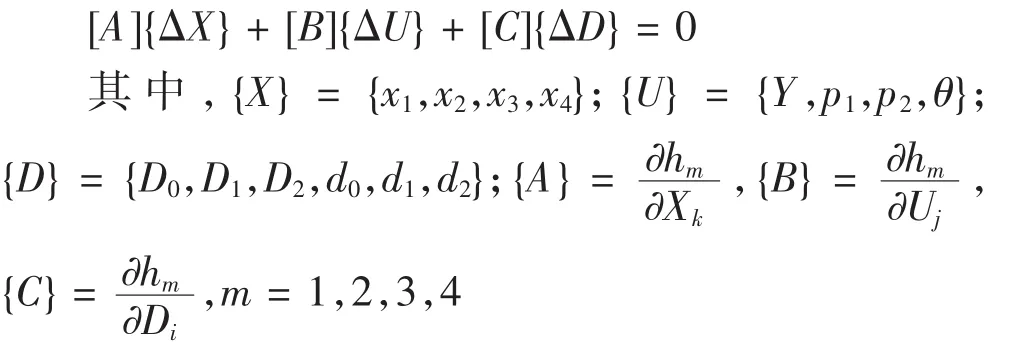

方程3为隐式方程,运用直接线性法(DLM)[6]对方程(3)进行线性化处理:

进行矩阵计算,各参数取其名义值,计算结果{△U}中 △Y 为:

式(4)中各系数即为各尺寸敏感度系数,可知,x1以及d1影响系数大于1.其中x1偏差可认为动臂板定位偏差,因此,动臂板定位偏差、动臂平面度以及横梁尺寸被确定为影响开档尺寸的关键因素。此外,对所采集数据进一步分析之后得知,动臂板平面度存在一定的偏差。

4 工装结构设计及尺寸链分析

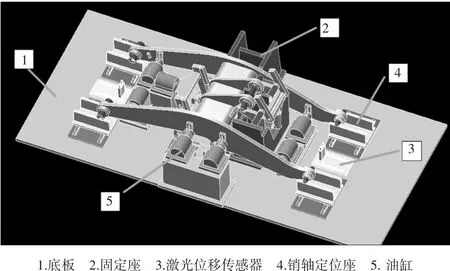

从经济角度而言,单纯通过提高零件质量来优化装配尺寸的办法并不合适[7]。本文采用减小尺寸链上影响环节的方法来解决动臂的装配问题,并将零部件定位布局作为尺寸链优化的首选途径。动臂板高度方向上的定位良好,保持原方案不变;由于横梁圆筒端面为精加工后的成品,精度较高,故改用圆筒端面与固定座2上定位块为两动臂板定位面(图9)。并取消原动臂板两端定位块。改进后的工装模型如图10所示。

图9 动臂板定位面

图10 改进后的工装模型

动臂两侧开档尺寸y直接通过激光位移传感器检测来保证,构成的尺寸链为:

L为激光位移传感器检测数值,改进后缩短了尺寸链长,消除了板面平面度带来的误差,并提高了工装自动化水平。

5 结论

本文提出了一种动臂焊后尺寸质量控制方法,针对动臂焊后开裆尺寸存在的两种质量问题进行了研究,动臂焊接前后尺寸偏差存在波动相关性较强,进一步通过简化的尺寸链模型分析,确定对焊后尺寸影响较大的因素有3个,即动臂板平面度、动臂定位偏差以及横梁宽度。并从缩短尺寸链的角度,对原工装进行结构设计,减少了尺寸链影响环节,消除了板面平面度误差带来的影响。