基于R TC P的五轴加工中心摆角精度测量系统设计

金 星,李 野

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110034)

在航空制造领域里,随着产品设计水平和工艺水平的提升,以及大量高档数控机床的使用,各种复杂的飞机结构件便不断出现在工厂中,这就要求数控机床在加工过程中做出各种复杂加工动作的同时,还要保证较高的加工质量。对于五坐标加工中心,摆角精度的高低,直接影响着零件的斜面和曲面的加工精度。

但目前在国内,五坐标加工中心摆角定位精度的测量和误差补偿,除设备昂贵的激光测量系统外,还没有一种自动化的、使用简单的、低成本的测量系统。常用的测量方法主要包括:360齿精密分度的标准转台、角度多面体、激光干涉仪等[1]。激光干涉仪对于直线和小角度精度测量时可以实现较为准确的测量,但对于正90°和负90°甚至更大角度的摆角精度测量时,此方法无法满足测量要求;而其他方法主要是操作繁琐,无法实现自动化测量。因此本文提出了以机床 RTCP(Rotation Tool Centre Point)运动理论为测量原理的数控加工中心摆角精度测量与补偿通用系统。并配合使用激光干涉仪对五坐标加工中心的各个线性轴和旋转轴进行精度测量和误差补偿,使各轴精度和重复定位精度达到出厂设计和零件加工的精度要求,从而提高零件加工质量。

1 理论基础与系统构成

1.1 R TC P运动理论

RTCP方法,即五轴数控机床旋转刀具中心编程方法,是通过绕空间任一固定点的旋转运动编程来实现机床五轴插补运算。通过驱动各个坐标轴运动实现主轴刀具中心绕指定点旋转,实现五轴联动插补的精度检测。RTCP的运动精度,综合了机床各坐标轴的定位精度和插补精度,是机床传动精度、导向精度、闭环/开环控制精度的集中体现,也是对机床的结构刚性、驱动刚性、控制参数合理性等影响因素的综合体现[2]。

RTCP运动精度的检测,是通过在机床主轴上安装球头芯棒,使固定在工作台上的检测元件(如百分表或千分表)沿法向触及球头的表面,通过编程驱动各坐标绕球头芯棒的球心旋转运动测得[3]。此检测方法实施简单、方便快捷,而且能够有效避免其他因素带入的干扰误差,是目前五轴数控机床摆角精度检测最常用的方法。但目前使用RTCP检测方法,通常是通过单独的机械或数显千分表进行测量,没有对应的测量系统进行有效的配合,既要测量人员手工编程,又要分步测量和读数,因此在测量时操作十分复杂。

1.2 系统硬件选择

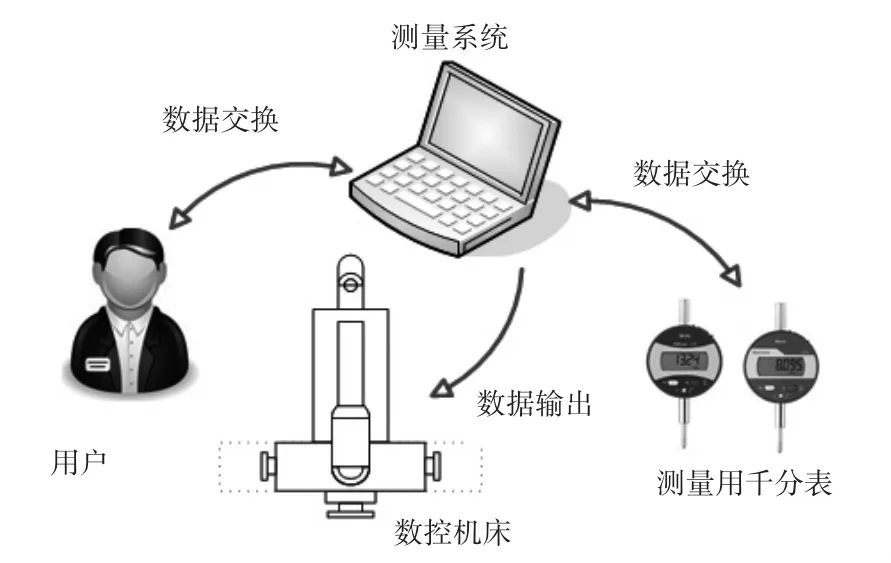

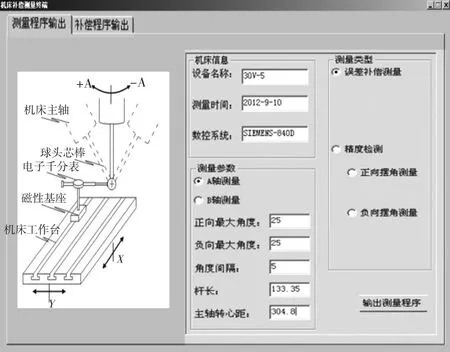

测量系统的总体设计方案如图1所示,选择硬件设备如下:数显千分表及通讯数据线、磁力基座、球头芯棒、计算机终端。在测量时,球头芯棒安装到机床主轴上,数显千分表安装到磁力基座上,磁力基座固定在机床工作台上,将数显千分表调整到与机床主轴垂直的正向位置上,数显千分表的测量头贴紧机床主轴的球头芯棒一侧,数显千分表通过R232数据线连接到计算机终端。

图1 摆角测量系统硬件设计方案

1.3 软件结构设计

系统软件采用C/S结构,在测量过程中,数显千分表显示的测量数据通过串口数据线传入相连的计算机中,测量软件获得这些数据后,通过数据分析过滤,得到所需的测量值,然后经过误差计算,最后得到相应测量点的摆角误差值。测量系统软件结构如图2所示。

图2 摆角测量系统软件结构

2 测量系统设计

2.1 R TC P运行轨迹计算

RTCP摆角精度测量和误差补偿方法是通过驱动机床,使刀具尖端围绕空间任一固定点旋转运动,来实现机床五轴插补运算[4]。因此,机床主轴运行轨迹的计算与对应NC程序输出成为该测量系统的关键技术之一。

由于每台五轴加工中心的结构参数不同,RTCP运动轨迹计算前,需要得到以下参数,即正向最大测量角度Amax_pos、负向最大测量角度Amax_neg、摆角角度间隔Aspace、球头芯棒长L1、主轴转心距L2、测量轴A/B选择。

根据上面参数进行RTCP运动轨迹的计算,五坐标机床A轴正向摆角精度测量时,机床主轴在YZ平面内向YZ负向运行下阶梯型轨迹,同时进行摆角。图3为五坐标机床A轴正向摆角精度测量时的RTCP运动轨迹。而A轴负向摆角精度测量时,则是在YZ平面内向YZ正向运行上阶梯型轨迹,其运行轨迹与正向摆角完全相反。

图3 A轴正、负向摆角测量时机床R TC P运动轨迹

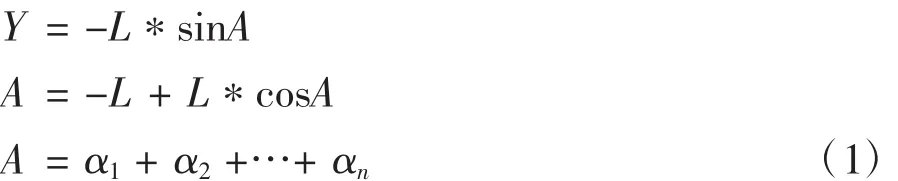

该RTCP测量轨迹主要包括两个参数,当摆角为A轴摆角时,每次摆角前机床主轴运动轨迹参数为Y轴坐标值和Z轴坐标值,具体算法如下公式(1)。

当摆角为B轴摆角时,每次摆角前机床主轴运动轨迹参数为X轴坐标值和Z轴坐标值,具体算法如下公式(2)。

2.2 千分表误差数据读取及过滤

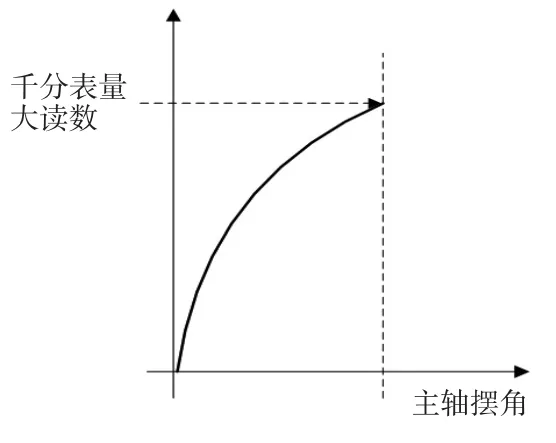

测量过程中,获取数显千分表准确而有效读数是测量的关键环节。由于在测量过程中,千分表读数变化大到几毫米,而小的时候会达到几微米甚至更小,因此如何在这些变化的数据中选择需要的数据十分关键。

通过对测量过程中机床主轴摆角运动与千分表读数变化关系的分析,如图4所示,得出数据采集应按照机床精度要求内的最大值原则进行数据过滤。并通过系统编程控制实现了此方法,有效地解决了数据采集的数据问题,为最终实现了误差的准确测量提供了数据保障。

图4 主轴摆角运动和千分表读数变化关系

2.3 误差值运算

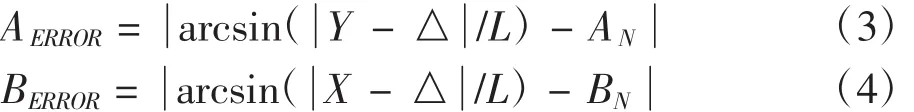

运用RTCP方法进行精度测量时,千分表测出的数据代表机床主轴转动某一角度后,由摆角定位误差导致的X轴或Y轴的误差值,因此再通过各坐标轴的线性误差值与摆角误差值之间的三角关系,便可以计算出主轴摆角的误差值。由于摆角的定位误差有方向和正负之分,因此需根据千分表的正负明确计算出误差的正负和方向。

当进行A轴测量时,摆角误差值计算如下公式3,其中Y为机床Y轴坐标值,△为第N次摆角时的摆角精度测量值,L为机床转心距与球头芯棒的和,AN为机床主轴摆角,AERROR为机床摆角误差值。

3 应用效果

运用java语言的java Communications技术实现了RS232串口数据通讯,将数显千分表数据采集到测量系统中。运用java SWT技术实现了采集页面设计开发,以及系统内部逻辑设计开发。最终建立了自动化的数控加工中心摆角精度测量与补偿通用系统。图5为系统参数设置及NC测量程序输出界面,图6为测量过程获取测量点误差值界面。

图5 N C测量系统参数设置界面

图6 测量系统各测量点数据读取

下面为输出的NC测量程序:%_n_a1_MPF G71G90G1F2540 TRANSX=$AA_IW[X]Y=$AA_IW[Y]Z=$AA_IW[Z]y-20 A1F30 A0 G04F1 Y0F2540 G4F5 A-1F30 G04F1 A0 M0 G94F2540 G4F5 Y0.0 G4F1 Z-0.0……Z-6.66 A-10 G4F5 Y0.0 G4F1 Z0.0 A0 G4F5 M30.

下面为该测量系统在某五坐标加工中心上进行的行程在正20°到负20°间的,5°间隔的往复摆角误差测量结果如表1所示。

表1 系统测量前后误差值对比

通过该系统,对某五坐标机床摆角定位精度进行了测量,并对机床进行了摆角误差补偿。补偿后摆角精度误差可以提高到0.01°,可以很好地满足零件加工精度要求。

4 结束语

本文通过运用RTCP运动原理,建立了五坐标加工中心摆角精度测量方法测量系统。运用此系统进行机床摆角精度测量和补偿,可以方便快速地提高数控机床AB摆角的定位精度,既省去了原始测量方法编制测量程序和每次读表的繁杂工作,也节省了测量结果转换成补偿值的复杂计算,大大提高了测量效率。另外,在测量成本上,节省了大量的外购和外雇费用,为车间减少了设备维护成本,提高了企业的运营效益。