BIM技术在变电站工业化项目中的应用研究

——以110 kV龙华中心变电站为例

谢伟双,陈利强,周云凯,黄京城,赵晖

(1.筑博设计股份有限公司,广东深圳518040;2.长春工程学院建筑与设计学院,吉林长春130021)

0 引言

建筑信息模型 BIM(Building Information Modeling)是为表达建筑项目的各项数字化信息而建立虚拟建筑的三维模型,整合各种信息数据以模拟真实情况,在项目策划、设计、生产、施工、运营的全周期各阶段实现信息共享和传递[1]。BIM能够有效辅助建筑工程的信息集成、交互及协同工作,是建筑生命期管理的关键[2]。

随着信息化技术在建筑行业的逐步推广,BIM技术逐渐成为建筑工程领域信息技术研究的热点。作为一种管理概念的BIM,始于19世纪70年代,现已在欧美发达国家的建筑工程领域得到很好的推广与应用。近年来,国内的建设项目已越来越多地运用到BIM技术,建筑、工程和施工行业的许多公司也在运营中将BIM作为行业信息化变革的催化剂[3-5]。

110 kV龙华中心变电站项目以建筑全产业链为视角,基于BIM的思维框架,建立各专业相配合的系统,使得此项目在研发设计、构件生产、建筑施工和运营管理等方面达到较好的配合效果。项目每m2的造价相比于传统现浇工法略高,但是整个项目工期短、现场作业人员较少、施工过程的噪音、扬尘问题得到有效控制,对周围环境的影响更小。研究BIM技术在110 kV龙华中心变电站项目中的实施情况,可为研究人员和建筑从业人员提供在工程项目中的应用知识、说明其使用和实施,以及促进工程项目的组织过程。

1 变电站工程概况

龙华中心站位于深圳市龙华新区,西侧为东环二路,北侧为梅龙大道,变电站入口设在西侧东环二路,出口设在北侧梅龙大道辅道,站址东南侧为龙华河,项目基地处于龙华河“一河两岸”风光带,批复用地面积1519 m2。项目参照南网“第一届金点奖”的获奖方案进行优化设计。此外,主体建筑结构采用混凝土组件工厂化现场装配建设,总平面按全户内变电站形式布置,主体4层,占地面积670.89 m2,总建筑面积2597.74 m2,地上4层,地下1层。

工程采用了装配整体式框架结构,地面以下均为现浇,地面以上框架柱为现浇。110 kV龙华中心变电站作为华南地区预制率、装配率最高的项目,预制率为61.25%,采用了装配式整体框架结构形式以及预制框架柱、预制叠合梁、叠合楼板、预制外挂墙板、预制楼梯5大类钢筋混凝土预制构件,非承重内隔墙采用预制混凝土内隔墙。

2 变电站工程BIM技术解决方案

110 kV龙华中心变电站项目专业分包多,各专业协调难度大,环节复杂,装配构件设计生产安装的难度很高。通常其技术难点有:(1)施工工艺和管控需要的专业和环节比常规项目多,协同难度大;(2)装配构件种类繁多,施工难度大,成本高;(3)预制构件连接处理复杂,设计方需要提前与施工方及预制构件厂合作;(4)预制构件体大量重,给吊装设备施工带来很大挑战,预制构件与现浇构件的交界处施工难度大;(5)变电站运行和维护管理难度较大[6]。通过运用BIM技术,不但为项目制定出可行的解决方案,而且总结出了一套基于BIM的全过程协同系统。

利用BIM技术对项目的每一个预制构件进行模型搭建,能够真实表达预制构件的尺寸、钢筋型号等信息,其信息真实地反映了建筑结构的主体信息。BIM模型有助于检测设计过程中出现的问题,包括墙柱定位、构件尺寸、门洞尺寸与定位、机电留洞尺寸与定位等信息。创建项目机电模型,包含机电管线、机电设备,如主变器、散热器、GIS室设备等大型机电设备及管线。通过其三维信息化手段,搭建项目设备族库,并录入设备的材料、属性、价格、生产厂商、电气参数等性能指标,设计师能根据设计方案和设备从设备族库中选择对应的族,为后续的物业管理平台提供技术支持[7]。

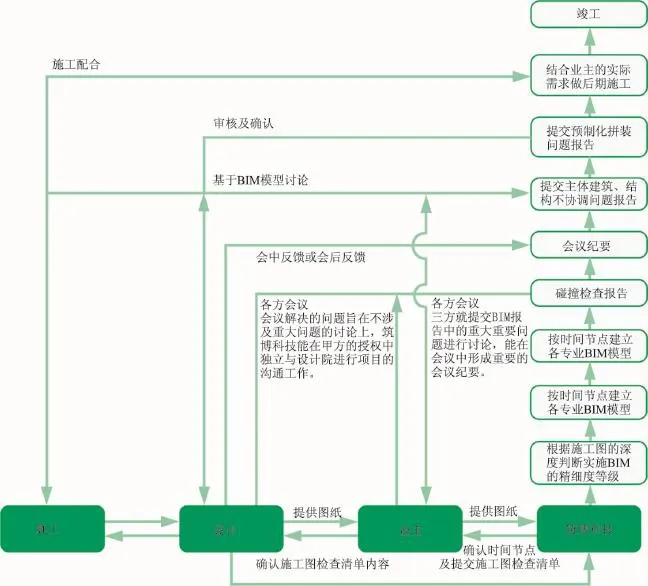

2.1 标准化设计流程

BIM方案开始实施之前,就制定一套标准化设计流程,采用统一规范设计方式,各专业设计人员均需遵从设计规则,大大加快了设计团队的配合效率,减少了设计错误,提高了设计效率,BIM工作流程如图1所示。从项目中预制构件形式的选择,到预制构件拆分、安装连接件预埋程序、预制构件及施工设备运输线路选择,再到预制构件吊装前的准备,每个过程密切考虑和严格管控[8]。

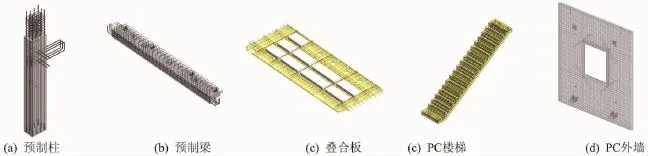

2.2 基于BIM的工业化制造

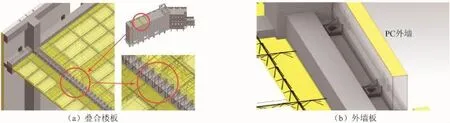

110 kV龙华中心变电站工业化项目采用了混凝土+铝模+PC的新形式,预制构件类型包含预制凸窗、叠合板、楼梯构件,部分预制构件拆分如图2所示。总体来说,建筑工业化要求全面精密建造,要全面实现精细化设计、产品化加工和精密化装配。而BIM应用的优势,是在可视化和3D模拟的层面能所见即所得,这和建筑工业化的精密建造特点高度契合。而在传统建筑生产方式下,由于其粗放型管理模式和误差较多的现场作业工艺,无法实现精细化设计、精密化施工。

图1 110 kV龙华中心变电站项目BIM工作流程图

图2 110 kV龙华中心变电站部分预制构件拆分图

3 BIM技术在变电站工业化项目中的应用

110 kV龙华中心变电站是同时开展了多个BIM技术深化设计应用的项目,通过建立BIM模型,配合设计进行管线综合,实现建筑内部空间优化、管线布置及预留洞位置优化,通过净高分析,提交碰撞报告及优化建议,减少施工错误和返工率。

3.1 项目设计阶段应用

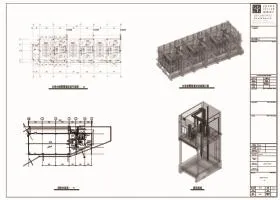

3.1.1 模数化构件组合及模块化构件库的建立

在项目设计过程中,通过BIM技术对变电站进行建模,对模型进行拆解,再进一步细化设计,对建筑构件进行合理的标准化、模块化调整,实现建筑构件工厂化生产,实现变电站的装配式建设。建模过程中可考虑将相关构件参数化,结合预制构件厂的生产工艺,使不同种类的族组成模块化的构件库,标准化构件库如图3所示。如利用Revit建立窗台和栏杆的族,且在预制构件节点部位进行配筋,大大提高了建模的效率。为保证项目中的族库方便设计师使用,除了110 kV龙华中心变电站项目积累的各类构件族外,还对族的命名规则、参数化管理进行改进。预制构件族的建立也方便设计方与预制构件厂的交流,使设计意图更清晰。基于BIM技术,利用模块化构件库,能减少设计单位和预制构件厂的重复设计,提高项目的整体工作效率[9]。

图3 110 kV龙华中心变电站项目标准化构件库图

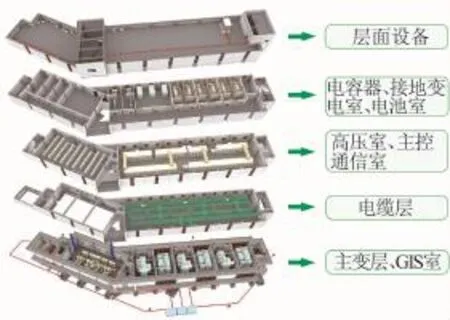

3.1.2 可视化三维模型设计

110 kV龙华中心变电站项目中除了常规建筑设备外,电力设备种类、管线数量均多且复杂。BIM技术可提供三维可视化模型,并通过即时渲染、动画、实时漫游和虚拟现实等手段将装配式构件及电器设备真实地展示给项目各参与方和业主,BIM整合可视化如图4所示。可视化的BIM模型还可以检查预制构件之间的组合情况,利于项目各参与方之间的沟通和协作,促进项目的进度和规划[10]。项目以BIM模型作为施工依据,从按图纸施工改为按模型施工,其中土建模型与机电各专业模型的链接,清晰展示了变电站机房内部空间、管线布置及结构预留洞合理性,方便提前准备解决方案,减少施工返工及工期拖延情况。

3.1.3 通过BIM模型优化建筑节点设计

这家餐厅采取“手机存储袋”的形式,与员工约定好,上班时间打静音并且存放在手机袋中,下班再取,并且把这个行为会列入月末的考核当中。

在深化设计阶段,各专业合成好的完整模型能进一步找到建筑方案的不合理之处。项目中叠合楼板的安装如图5(a)所示,完成配筋的BIM模型在叠合楼板处的钢筋错综复杂,通过BIM软件,在深化设计阶段就能发现这些不足,并且通过调整构件中钢筋的参数,避免之后各个阶段的返工。在三维可视化下,对方案的细节能进行典型部位的精确模拟,以完成最优方案,实现施工过程创新化,如梁柱节点模板方案优化、预制柱支撑系统优化等。PC构件的搭接不仅要精准安装构件,还要精准完成施工流程。BIM模拟能制定最优的施工顺序,提高施工效率,减少不必要的问题,外墙板的安装如图5(b)所示。3.1.4 高效协同设计

图4 BIM整合可视化图

图5 110 kV龙华中心变电站项目叠合楼板、外墙板的安装示意图

采用BIM技术的协同设计,让项目参与者使用同一个BIM模型工作,所有模型均可迅速交互共享,能极大地提高各方的交流质量、减少误差、提高生产率[11],同时,施工单位和预制构件厂方可以提前在设计阶段介入项目,更早获取设计模型,从而更加合理地划分模块,采购材料,预留足够多的时间进行工厂加工。设计师均在同一个建筑模型上工作,所有信息均可实时交互,可视化三维模型使设计成果直观,还可以进行不同专业设计冲突检查,大大提高设计精度和效率[12]。

3.1.5 碰撞检查分析及设计优化

110 kV龙华中心变电站项目中的碰撞包括预制构件间、预制构件与主体结构、设备与结构以及机电管线本身的碰撞等。该项目的BIM模型完成后,通过Navisworks软件进行碰撞检查,Navisworks直接载入AutoDesk Revit信息模型,通过软件平台自动查找建筑结构、管线、设备之间的冲突,并且生成一份碰撞检查报告[13]。报告中包含碰撞点的快照与具体位置信息,并按照编号与具体位置相结合的方式告诉设计师模型中发生碰撞问题的位置,设计师参照碰撞报告来修正BIM模型,达到在正式施工之前解决存在的碰撞隐患,项目中2楼碰撞检查如图6所示。

图6 110 kV龙华中心变电站2楼碰撞检查图

3.1.6 管线综合优化

在110 kV龙华中心变电站项目中,整合的土建+给排水+电气+消防+弱电各专业模型,对碰撞点进行管线综合优化,并按照管线安装的空间调整顺序,根据三维图形显示出碰撞位置、碰撞管线和设备名称以及对应的图纸位置。通过BIM技术的辅助,确定了如何在充分利用有限空间的前提下,合理地安置重型设施。在这个项目中,项目团队的高压电器设备设计工程师、高压线路设计工程师和建筑师均使用BIM来优化变电站的设计。BIM技术的应用,改变了以二维图纸作为沟通媒介所可能产生的沟通不畅问题,提升了项目团队之间的沟通效率。

110 kV龙华中心变电站工业化项目,通过已创建的BIM主体模型直接创建平、立、剖二维图纸及三维效果图,生成了一套完整的设计图,能够充分表达施工安排,提高审核通过率。BIM出图包括编制图框模板、尺寸标注等,尽量满足规范要求及出图习惯。机电模型的精安装如图7所示,用BIM模型自动生成平面图,在复杂节点处配合三维轴侧图,更加有利于安装指导,控制实际管路走向,保留成图,为以后管路维修做出依据,并能精确定位问题部位。

图7 基于BIM的机电设备管线图

3.2 项目施工管理阶段应用

3.2.1 结合预制构件厂将BIM技术运用于构件项目生产阶段

通过BIM模型,可以查看预制构件的重量、钢筋用量、混泥土用量、材质、钢筋组合处理方式等信息,如果进行后期修改,直接修改参数即可驱动。构件详图由BIM模型直接生成,将构件空间信息完整直观地传达给构件生产厂家,如图8所示。信息量丰富的BIM模型可以使得设计方与预制构件厂更好地进行信息交流,提供给预制构件厂BIM模型的参数,包括构件尺寸、材质、做法、数量等信息,从而确定合理的生产流程和做法。对构件信息复核,进而根据工厂自己的生产状况,对模型中出现的问题及时反馈给设计方,及时交流生产和设计信息,提升预制构件的信息化程度[14]。

图8 基于BIM的参数化预制构件图

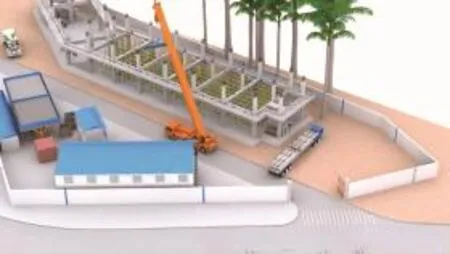

3.2.2 通过BIM技术组织施工场地

将预制构件运输到施工现场进行组装,如何合理放置预制构件是施工的重点。应用BIM技术对施工现场模拟布置,包括施工区、备料区、办公区、宿舍区等。通过多方案比较,优化吊车位置以及施工布置[15]。在三维视图下布置场地,对布置合理性进行直观判断,对场地布置进行优化,Autodesk Navisworks软件下场地布置如图9所示。

图9 Autodesk Navisworks软件下场地布置图

3.2.3 PC构件安装施工模拟

预制构件的吊装是工业化项目中重要的施工工序,对110 kV龙华中心变电站项目施工工期和施工质量具有重要影响。在模拟施工方面,Navisworks软件用时间形成四维模拟建造的直观演示,结合施工单位的施工方案,优化构件吊装方案以及整个项目的计划,为准确的施工安装提供指导[16]。根据实际场地、施工设备及各专业的三维信息模型,能模拟吊装过程中可能存在的各项典型风险,如吊车与施工场地及环境之间(高压线、周围的树木等)可能产生的碰撞;因吊车的型号、吨位及臂长等造成的吊点位置改变。

4 结语

在110 kV龙华中心变电站项目的工业化全过程中,运用国内外多种BIM软件及插件,同时结合筑博科技的PC建筑信息管理系统,搭建了工业化建筑的BIM解决方案,为110 kV龙华中心变电站项目的最终落地,提高了工程管理水平、缩短了工期、较好地保证了建设质量。目前BIM技术在装配式项目中的运用还侧重于设计阶段,对于施工阶段如无线射频识别技术与BIM技术的结合、实现预制构件的制造、运输、装配等工业化建造的全过程可视化管理,以及利用BIM技术与工业化项目整体内装的集成中保持建筑信息的完整性,使得最后能高效运维管理项目,还需要进一步的共同研究。