基于主轴电流信号的消空程测量方法研究①

,

(1.宣城职业技术学院,安徽 宣城 242000;2.宁波慈兴轴承有限公司,浙江 宁波 315301)

0 引 言

目前很多机床都安装了智能制造控制系统,有效的提高了生产效率和生产安全性[2]。在磨削加工过程中,减少砂轮空行程时间是提高生产效率主要手段之一。通过在磨削加工过程中发现砂轮的切削力不断发生变化,主轴电机输出的转矩也相应变化,进而使主轴电机的输入电流也相应变化。文中利用霍尔传感器为感应原件对主轴电机的输入电流进行检测,通过智能制造控制单元实时监测主轴电机电流信号,建立切削力自适应智能制造系统。

1消空程装置的主要功能

目前磨床在进行磨削加工时,根据安全操作规程,砂轮的进给分为二个阶段,第一阶段为快速进给阶段,砂轮以最快的速度到达指定的安全位置;第二阶段为空程进给阶段,砂轮经过快速进给阶段后降低速度到达指定的加工位置,然后进行磨削加工,一般此加工位置主要依靠操作工人的经验来确定,具有很大的差异性和不稳定性。在指定加工位置后一般以磨削加工速度接近工件,所以在大批量生产过程中会浪费大量的时间。

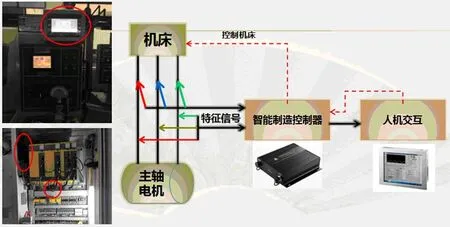

如图1,在安装智能制造控制器后,通过霍尔传感器监测主轴电机的输入电流,将电信号进行转换,通过计算机进行比较核对,从而达到实时监测砂轮和工件的切削力变化。智能制造控制器将控制砂轮以最的速度到达安全位置,然后根据设定的位置参数以空程速度接近工件,当砂轮接触到工件时,主轴电机电流将发生变化,转换后的电信号就会瞬间增加并且超过设定值,这时智能制造控制器立即将空行程速度逐渐降低到磨削加工速度,这样在大批量生产过程中节约大量的时间。

图1 消空程示意图

2 消空程装置系统的原理和组成

在磨削过程中,机床启动就会产生负载,只有少数情况下加工负载和主轴电机的转矩处于不正常范围,其他绝大多数情况下加工负载处于一个正常范围内。当磨削砂轮接触工件时,根据接触面积程度,会发出不同的负载信号,系统会根据接收的信号值和设定的信号值进行比较,将会确定当前所处的磨削状态,并发出不同的控制信号,使磨床执行不同的加工程序,以达到磨削加工工艺要求。消空程装置系统包含一个DC24V航空电缆插头,三个电流输入、电压输出航空电缆插头,如图2。

图2 消空程装置系统的组成

在测量主轴电机电流时,我们采用霍尔电流传感器,其结构简单,体积小,频率频率响应宽,动态范围输出电势的变化大,使用寿命长等特点,因此得到了广泛的应用[3],霍尔电流传感器的互感器线圈与智能制造控制器IMC的I/O板的输入端子连接,I/O板的输出端子与机床连接,同时变频器的输出电压与I/O板的输入端子连接,如图3所示。用霍尔元件的电流传感器将接收到的传送给智能制造控制器IMC,而智能制造控制系统负责信号的处理分析,将分析结果传送给磨床的数控系统或PMC,从而控制机床的运动。

图3 智能制造控制器I/O板连接图

在稳定状态下,变频器输入到主轴交流伺服电机的等效直流电流[4],即霍尔电流传感器的互感器线圈接收到的电流,采用式1-1计算,并由此可以计算出电机的转矩。

(1)

3 消空程装置系统在实际中的应用

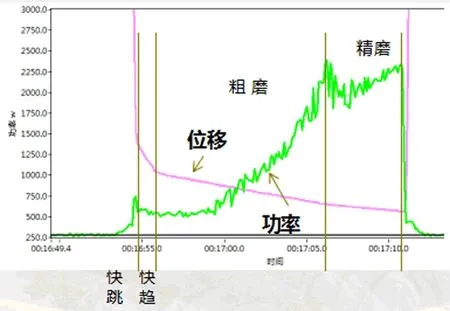

以日升3MK1412BG磨床对QJ4583.8/8轴承套圈进行粗磨外沟加工为例,主轴电机开始以290W左右的功率使砂轮快速的接近工件,未使用消空程系统只能通过人工来进行快速趋近工件,这是砂轮初时接触到轴承套圈时,主轴电机功率突然增加到750W左右,然后逐渐降低主轴电机功率进行粗磨,粗磨的同时电机功率呈递增趋势,最后进行精磨,如图4所示。

图4 未使用消空程系统

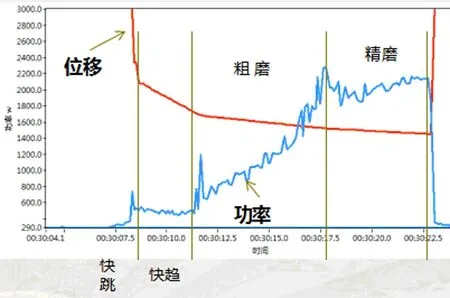

图5 使用消空程系统

图6 实际使用效果图

使用消空程系统是通过智能制造控制器IMC进行自动控制,当砂轮接近工件时主轴电机功率突然增加到750W左右,然后以500W左右的功率进行快速趋近,当砂轮完全接触到轴承套圈第一点时,智能控制系统就做出反应,主轴电机功率突然增加到1200W左右时,然后以正常的磨削速度开始磨削加工,磨床开始实际的粗磨和精磨,如图5所示。数控系统依托智能制造系统实现,当砂轮接触到套圈第一点时,智能制造系统的霍尔传感器会检测到磨削力产生的阶跃信号,智能制造控制系统捕捉到这个信号后,向电机驱动系统发送指令,降低进给速度进行磨削加工。

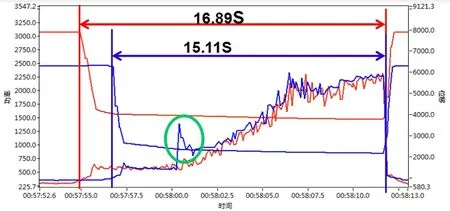

以制造QJ4583.8/8轴承套圈为例,粗磨外沟前厚度公差为±30μm,在数控机床中,如果不采用消空程系统,在公差带范围内就必须采用磨削速度进给,假设采用的磨削速度为v=60μm/min,空行程所用的最长时间为:

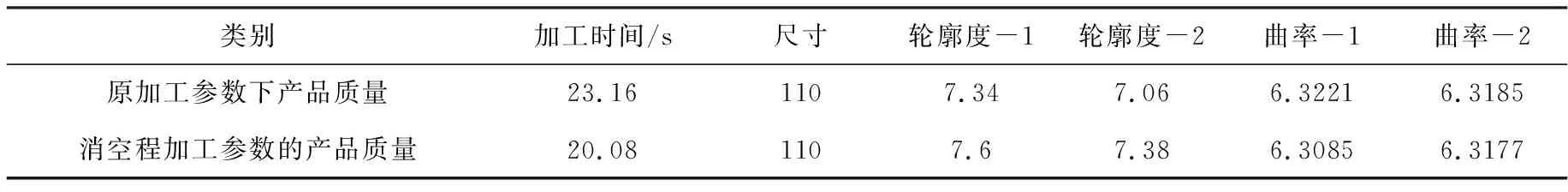

t=S/v=60/60=1min

若采用消空程系统则可以明显减少空行程时间。通过对QJ4583.8/8轴承粗磨外沟的加工时间进行统计,未使用消空程系统实际加工时间为16.89s,而使用消空程系统后实际加工时间降低到15.11s,节约了1.78s,加工效率提升了10%,这样既实现消空程又不影响磨削加工的质量和安全性。如图6所示,红色为未使用消空程系统,蓝色为使用消空程系统。通过对产品质量进行对比发现,使用消空程系统后QJ4583.8/8轴承套圈的轮廓度-1精度提高了0.26μm,轮廓度-1精度提高了0.32μm,曲率-1降低了0.0136m,曲率-1降低了0.0008μm,如表1所示。

表1 产品质量对比

4 结 论

通过研究主轴电机电流与磨削力变化的情况后发现:在磨削过程中主轴电机的电流变化与磨削力的变化是紧密相关的,通过测量主轴电机输入电流来计算磨削速度是合理可行的,由于信号传递存在一定的延时性,这也为智能制造控制器的参数设定提供了重要的依据。在日升3MK1412BG磨床中采用消空程系统,不仅提高了加工效率,缩短了加工时间,而且提高了机床的安全性和加工质量的稳定性,对不同操作人员降低了要求,这也是我国智能制造发展的必然趋势,智能制造控制系统也将被广泛的应用到制造业。