炼油装置精制柴油泵节能改造及其效益分析

,

(延长石油 延安石油化工厂, 陕西 延安 727406)

延安石油化工厂240万t/a柴油加氢精制装置于2014-08-26一次试车成功,生产出了符合国Ⅴ标准的柴油产品。

该装置精制柴油泵P-203A/B将合格的精制柴油从塔底抽出并升压,为产品后续冷却降温、外送提供动力[1]。由于初始设计所采用的介质密度、边界外送压力等数据均偏高,导致泵扬程偏大,在投入运行1个月后发生了泄漏,临时采取的更换机械密封措施,未能有效控制泄漏情况,对整个装置的正常运行带来了不确定的安全隐患。文中对此进行了详细分析,并进行了相应的整改。

1 精制柴油泵P-203A/B参数

该泵额定点原参数:密度606 kg/m3,进口压力0.15 MPa,出口压力2.3 MPa,体积流量520 m3/h,扬程362 m,关死点扬程483 m,首级叶轮外径262 mm,次、末级叶轮外径均为363 mm,共3级叶轮。

精制柴油泵及后路流程见图1。

图1 精制柴油泵及后路流程示图

2 精制柴油泵P-203A/B应用中存在问题

2.1 后路静设备超压

精制柴油泵的理论关死点压力可以按照下式进行计算[2]:

Δp=ρgH

(1)

式中,Δp为进、出口压差,Pa;ρ为密度,kg/m3;g为重力加速度,9.8 N/kg;H为扬程,m。

将示例中ρ=606 kg/m3、g=9.8 N/kg、H=483 m带入式(1)计算得出Δp=2 868 440.4 Pa≈2.87 MPa。

已知进口压力为0.15 MPa,则关死点压力为3.02 MPa(2.87 MPa +0.15 MPa)。实际操作中,由于泵进口压力、温度的波动,实际关死点压力可达3.1 MPa,而该泵后路的精制柴油与分馏塔进料热交换器(E-205)等静设备设计压力均为3.0 MPa。因此,在调整加工量的过程中,多次发生热交换器管箱垫及叠加法兰处泄漏甚至着火事故。

2.2 能耗较大

在体积流量一定的情况下,扬程越高,离心泵的输出功率越高[3]。

精制柴油产品出装置的边界压力按1.2 MPa设计,而实际操作的边界区压力为0.6 MPa,扬程富余较多,需要将各阀开度调到很小来控制压力,将压降平均分配在管路和静设备上。因此,造成很大一部分电能被损耗于节流上,增大了能耗。

2.3 对阀门损伤较大

为了消除泵富余的性能及降低后路静设备压力,改造前的做法是大幅关小泵出口阀。但是将泵出口闸阀做节流阀使用时,阀板开启高度仅为10%左右,闸阀开度过小,阀门极易产生闪蒸和汽蚀,损伤阀门密封面[4]。

当机泵故障时,阀门关不严,介质排放不尽,检修时存在安全隐患。阀门内漏严重时,设备无法切出进行检修达到备用状态,影响装置的长周期运行。

3 改造方案选择

3.1 增设变频调速系统

变频调速系统用于交流异步电动机的无级调速[5],其优点是结构简单、安装维护方便、操作简化、过载能力强、机泵起动电流大幅度降低(额定电流内)以及实行软起动后可缓解对电网的冲击。变频调速系统缺点:①当电源频率较低时,电源中高次谐波所引起的损耗较大。②异步电机在转速降低时,冷却风量与转速的3次方成比例减小,致使电动机的低速冷却状况变坏,温升急剧增加,难以实现恒转矩输出,甚至会烧毁电机轴承[6]。③转速的降低会使机械密封腔中的泵送环转速降低,导致白油循环冷却机械密封的效果下降,将影响机械密封的使用寿命,甚至会因热油泄漏而引起火灾等安全事故。因此,增设变频调速系统不利于机泵的长周期运行。

3.2 切割叶轮

按照原始设计要求,关死点压力为额定压力的1.2倍,即2.8 MPa。考虑到首次改造需要留有一定余量,此处将关死点压力定为2.85 MPa进行计算。

由式(1)可计算出该泵在2.85 MPa压力下的扬程为455 m(下降了28 m)。扬程曲线是随叶轮外径改变而上下平移[7],则额定扬程下降为334 m。以尽可能不改变额定流量为指导原则,选择通过切割叶轮来降低泵的额定扬程。根据叶轮切割定律计算得出切割之后的叶轮外径分别为 253 mm、350 mm、350 mm。

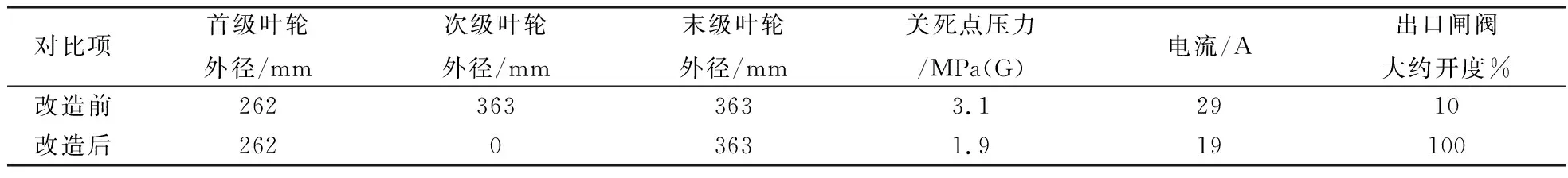

2015-07,按此数据对精制柴油泵P-203B叶轮进行切割改造[8],改造前后各项对比数据见表1。

表1 P-203B改造前后加工量300 t/h时数据对比

根据P-203B泵叶轮切割改造后1 a多的运行情况可知,此次改造后基本消除了泵后路静设备超压的风险,但是依旧存在2个问题:①关死点扬程过于接近静设备设计压力,且E-205原泄漏点是薄弱环节,在低流量操作的情况下仍然发生过热交换器憋压导致密封面冒烟的情况。②仍需将泵出口闸阀做节流阀使用,对阀门的损伤依然严重。因此,该改造方案非最佳选择。

3.3 拆一级叶轮

多级泵的扬程为每一级叶轮扬程叠加而成[9]。经过核算可知,去掉P-203A泵次级叶轮后,该泵额定扬程降至217 m,关死点扬程为292 m,额定压力1.45 MPa,关死点压力1.88 MPa,理论上能够满足压降及边界外送的要求。2017年大修时,按此优化后的方案拆掉精制柴油泵P-203A的次级叶轮,测得的改造前后各项对比数据见表2。

表2 P-203A改造前后加工量300 t/h时柴油泵各项数据对比

P-203A泵改造之后,能够保证泵出口闸阀全开,完全由后路调节阀控制流量,并且关死点压力远低于后路静设备的设计压力,截止目前未出现过憋压泄漏的情况,由此可以判定此项改造方案为最优的方案。

4 节能改造效益分析

去掉精制柴油泵次级叶轮的改造方法完全符合实际生产及安全的需求,在降低耗电量的同时,经济效益也十分显著。

泵功率计算见下式[10]:

(2)

式中,U为电压,V;I为电流,A; cosφ为功率因数,cosφ=0.88。

将U=10 000 V、I=10 A(电流较改造前降低了10 A)、cosφ=0.88带入式(2)可以得到节约功率152.4 kW。按每年运行8 000 h计算,每年可节电121.9万kW·h。以用电0.68元/(kW·h)计算,全年可节约用电成本约为83万元。

5 结语

P-203A泵通过拆一级叶轮的方案改造后,于2017-11再次投入运行,至今再未发生过泵后路热交换器泄漏的情况,彻底消除了安全隐患。改造后泵出口闸阀全开,不再做节流阀使用,阀门密封面受损的风险降到了最低,由此提高了阀门的使用寿命,同时也降低了职工的劳动强度,取得了良好的社会效益和经济效益。