船体钢海水腐蚀研究进展

张晓东,胡裕龙,卜世超,周子龙

(海军工程大学 a.舰船与海洋学院;b.基础部,武汉 430033)

建造船舶结构(如外壳板、龙骨、肋骨、甲板)用的钢材称为船体结构钢,简称为船体钢。船体钢主要有两大类:碳素船体钢与低合金船体钢。按成分特点,低合金船体钢主要有锰系船体钢和铬-镍系船体钢两大类。对于海洋船舶,尤其是舰船,终年航泊大海上,其工作条件要比一般工程结构严酷得多。船体要经受海浪的冲击、涌浪形成的巨大弯曲力矩的作用、寒冬酷暑的温度变化,还要经受海水的腐蚀,而且船舶结构建造工艺复杂,建造期间长期暴露在室外。因此,船体钢除要求有足够的力学性能和良好的工艺性能外,还应有良好的耐腐蚀性能。腐蚀会降低船舶结构的强度,缩短使用寿命。对于舰船来说,腐蚀还会危及航行安全,降低其作战使用性能。因此,船体结构的防腐蚀一直是船舶设计、建造、使用中所面临的一个重要且必须解决的问题[1-2]。船体结构的防腐蚀性能与材料的耐蚀性及相关的防腐蚀技术有关,其中船体材料的腐蚀行为和耐蚀性是要考虑的一个主要问题。文中从船体钢的腐蚀行为、影响耐蚀性的因素及腐蚀试验方法方面对近年来的船体钢海水腐蚀研究情况进行了综述分析,对提高船体钢的耐蚀性研究方面进行了展望。

1 碳素钢、低合金钢在海水中的腐蚀行为

Fe-H2O系的电位-pH图表明[3],Fe在弱碱性的水溶液中可直接生成氧化物,表面可能发生钝化。海水的pH值约为8.0~8.2,含有大量的氯离子,因此,碳素结构钢、低合金结构钢可能发生钝化。Poubaix、Shin等分别测绘了Fe在含355 mg/L Cl–的溶液中和碳钢在天然海水中的实验电位-pH图,也说明存在一个可钝化的pH值范围,在pH值为8.2~8.5时,存在小的钝化电位区[4]。碳钢、低合金钢钝化膜的稳定性很低,在海水中易于被击破而发生腐蚀。陈学群等[4-5]认为碳钢表面可形成钝化膜,当浸入3%NaCl溶液或海水中后,钝化膜的薄弱部位快速破裂而诱发腐蚀。

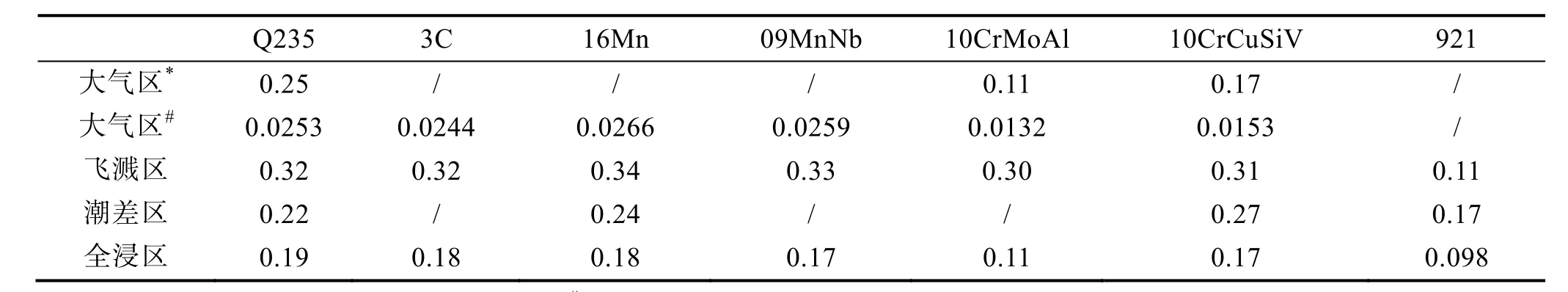

碳钢、低合金钢在海洋环境中腐蚀行为与暴露类型密切相关。碳钢、低合金钢在海洋环境中的腐蚀速度见表1[6-7]。在飞溅区腐蚀速率最高,比全浸区高得多,潮差区的腐蚀速率介于飞溅区和全浸区之间。

表1 碳钢、低合金钢在青岛海洋环境中暴露1年的平均腐蚀速度 mm/a

与不锈钢、钛等耐蚀金属不同,碳素、低合金船体钢在海水中具有一定的腐蚀速度,发生的是不均匀的全面腐蚀,形成腐蚀坑孔或斑疤。碳素船体钢、低合金船体钢在海洋环境中主要的典型腐蚀形态有均匀腐蚀、点蚀、氧浓差腐蚀等。在海水全浸条件下,少数碳钢、低合金钢会发生均匀腐蚀。碳钢、低合金钢在实验室静态全浸挂片时通常出现这种腐蚀形态。点蚀是碳钢、低合金钢在海洋环境中常见的腐蚀形态,它不同于典型钝态金属的点蚀,是不均匀的全面腐蚀,因此常称为坑蚀。形成原因是钢材表面的电化学不均匀,形成了局部腐蚀微电池。腐蚀发展后,锈层下的蚀坑形成闭塞腐蚀电池,促进了蚀坑的发展,产生显著的、不均匀的全面腐蚀,严重时可致钢板局部锈穿。氧浓差腐蚀是海洋金属结构中常见的腐蚀形态,也是船体局部结构易产生严重腐蚀的原因之一。

进行适当的合金化,可以改变钢基体的电化学行为,可以改善锈层的性能,影响局部腐蚀行为,提高钢材的耐蚀性,但这也与暴露条件密切相关。海洋用低合金钢中常加入Cr,Ni,Al,Cu等元素[7-8],在大气中可形成致密、粘附性好的锈层,具有一定保护作用。在飞溅区也有优异的性能,腐蚀速率明显低于碳钢(见表 1)。在全浸区因难以形成保护性锈层,其腐蚀速率与合金元素及其含量有关,与海洋环境因素、暴露时间有关[6]。

碳素、低合金船体钢的耐蚀性主要体现在平均腐蚀速率的高低、蚀坑出现时间的长短、蚀坑或斑疤的深浅及数量等。根据GB 6384和GB 5776,平均腐蚀速率通常采用质量损失率或减薄率来评价,局部腐蚀性能通常采用蚀坑深度(局部腐蚀深度)和点蚀密度来评价,蚀坑深度包括平均局部腐蚀深度和最大局部腐蚀深度。碳素、低合金船体钢的耐蚀性还可采用电化学参数来评估。

2 影响碳素、低合金船体钢耐蚀性的因素

2.1 合金元素

加入适当的合金元素是有效提高船体钢耐蚀性的主要方法,但低合金船体钢的合金化主要优先考虑的往往是力学性能、工艺性能,而不是耐腐蚀性能。通常认为,Cr-Ni系钢的耐海水腐蚀性能良好,优于Mn系钢。目前海洋用钢,尤其是高强度海洋用钢,通常都是Cr-Ni钢。如美国Ni-Cu-P系Mariner钢、法国的Cr-Al系的APS系列钢[9]。日本在Mariner钢的基础上降P,使用较多的Cr来代替Ni开发了耐海水腐蚀低合金钢[9]。这些钢种在力学性能或工艺性能上有明显不足,不能用作船体结构钢。高强度海洋用钢中添加 Ni的主要目的还是为了良好的强韧性,同时也兼顾了耐蚀性。目前,国内研制的980 MPa级深海用钢为以Ni为主,辅加Cr、Mo等合金元素的低碳钢[10-11]。

不同低合金钢在海水中的平均腐蚀质量损失相差不大,但不同钢种之间的腐蚀不均匀程度的差异却相当大[12],而且钢中合金元素的微小变化也会对腐蚀行为产生显著影响[13]。海水中低合金钢构件腐蚀破坏也大多是不均匀腐蚀破坏,因此,低合金船体钢的主要腐蚀问题是局部腐蚀。合金元素对低合金钢耐蚀性能的影响主要表现在两个方面:一是提高钢基体的耐蚀性;二是促进形成保护性锈层。碳素、低合金船体钢在海水中腐蚀的锈层由 FeO,Fe3O4,γ-FeOOH,α-FeOOH和β-FeOOH组成,其中,γ-FeOOH为桔红色的无磁性产物,α-FeOOH和β-FeOOH为土黄色的无磁性产物。Fe3O4有两种形态,一种是结晶完整的炭黑色粉状物,强磁性,位于外锈层;另一种是位于内锈层的结晶程度差、晶粒较细的铁黑色产物,质地坚硬致密,铁磁性较弱。外锈层组织疏松,含有明显的 Cl,Ca,S等元素;内锈层组织致密,Cr,Ni,Cu等元素可在内锈层中富集,提高锈层的保护性[14]。对于船体钢来说,通常在涂装下使用,提高基体的耐蚀性及涂装下的耐蚀性更为重要。由于涂层种类繁多,影响涂层与基体之间的因素多,还未见涂装下钢铁耐蚀性评价方面的系统研究。

Cr,Ni,Mo等元素通常被认为是提高钢材耐海水腐蚀性能的重要元素,其对低合金钢的腐蚀电位有明显的正移效应[12]。碳钢、低合金钢的海洋大气暴露试验表明,加入P,Cu,Mo可提高钢材在海洋大气区、海水飞溅区的耐蚀性[7-8],加入Cr,Al可提高钢材在海水全浸区的耐蚀性[8]。在干湿交替的海洋大气环境中,钢中的Cu可促进铁锈的阴极还原,生成含更多Fe3O4的连续内锈层,且可提高表面锈层的粘附性,可抑制铁的阳极溶解[15]。Mn合金化钢难以形成连续的保护性锈层,使钢的耐蚀性降低[15]。含Cr钢在海水腐蚀初期的耐蚀性良好,而锰系船体钢的腐蚀速率与普通碳素船体钢基本相同[6]。姜杉等[16]在0.8 m/s流速的流动 3.5%NaCl溶液中的研究结果表明,含Cr钢的腐蚀质量损失低于碳钢。在Cr的质量分数为0.5%~2%时,腐蚀质量损失随Cr含量的提高而降低,含Cr钢耐蚀性改善的重要原因是Cr元素在内锈层中的富集,可获得细小尺寸的腐蚀产物颗粒,明显改善内锈层的保护性。黄桂桥等[17]的研究结果表明,铬钢的耐海水腐蚀性不仅与Cr的含量有关,还与其他复合合金元素有关。短期浸泡时,耐海水腐蚀性随着Cr含量的增加而提高,Cr的质量分数大于2%时与Mo复合能大幅度提高钢的耐海水腐蚀性。丁元法等[18]的结果表明,Cr-Mo-Al系钢在海水全浸条件下的耐蚀性较突出,其他钢种的耐蚀性基本上处于同一数量级,但比碳钢都有所提高,他们认为通过加入2%左右的合金元素难以较大提高耐蚀性。通过含 Cr钢在海水中长期挂片试验发现,会出现耐蚀性“逆转”,使含Cr钢的耐蚀性反而低于碳素钢,Cr与Mo复合可使逆转时间明显推迟[17]。刘大扬等[19]在南海榆林海域8年暴露试验也发现了“逆转”现象,在潮差区和全浸区,Ni-Cr系的921钢的耐蚀性反而比3C(B级钢)和16Mn钢差。刘大扬等[20]认为,含Cr钢耐蚀性“逆转”的主要原因是,含 Cr钢经长时间海水腐蚀后,产生了严重的金属小颗粒“脱落”。王建民等[21-22]认为经长期暴露后,由于蚀坑内Cr的活化会促进蚀坑的扩展,而使Cr-Ni钢的蚀坑扩展速度大于Mn钢。综合以上研究结果表明,含Cr钢短期海水腐蚀时的耐蚀性显著优于Mn系钢,但长时间海水暴露腐蚀时的耐蚀性可能反而会低于Mn系钢,锈层的形成和发展与钢材耐蚀性有密切的关系。另外,Cr钢和Ni钢的耐蚀性也有明显差异。曹国良等的研究结果表明[23],Cr-Cu-P钢的点蚀敏感性低于Ni-Cu-P钢,但耐点蚀扩展能力低于Ni-Cu-P钢。有一点需指出的是,不同于普通的海洋用钢,船体钢在涂装下使用且定期修理,通常不会出现长期处于裸露状态,可能出现长期裸露或涂层损坏的是船舱等内部结构中人员难以抵达和维护的部位。因此,裸露含Cr钢长期挂片试验的“逆转”现象对船体钢耐蚀性的参考价值还有待商榷。另外,裸露含 Cr钢长期挂片试验的“逆转”现象也可能与海生物的长期附着有一定关系,这也与目前的船体状态是不一致的。

2.2 碳含量、组织和杂质

钢中碳含量和钢的组织对钢的耐蚀性有明显影响。碳含量增大,组织中碳化物阴极相增多,微电池的作用增大而降低耐蚀性。郭佳等[24-25]研究了碳含量和组织类型对钢的耐海洋大气腐蚀性能的影响,结果表明:当碳含量很低(0.03%)时,组织类型对钢的耐蚀性影响不大;当碳含量比较高(0.1%)时,单相贝氏体钢的耐蚀性优于铁素体类型钢;当组织类型均为单相贝氏体时,不同碳含量的钢平均腐蚀差别很小,但低碳钢的耐蚀坑扩展性能明显较好;当组织类型为铁素体的复相组织时,碳含量低的钢耐蚀性明显优于碳含量高的钢,耐蚀性较好的钢能形成致密的内锈层。综上所述,降低碳含量可提高钢的耐蚀性,但钢中碳含量降低、强度降低,需通过合金化来提高强度。另外,贝氏体组织的获得也需适当合金化。

钢中的杂质对钢的性能包括耐腐蚀性能有明显的影响,降低钢中的杂质是提高钢性能的有效方法。磷、硫、氧是钢中主要的有害杂质,对于钢的力学性能来说,S,P,O含量越低越好。S对钢的耐蚀性不利,耐蚀性随着杂质S含量的提高而恶化,其影响主要与钢中的非金属夹杂物有关[26]。对于耐蚀性来说,适当的P对耐蚀性有一定的益处,P与Cu元素配合能够改善钢的耐大气腐蚀性能,能一定程度地改善耐海水腐蚀性[8-9,27-28]。陈学群等[27-28]的研究表明,钢中的磷偏析对蚀坑的扩展性能有明显影响,蚀坑中凸起的为P高的部位,而凹下的部位为P低的部位。张思勋等[10]的研究表明,由于 P与 Cu,Mo的复合作用可促进致密内锈层的形成,低磷超低碳贝氏体钢的耐海水腐蚀性明显优于无磷超低碳贝氏体钢,且高磷含量(P的质量分数为0.090%)的超低碳贝氏体钢的全浸腐蚀速率明显低于低磷含量超低碳贝氏体钢。适当提高P的含量可提高耐蚀性,但需指出的是,这必须要解决好P对力学性能的不利影响。可通过P与其他合金元素的合理匹配,获得粒状贝氏体组织,抑制P在奥氏体晶界的偏聚,使钢的强度、塑性和冲击韧性得到了良好的匹配[10]。由于船体钢,尤其是军用船体钢,对韧性要求极高,P含量的提高增大了脆性的倾向,且船体钢使用中要经受焊接、火工弯板等工艺,难以稳定控制P对力学性能的不利影响。因此,采用P提高船体钢的耐蚀性是不适宜的。钢中的溶解氧含量极低,主要以氧化物形式存在。氧含量高会产生脆性,但适量提高氧含量可能对耐蚀性有益,可提高碳素钢的耐腐蚀性能[29-30]。如20世纪40年代建造的“山字号”美制登陆舰的碳素船体钢为沸腾钢,耐蚀性显著优于20世纪60、70年代国产的3C钢(即为B级钢)。陈学群等研究表明,沸腾钢的脱氧程度越差,钢基体热力学稳定性越强,耐蚀性优于镇静钢[29-30]。沸腾钢成本低,也存在力学性能等其他性能的不足,可用于耐蚀性、力学性能要求不高的海洋结构件。

2.3 冶金因素

虽然碳素、低合金船体钢在海水中均易于腐蚀,但不同的钢耐蚀性差异很大,即使成分相同的钢,耐蚀性也会有明显的差异。金属材料的性能不仅与化学成分有关,更与组织、夹杂物等有关。改变金属的组织和夹杂物还可以通过改变金属的制造、加工工艺。通过改变冶炼工艺、轧制工艺可提高钢材的洁净度、组织细化度等,提高金属的性能,这其中也包括金属的耐腐蚀性能。研究表明,钢中夹杂物是影响耐蚀性的重要因素[5,21-22,31],冶金因素的优化可改善夹杂物、减少夹杂,提高钢材的耐海水腐蚀性能。

陈学群等[21,31]的研究表明,碳素、低合金船体钢中的夹杂物(尤其是条状硫化物)部位是腐蚀的诱发源,紧靠夹杂物的钢基体处的钝化膜最弱,点蚀均从紧靠夹杂物的基体诱发。同一钢中不同类型夹杂物的点蚀诱发敏感性差异小,但同类夹杂物在不同类型钢中的点蚀诱发敏感性差异较大[29-30]。炼钢脱氧制度对碳钢的耐海水腐蚀性能有影响,脱氧程度越差,钢基体热力学稳定性越强,随着脱氧程度的加强,钢中的硫化物夹杂由短棒状变为长条状,促进了紧靠夹杂物基体腐蚀的诱发,使脱氧程度低的沸腾钢的点蚀敏感性显著低于镇静钢,耐点蚀扩展能力显著优于镇静钢[29-30]。通过优化冶金因素,改变夹杂的类型,可改善钢的点蚀敏感性。如稀土变性处理、钙处理可使钢中夹杂物变性[32-38],降低镇静钢的点蚀敏感性[38],是一种有效的低成本提高耐蚀性措施。

钢水钙处理工艺技术已逐渐在各钢铁公司得到了广泛的应用,但主要关注力学性能的改善,很少涉及耐蚀性方面的研究。由于金属钙和氧、硫元素的亲和力非常强,可以把高熔点的脆性Al2O3夹杂物转变为低熔点、密度较低的钙铝酸盐复合夹杂物(如12CaO·7Al2O3),促进了夹杂物上浮,可以把 FeS、MnS夹杂转变为高熔点(2400℃)的 CaS夹杂,或者含有高硫、高钙的铝酸盐,形成双相夹杂。它们在热轧时不被拉长,从而可改变夹杂物的类型和形态[39-40],可清洁钢水,提高钢材质量,提高钢材的力学性能[35-37,39-48],也可提高耐蚀性[38]。钙处理可使钢中形成更多的复合硫化物,提高硫化物中的钙含量,可明显降低硫化物的长宽比[41],消除钢中MnS塑性夹杂[42],形成以CaS、Al2O3等为核心外裹 MnS的复合纺锤体夹杂[43]。钢水中的氧、硫含量对钙处理变性硫化物的效果有影响[35-37,41-47]。孙彦辉等[44]的研究结果表明,钢液中的S增加,夹杂物中CaS+MnS也相应增加;为使钢中的氧化物和硫化物夹杂完全变性,钢液中 S的质量分数应控制在 0.002%左右。赵东伟等[45]的研究结果表明,当钢液中硫含量较高(w[S]≥0.01%)时,由于铝酸钙有很强的溶解 CaS的能力,钙处理能使Al2O3变性为含有CaS的球形CaO-Al2O3铝酸钙夹杂,夹杂物的演变规律为:Al2O3→Al2O3+CaO·6Al2O3+CaS→CaO·2Al2O3+CaS(CaS较多,CaO 较少)→CaO·2Al2O3+CaS(CaS较少,CaO 较多)[35,45]。胡裕龙等[38]的研究结果表明,钙处理把氧化物夹杂、硅铝酸盐夹杂等球化变形成球形CaO-Al2O3复合夹杂,可有效提高AH36钢耐点蚀性能,但CaO-Al2O3复合夹杂中的CaS对点蚀诱发敏感性有影响。钙处理对力学性能影响的研究已较成熟,但对于耐蚀性的影响的还很少,也不够系统,还有待进一步深入研究。

3 耐海水腐蚀性能的评价方法

碳素、低合金船体钢在海水中的腐蚀研究大都采用实验室模拟试验和现场实海暴露试验[49]。实验室试验的溶液为人工海水或 3%(或 3.5%)NaCl溶液,有浸泡试验(挂片试验)、电化学试验、盐雾试验等。由于海洋环境的复杂性,实验室模拟试验也不能完全反映实海、实际使用环境的腐蚀情况。还必须进行实海或现场暴露试验,即在试验站进行暴露试验(实海挂片试验)和在实际使用环境中进行试用试验(如进行实船试验)。

3.1 电化学试验方法

金属材料在海水中的腐蚀研究和测试的电化学方法主要有[50]:腐蚀电位的测定、极化试验、线性极化技术、电化学阻抗谱技术、电化学噪声技术等。

腐蚀电位的变化是阴极电极动力过程和阳极电极动力过程共同变化的结果,可反映腐蚀行为的变化,腐蚀电位的差异可反映不同金属腐蚀行为的差异,但腐蚀电位的测试结果通常不能直接用于耐蚀性的评估。一定条件下测得的极化曲线中的腐蚀电位可用于评估碳素、低合金船体钢耐海水腐蚀性能[51]。测量极化曲线是研究电极过程最基本也是最重要的方法之一,通过极化曲线可以判断电极反应的特征,测量电极反应的基本动力学参数,分析金属腐蚀的行为。对于活化控制的腐蚀体系,通过极化曲线还可测定金属的腐蚀速度。对于钝态的体系,通过极化曲线可测定钝化膜击破电位(点蚀电位)和保护电位,研究钝化膜的特征和稳定性。磨、抛的碳素、低合金钢船体钢表面有一层氧化膜,在去气模拟海水中有一定的钝化特征,测量极化曲线可获得点蚀电位,能评价钢材的点蚀诱发性能[5]。在不去气的模拟海水中,由于钝化区的电位低于极化曲线所得的腐蚀电位,陈学群等[4-5]通过显微观察的极化试验发现,极化曲线对应的腐蚀电位即为试样表面蚀点开始诱发的电位。因此,通过测定极化曲线,可以快速评价碳素、低合金船体钢在海水的点蚀诱发性能。需要指出的是,碳素、低合金船体钢的表面氧化膜很脆弱,点蚀电位的测定值会因操作而有所偏差。

线性极化技术能快速测出瞬时腐蚀速度,不会引起金属表面状态的变化及腐蚀控制机理的变化,可用于连续检测和现场监控[50]。吴荫顺等[52]采用线性极化技术对几种不同用途的耐海水腐蚀低合金钢进行了测量和评选,结果表明,线性极化技术可用于评定低合金钢的海水均匀腐蚀行为,测量结果与实海挂片数据有良好的相关性。另外,吴荫顺等[52]根据线性极化方程式得到了局部腐蚀指数δ,局部腐蚀指数δ可以定性评定低合金钢在海水中的局部腐蚀性能,δ的数值越大,产生局部腐蚀的倾向和程度越严重。

电化学阻抗谱方法是一种频率域的测量方法,比常规的电化学方法能得到更多的电化学动力学信息及电极界面结构的信息[53],是解析电化学反应机理的有力工具。根据不同腐蚀体系,选择适当的电化学等效电路,通过解析EIS数据可以得到研究腐蚀体系的动力学参数(如可获得极化电阻Rp和界面电容Cd等参数),可研究金属的腐蚀行为,对比分析金属的腐蚀速度。由于电化学阻抗谱测试时的扰动很小,不会引起金属表面状态的变化及腐蚀控制机理的变化,可用于连续检测和现场监控。与线性极化技术相比,电化学阻抗谱获得的动力学信息多,因此,电化学阻抗谱方法是研究腐蚀体系电极过程最基本也是最重要的方法之一。目前,电化学阻抗谱技术主要用于涂层等性能的评估,还不能直接用于裸露非钝化金属耐蚀性的评估。

电化学噪声测量无需对被测量体系施加信号,是一种原位、无损的金属腐蚀检测方法,尤其适用于各种现场腐蚀监检测,且能够监测低电导环境的腐蚀[54-55]。同种材料的双电极系统是目前典型的电化学噪声测量技术。为了减少电极表面状态对实验结果的影响,电化学噪声测量通常要求同时测量电位噪声和电流噪声。同种材料双电极的面积对噪声电阻有影响,采用不同面积的同种电极体系测定电化学噪声时,有利于获得电极过程的机理。电化学噪声的信号采集实验相对简单,但噪声数据的解析却比较困难,目前还没有公认的数据解释理论框架,这很大地限制了电化学噪声技术的使用,也难以应用于耐蚀性的测试与评价[54-57]。

碳钢、低合金钢在海水环境中发生不均匀的全面腐蚀,局部形成坑孔,在锈层下形成相对闭塞的微环境,形成闭塞腐蚀电池,产生严重的局部腐蚀。闭塞腐蚀电池作用的强弱直接影响坑孔的扩展,影响碳钢、低合金钢耐局部腐蚀性能。为此,许多学者提出了用模拟闭塞电池试验来研究、考察金属材料的耐局部腐蚀扩展性能,并提出了多种模拟闭塞电池试验装置[58-64]。陈学群[58-59]、朱元良[60-62]、赵景茂[63]、甘阳[64]等都各自设计了不同的模拟闭塞电池试验装置。陈学群等[58-59]的装置是在充分考虑、测定碳钢、低合金钢实际海水腐蚀时的电位和闭塞区介质的情况下,在人为设定闭塞阳极区溶液和施加阳极极化条件下进行模拟闭塞电池试验[58-59],考察稳定的闭塞电池对腐蚀的影响。该装置没有考虑闭塞区腐蚀驱动力与介质环境的关系,闭塞区溶液和阳极极化的条件与钢材、海区的因素有关,需要结合其他的试验综合确定,试验的关键是不同钢材稳定闭塞状态的获得及闭塞程度的控制。其他人的装置通常是设置闭塞阳极区和敞开的阴极区,通过大阴极、小阳极的作用,采用一定的材料模拟闭塞程度,逐步发展形成闭塞电池,注重于闭塞电池的发展对腐蚀的影响,闭塞程度的控制是试验的关键,但多数试验时没有考虑试验中闭塞程度的变化。模拟闭塞电池试验可用来快速评价船体钢的耐局部腐蚀性能,但闭塞区的设置是评价是否准确的关键。

3.2 室内加速试验

盐雾试验是常用的腐蚀加速试验,常用的是中性盐雾试验(NSS),是海洋环境中腐蚀行为研究和抗腐蚀性评判的常用方法,常用于评价有机涂层、金属覆盖层的保护效果。对于金属的腐蚀研究,盐雾试验在金属的大气腐蚀研究中使用相对较多。由于盐雾试验的环境与实际的腐蚀环境有明显差异,金属的腐蚀行为与实际腐蚀环境下有明显差异,因此,对于盐雾试验的结果与实际腐蚀情况对应性,腐蚀界一直存在争论,即使是最常用的涂层评估,涂层的耐盐雾试验时间与实际的保护效果至今也没有较明确的对应结果。

3.3 挂片试验和现场试验

电化学试验方法的主要优点是快速,可获得瞬时的腐蚀信息,主要的不足是准确性不足。与电化学试验相反,挂片试验和现场试验的结果准确,但所需的时间较长,过程较为复杂[65]。挂片试验和现场试验通常用于新材料的研制和定型,难以用于产品生产中耐蚀性的检测。

挂片试验分为室内挂片试验和实海挂片试验(实海暴露试验)。为评价金属材料的耐海水腐蚀性能,考虑到金属材料在海水中实际使用的全浸和干湿交替环境,室内挂片试验通常采用全浸和间浸两种方式。室内挂片试验结果较为准确,但与实际的海水腐蚀环境有一定的距离,主要表现在介质上。室内挂片试验中,随着试验的进行,由于介质用量的限制及金属的腐蚀溶解,介质会发生一定的变化。除生物因素外,NaCl溶液与实际的海水有一定差距(成分、pH值、溶解氧、流动状态等),室内试验的间浸时间控制与实际的潮差环境也有一定的偏差。因此,为考察金属的耐海水腐蚀性能,在室内挂片试验后,必须根据其使用环境在相应的海区进行实海挂片试验。

船体钢等船舶结构材料在正式定型使用前还需进行现场试验,即实船试验。由于船舶不同部位的环境情况与实海试验时有所差异,且材料的腐蚀行为还会受到造船工艺等因素的影响,因此,实海试验的结果不一定能反映实际结构的耐蚀性,必须进行船舶实际使用结构和部位的试用试验。

4 结语

近年来,国内有关碳素、低合金船体钢耐海水腐蚀性能方面的研究报道不多,对于船舶结构腐蚀防护的研究主要集中在腐蚀保护技术方面。这主要有如下原因:

1)由于碳素、低合金船体钢的耐蚀性低,不同钢之间的腐蚀速度差异不是很明显,目前还没有耐蚀性快速考核的测试指标,研制时也不是主要的考核指标。

2)船体结构使用中的防腐蚀性能主要依靠涂层等防腐蚀保护技术,随着涂料涂装技术等防腐蚀技术的发展,钢材自身耐蚀性对船体结构防腐蚀性能的影响有所降低。

3)随着国内冶金企业技术水平的不断提升,船体钢的性能包括耐蚀性的稳定性已有显著提高。

4)舰船使用的高强度船体钢是逐张检验的,力学性能的良好也保证了使用材料成分组织的稳定性,也基本保证了耐蚀性的稳定性。

5)船体主要采用焊接连接,焊缝附近是腐蚀常发区域,而腐蚀的原因主要与焊接、涂装有关。

耐蚀性的好坏是船舶等海洋结构具有良好耐海水腐蚀性能的基础,尤其在许多条件下(如船舶修理时),当许多防腐蚀技术的效果难以充分发挥时,这就需要材料自身有良好的耐蚀性和与涂料等防腐技术的良好匹配性。当前,存在最大问题是还不能对船体钢的耐蚀性进行快速测试与评价。腐蚀电位测定、极化试验、线性极化技术、电化学阻抗谱技术、模拟闭塞电池试验等电化学技术和挂片试验已广泛用于船体钢腐蚀行为的研究和产品的研制。在已有试验数据的基础上,腐蚀电位测定、极化试验、线性极化技术、模拟闭塞电池试验可以快速测试船体钢的耐蚀性,但结果的准确性难以确保。挂片试验可准确测试材料的耐蚀性,但试验周期长,工作量大。由于钢中合金元素的微小变化和冶金工艺的微小调整都会对腐蚀行为产生显著影响,需研究适用于产品耐蚀性快速检验的普遍认可的试验方法,像确保力学性能一样,确保产品的耐蚀性。

[1]肖千云, 吴晓光. 舰船腐蚀与防护技术[M]. 哈尔滨: 哈尔滨工程大学出版社, 2012.

[2]平洋. 舰艇结构腐蚀状态评估方法与要求研究[J]. 船舶,2010(4): 16-19.

[3]杨熙珍, 杨武. 金属腐蚀电化学热力学——电位-pH图及其应用[M]. 北京: 化学工业出版社, 1991.

[4]陈学群, 孔小东, 常万顺, 等. 低碳钢中硫化物夹杂诱发点蚀的机理[J]. 海军工程学院学报, 1997, 9(1): 1-9.

[5]陈学群, 常万顺, 陈德斌. 碳钢中夹杂物诱发点蚀的规律和特性研究[J]. 海军工程大学学报, 2004, 16(6):30-36.

[6]曹楚南. 中国材料的自然环境腐蚀[M]. 北京: 化学工业出版社, 2005.

[7]梁彩凤, 侯文泰. 、碳钢 低合金钢16年大气暴露腐蚀研究[J]. 中国腐蚀与防护学报, 2005, 25(1): 1-6.

[8]LI Y T, HOU B R. Alloy Element's Effect on Steel Corrosion in Marine Environment[J]. Chinese Journal of Oceanology and Limnology, 1999, 17(3): 284-288.

[9]张欢, 龚利华. 海洋大气及全浸区用低合金钢的研究现状与展望[J]. 全面腐蚀控制, 2014, 28(2): 34-38.

[10]张思勋, 崔文芳, 董杰, 等. 一种耐海水腐蚀型超低碳贝氏体钢的研究[J]. 东北大学学报(自然科学版), 2011,32(2): 250-253.

[11]张晓波, 曹睿, 彭云, 等. 980MPa级低碳贝氏体高强钢MAG焊接接头不同试样的拉伸断裂机理[J]. 机械工程材料, 2012, 36(2): 19-23.

[12]上海钢铁研究所, 中国科学院长春应用化学研究所金属腐蚀组. 海洋用低合金钢中合金元素作用的研究: (一)合金元素对低合金钢在海水中的腐蚀电位的影响[J]. 金属学报, 1979, 15(2): 215-226.

[13]MELCHERS R E. Effect of Small Compositional Changes on Marine Immersion Corrosion of Low Alloy Steels[J].Corrosion Science, 2004, 46(7): 1669-1674.

[14]孟庆恩, 于敬敦, 何崇智, 等. 船用低合金钢锈层结构[J]. 中国腐蚀与防护学报, 1986, 6(4): 309-313.

[15]陈新华, 董俊华, 韩恩厚, 等. 干湿交替环境下Cu、Mn合金化对低合金钢腐蚀行为的影响[J]. 材料保护, 2017,40(10): 19-22.

[16]姜杉, 柴锋, 杨才福. Cr对低合金钢在流动NaCl溶液中耐蚀性的影响[J]. 钢铁研究学报, 2016, 28(3): 56-62.

[17]黄桂桥. Cr对钢耐海水腐蚀性的影响[J]. 腐蚀科学与防护技术, 2000, 12(2): 86-89.

[18]丁元法, 范拒深. 低合金钢在海洋环境中的腐蚀规律[J].钢铁, 1992, 27(11): 33-36.

[19]刘大扬. 3种船用钢在南海海洋环境中8年的腐蚀行为[J]. 材料开发与应用, 1999, 14(5): 1-4.

[20]刘大扬, 魏开金, 李文军, 等. 含铬低合金钢在海水中耐蚀性“逆转”原因分析[J]. 中国腐蚀与防护学报, 2003,23(1): 7-12.

[21]王建民, 陈学群, 李国明, 等. 两类船用低合金钢耐点蚀性能的比较[J]. 中国腐蚀与防护学报, 2005, 25(6):356-360.

[22]王建民, 陈学群, 常万顺, 等. 冶金因素对低合金钢点蚀扩展过程的影响[J]. 哈尔滨工业大学学报, 2006,38(11): 1943-1947.

[23]曹国良, 李国明, 陈珊, 等. 典型耐海水腐蚀钢中 Ni和Cr耐点蚀作用的比较[J]. 金属学报, 2010, 46(6): 748-54.

[24]郭佳, 杨善武, 尚成嘉, 等. 碳含量和组织类型对低合金钢耐蚀性的影响[J]. 钢铁, 2008, 43(9): 58-62

[25]李少坡, 郭佳, 杨善武, 等. 碳含量和组织类型对低合金钢耐蚀性的影响[J]. 北京科技大学学报, 2008, 30(1):16-20.

[26]李丽, 罗小兵, 柴锋, 等. 硫质量分数对船体钢诱发点蚀行为的影响研究[J]. 连铸, 2017, 42(2): 7-16.

[27]陈学群, 常万顺, 孔小东, 等. 碳钢中磷的偏析对坑孔腐蚀的影响[J]. 中国腐蚀与防护学报, 2001, 21(4):193-199.

[28]张恒, 常万顺, 王小燕, 等. 磷对低碳钢坑孔腐蚀扩展的影响[J]. 北京科技大学学报, 2011, 33(4): 423-427.

[29]曹国良, 李国明, 陈珊, 等. 不同脱氧程度锰钢耐点蚀性能比较[J]. 北京科技大学学报, 2010, 32(7): 872-876.

[30]曹国良, 李国明, 常万顺, 等. 脱氧对碳钢耐点蚀性能的影响[J]. 材料工程, 2009(11): 27-30.

[31]张春亚, 陈学群, 陈德斌, 等. 不同低碳钢的点蚀诱发敏感性及诱发机理研究[J]. 中国腐蚀与防护学报, 2001,21(5): 265-272.

[32]常万顺, 李国明, 胡裕龙, 等. 稀土处理对Mn-V-Ti钢点蚀性能影响的研究[J]. 材料开发与应用, 2008, 23(3):70-73.

[33]LIU Cheng-jun, HUANG Ya-he, JIANG Mao-fa. Effects and Mechanisms of RE on Impact Toughness and Fracture Toughness of Clean Heavy Rail Steel[J]. Journal of Iron and Steel Research, International, 2011, 18(3): 52-58.

[34]LIN Qin, GUO Feng, ZHU Xing-yuan. Behaviors of Lanthanum and Cerium on Grain Boundaries in Carbon Manganese Clean Steel[J]. Journal of Rare Earths, 2007, 25(4):485-489

[35]LIU Jian-hua, WU Hua-jie, BAO Yan-ping, et al. Inclusion Variations and Calcium Treatment Optimization in Pipeline Steel Production[J]. International Journal of Minerals,Metallurgy, and Materials, 2011, 18(5): 527-534.

[36]ABDELAZIZ S, MEGAHED G, EL-MAHALLAWI I,et al. Control of Ca Addition for Improved Cleanness of Low C, Al Killed Steel[J]. Ironmaking & Steelmaking,2009, 36(6): 432-441.

[37]YANG Jun, WANG Xin-hua, JIANG Min, et al. Effect of Calcium Treatment on Non-metallic Inclusions in Ultra-low Oxygen Steel Refined by High Basicity High Al2O3Slag[J]. Journal of Iron and Steel Research, International,2011, 18(7): 8-14.

[38]胡裕龙, 孙 巍, 孔小东, 等. 钙处理对 AH36 船体钢耐点蚀性能的影响[J]. 材料科学与工艺, 2015, 23(4):121-128.

[39]赵海峰, 赵勇, 韩翠芬, 等. 钙处理技术在 CSP工艺中的应用[J]. 连铸, 2009(5): 18-20.

[40]燕际军. 钙处理工艺在连铸生产中的开发与应用[J]. 金属世界, 2007(2): 32-36.

[41]吴华杰, 陆鹏雁, 岳峰, 等. 钙处理对中硫含量钢中硫化物形态影响的试验研究[J]. 北京科技大学学报, 2014,36(s1): 230-234.

[42]张彩军, 蔡开科, 袁伟霞. 管线钢硫化物夹杂及钙处理效果研究[J]. 钢铁, 2006, 41(8): 31-33.

[43]谈盛康, 吴晓东, 张仰东. 钙处理对 20CrMo齿轮钢硫化物夹杂的影响[J]. 炼钢, 2012, 28(2): 52-55.

[44]孙彦辉, 熊辉辉, 王小松, 等. 高级别管线钢钙处理冶金效果研究[J]. 北京科技大学学报, 2011, 33(s1): 116-120.

[45]赵东伟, 包燕平, 王敏, 等. 钙处理对铝镇静钢中非金属夹杂物变性效果的影响[J]. 北京科技大学学报, 2013,35(9): 1138-1143.

[46]孙宝芳, 李兴义, 包燕平, 等. E36船板钢钙处理工艺路线理论探讨[J]. 宽厚板, 2007, 13(3): 27-30.

[47]罗磊, 田志红, 赵长亮. CSP生产低碳铝镇静钢的钙处理[J]. 钢铁研究学报, 2015, 27(4): 29-34.

[48]吴战芳, 徐李军, 董富军, 等. 钙处理工艺对耐腐蚀船板钢低温韧性的影响[J]. 钢铁钒钛, 2016, 37(4):133-138.

[49]刘雯, 王洪涛, 杨海洋, 等. 金属材料海水腐蚀试验方法的编制及标准解读[J]. 环境技术, 2016, 34(1): 57-60.

[50]宋诗哲. 腐蚀电化学研究方法[M]. 北京: 化学工业出版社, 1988.

[51]曹国良, 李国明, 陈珊, 等. 溶解氧对碳锰钢点蚀电位测定的影响[J]. 材料开发与应用, 2008, 23(3): 32-35.

[52]吴荫顺, 杨德钧, 吴继勋. 关于低合金结构钢耐海水腐蚀性能评定——线性极化技术应用[J]. 中国腐蚀与防护学报, 1981, 2(1): 14-27.

[53]曹楚南, 张鉴清. 电化学阻抗谱导论[M]. 北京: 科学出版社, 2002.

[54]张鉴清, 张昭, 王建明, 等. 电化学噪声的分析与应用Ⅰ. 电化学噪声的分析原理[J]. 中国腐蚀与防护学报,2001, 21(5): 310-320.

[55]张鉴清, 张昭, 王建明, 等. 电化学噪声的分析与应用Ⅱ. 电化学噪声的应用[J]. 中国腐蚀与防护学报, 2002,22(4): 241-248.

[56]BERTOCCI U, FRYDMAN J, GABRIELLI C, et al. Analysis of Electrochemical Noise by Power Spectral Density Applied to Corrosion Studies[J]. Journal of the Electro-chemical Society, 1998, 145(8): 2780-2786.

[57]COTTIS R A. Interpretation of Electrochemical Noise Data[J]. Corrosion, 2001, 57(3): 265-285.

[58]陈学群, 孔小东, 杨思诚. 硫化物夹杂对低碳钢孔蚀扩展的影响[J]. 中国腐蚀与防护学报, 2000, 20(2): 65-73.

[59]李国明, 常万顺, 陈学群. 碳钢和低合金钢模拟坑孔腐蚀试验方法研究[J]. 材料开发与应用, 2008, 23(3):40-42.

[60]朱元良, 姬鄂豫, 邱于兵, 等. 用闭塞电池研究月桂酸根离子抑制碳钢垢下腐蚀的机理[J]. 腐蚀与防护, 2010,31(2): 111-114.

[61]朱元良, 郭兴蓬. 中性介质中碳钢腐蚀沉积膜下局部腐蚀行为[J]. 中国腐蚀与防护学报, 2008, 28(5): 271-276.

[62]朱元良, 邱于兵, 郭兴蓬. 中性体系中 MoO42-对碳钢垢下局部腐蚀的抑制作用[J]. 化工学报, 2008, 59(5): 1228-1232.

[63]赵景茂, 左禹. 三种缓蚀性阴离子对碳钢在NaHCO3-NaCl溶液中点蚀的抑制作用[J]. 中国腐蚀与防护学报, 2004,24(3): 174-178.

[64]甘阳, 李瑛, 林海潮. 海水中低合金钢局部腐蚀过程的实验室模拟[J]. 中国腐蚀与防护学报, 2001, 21(2):82-87.

[65]杨世伟, 常铁军. 材料腐蚀与防护[M]. 哈尔滨: 哈尔滨工程大学出版社, 2003.