高速公路隧道涌水突泥灾变处治

唐 健

(广西五洲交通股份有限公司,广西 南宁 530028)

0 引 言

岑溪至水汶高速公路均昌隧道在施工期间发生数次涌水突泥事故,涌水量最大一次约为1 200 m3·h-1,突泥量最大约为2 900 m3。涌水突泥地段为全风化花岗岩,岩体破碎且地下水丰富,地表谷地为沿线村民的生活生产区域,处治难度非常大[1-6]。本文以均昌隧道涌水突泥处治工程为依托,详细分析灾害成因与施工技术难点,应用新型可控速凝注浆材料,并对处治效果进行评价,为类似工程提供借鉴。

1 工程概况

均昌隧道为小间距特长隧道,其右线长4 288 m,左线长4 270 m,左右洞净距约17 m。隧址区山峰脊线高程为250~806 m,相对高差为556 m,隧道洞身段最大埋深约450 m,最小埋深约90 m。均昌隧道穿越山心-岭脚村谷地,为相对封闭的长条状小型盆地,谷地四面环山,内部地势平坦,东西长约2 900 m,南北宽约400 m,谷地的长轴方向与路线基本垂直。

隧道进口端施工至山心村落范围后,发生多次涌水突泥事故。其中有4次较大的灾害事故:2013年9月11日右洞CK7+838掌子面上台阶右下角发生涌水,涌水量约为1 200 m3·h-1;2014年9月19日左洞DK7+963掌子面右侧发生突泥灾害,随后发生涌水,累计突泥量约2 900 m3,最大涌水量约150 m3·h-1;2015年5月1日右洞CK7+835掌子面再次发生涌水,涌水量达400 m3·h-1;2015年10月23日左洞DK7+939掌子面发生涌水突泥,涌水量达250 m3·h-1,突泥量约2 500 m3,如图1、2所示。

图1 隧道内涌水

图2 突泥

2 灾害成因与技术难点

2.1 灾害成因

均昌隧道穿越的山心村段围岩软弱破碎、含水量大、地下水位高,施工中控制不当极易产生塌方、涌水事故。究其原因主要有孕险环境和致灾因素两大部分[7-8]。

(1)孕险环境。均昌隧道未贯通段四面环山,地处封闭的长条状汇水盆地,穿越地层为全风化花岗岩,岩体破碎,节理、裂隙发育;同时,地层含砂量高、透水性好,地层注浆效果不明显,区域汇水面积大,雨量充沛,降雨集中且强度高,地表溪流密布,地层透水性好,地下水补给迅速。

(2)致灾因素。涌水突泥之前掌子面围岩情况较差,渗水量较大,采用超前小导管注浆加固、超前大管棚注浆加固、帷幕注浆加固等处治方法,都无法取得较好的处治效果,同时造成工期严重滞后、投资大幅增加。由于没有采用有效的超前预报手段来探明掌子面前方地质情况,导致未能采取有效的围岩加固方法及灾变处治预案。

2.2 技术难点

(1)地层含水量大。均昌隧道路线穿越山心-岭脚村谷地,为相对封闭的长条状小型盆地,谷地四面环山,内部地势平坦,汇水面积较大,并且有大量的地表水和地下水补给源,地下含水层厚度大,含水层连通性及富水性好,隧道施工治水困难大。

(2)隧道围岩地质条件差。均昌隧道未贯通段位于山心村下方,该段隧道埋深约90 m,隧道围岩主要为全、强风化混合岩,自稳能力及承载能力差,遇水易软化坍塌,稳定性极差,隧道施工、围岩加固困难。根据进口端钻孔取芯的情况看,在隧道洞身周围一定范围内,岩层分布有软塑性黏土夹细沙层,注浆可注性较差,不易渗透与劈裂,增加了注浆加固隧道围岩的技术难度。

(3)隧道未贯通段地表为村民生活生产聚集区。均昌隧道未贯通段地表分布有大量房屋,并且附近居民生活及生产用水均采自地下,隧道开挖若大量排水,会造成地下水位下降,地层土体的“有效应力”减少,导致地表沉陷,进而会引起房屋开裂,居民生产生活用水水源枯竭,并对附近谷地植被带来破坏性影响。在保证地表稳定和居民生产及生活用水的情况下,帷幕注浆要切断隧道洞身周围岩体与外界水源的联系,技术要求较高,实施难度较大。

3 处治方案设计

3.1 方案比选

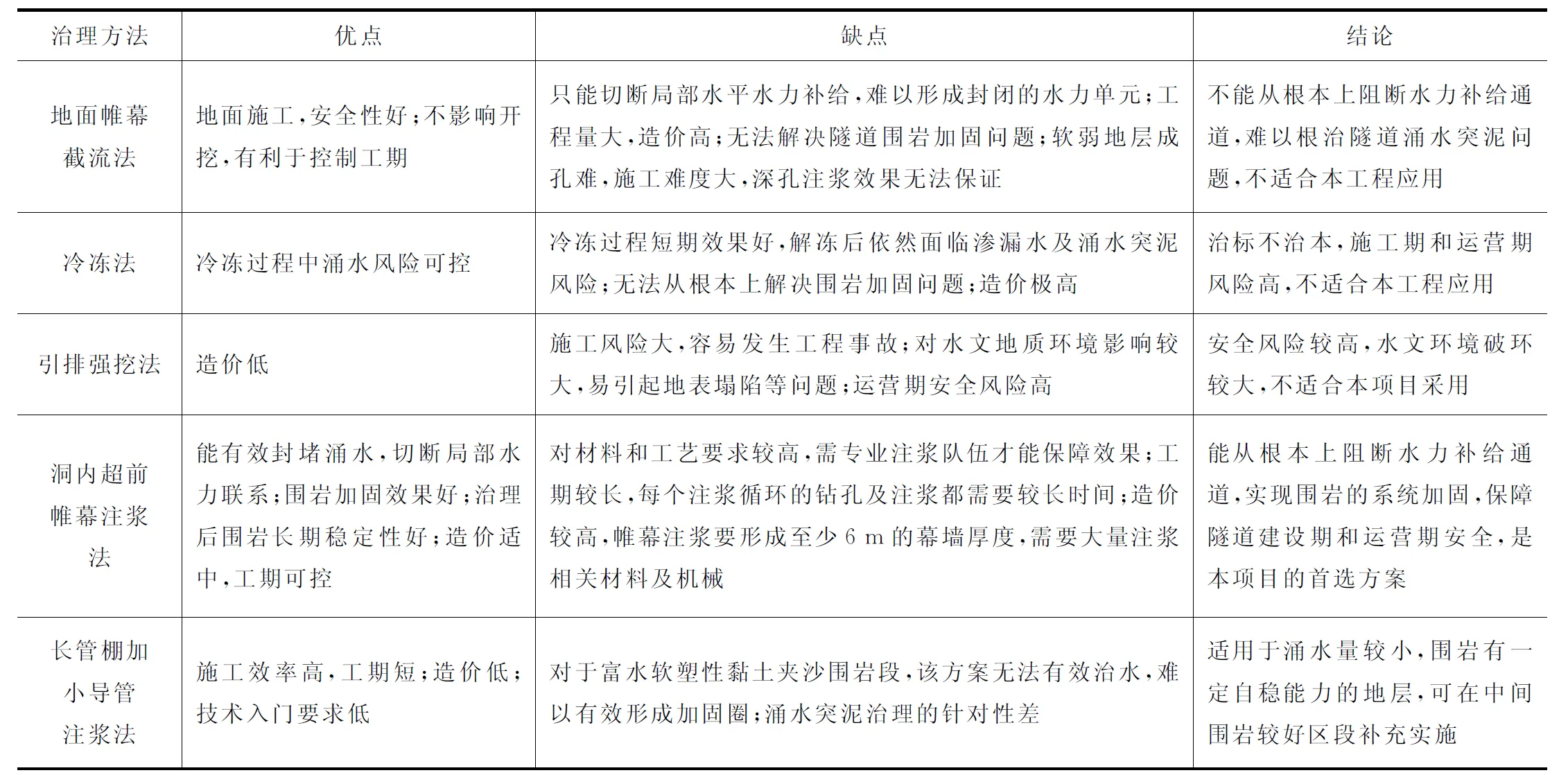

隧道通水突泥灾害常用治理方法有:地面帷幕截流法、冷冻法、洞内超前帷幕注浆法、长管棚加小导管法和引排强挖法,其优缺点和适用性如表1所示。从技术上分析,地表帷幕截流法和冷冻法均不适用于本项目;从风险控制上分析,引排强挖法的施工和运营风险高,不适用于本项目;超前管棚加小导管注浆法可在地层较好的区域被有限采用。均昌隧道涌水突泥段前后采用3种处治方案,具体如下。

表1 不同治理方法优缺点

(1)超前小导管支护方案原设计。该方案按照Ⅴ级深埋围岩进行设计,由于地质资料没有准确揭示未贯通段复杂的地质情况及富水情况,支护措施无法有效治理富水软塑性黏土夹沙地层。

(2)超前大管棚加小导管支护方案。该方案可有效加固软弱破碎围岩段,在提高结构支撑能力的同时在隧道开挖线外形成加固圈,且支护强度较高。但对于富水软塑性黏土夹沙围岩段,该方案无法有效治水,难以有效形成加固圈,对掌子面正前方无法有效加固。

(3)水泥-GT浆液、水泥-水玻璃双液浆全断面注浆帷幕加固方案。该方案能有效封堵涌水,围岩加固效果好,是处理突泥涌水的有效手段。

3.2 帷幕注浆方案设计

结合均昌隧道涌水突泥情况及地质特点,基于隧道全寿命周期的安全设计理念,提出左右洞分别治理的方案,应用新型可控速凝注浆材料和前进式分段控制注浆技术,通过浆液的渗透扩散封堵、劈裂浆脉的骨架支撑和对软弱围岩的挤密加固等联合作用方式,达到对隧道富水软弱围岩的堵水加固。

3.2.1 帷幕注浆参数

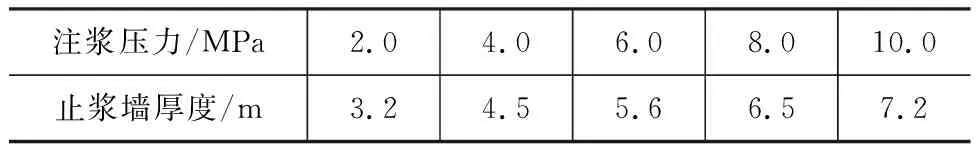

为提高注浆压力,保证浆液在地层中有效扩散,防止工作面漏浆,须设置一定厚度混凝土止浆墙。选择合适的止浆墙厚度非常重要,厚度过小则无法抵抗注浆压力,存在安全隐患,厚度过大则成本过高。止浆墙厚度采用平板理论进行计算

式中:B为混凝土止浆墙厚度(m);P为作用在墙上的均布载荷(N),P=P1A,P1为注浆终压(MPa),A为混凝土止浆墙的面积(m2);W为隧道宽度(m);H为隧道高度(m);[σ]为混凝土的容许抗压强度(MPa);α为安全系数,一般取1~1.5。

C25模筑混凝土的[σ]=9.6 MPa,均昌隧道断面直径为10.75 m,高为7.25 m,安全系数α=1.2,根据上式可得到不同注浆终压下超前注浆所需要的止浆墙厚度,如表2所示。

表2 不同注浆终压下止浆墙厚度

根据上述计算结果,均昌隧道注浆标准为2~6 MPa(浅部为2~3 MPa,深部为4~6 MPa),深部注浆时岩壁也起到隔压作用,因此采用厚度为3 m的混凝土止浆墙应该是安全的。

根据以往隧道的注浆设计,在高压富水区进行帷幕注浆时,注浆加固范围按开挖直径(3~4倍)确定。

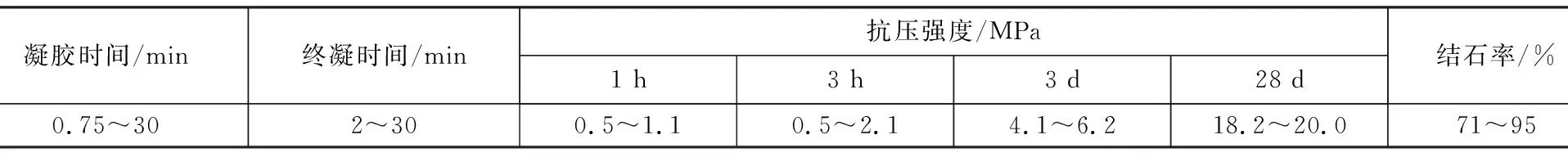

为有效封堵突泥涌水、提高注浆效果,采用常规材料配合新型可控速凝注浆材料(GT-1)。GT-1具有初终凝时间可调、扩散控制性好、动水抗分散、早期强度高、环保无毒等传统注浆材料(水泥单液浆、C-S双液浆、硫铝酸盐水泥单液浆等)不具备的优点,其主要性能参数如表3所示。

表3 新型凝胶可控速凝注浆材料基本性能参数

综合使用单液水泥浆、水泥-水玻璃(C-S)双液浆、水泥-GT(C-GT)双液浆等注浆材料对治理段进行封堵加固。单液水泥浆用于充填空腔,水灰比为0.8~1.2;注浆套管封固、浅层围岩加固、止浆墙空隙封闭主要以C-S为主,水泥水玻璃体积比为3~4;在高压富水区、松散坍塌区以C-GT为主,其中水泥GT双液浆体积比为5∶1至2∶1。

考虑加固段岩体破碎、裂隙发育、水压较高,一次成孔注浆容易造成塌孔卡钻以及浆液达不到预期扩散加固范围,故采用前进式注浆工艺,以提高整体加固效果。

根据均昌隧道地下水压力、地层特点及加固要求,左右洞超前帷幕钻孔第1~2注浆段注浆终压设为2~3 MPa,随着钻孔延深和浅部围岩加固强度的增加,其他各注浆段注浆终压逐渐提高到4~6 MPa,具体注浆压力控制根据浆液消耗情况及揭露围岩情况进行调整。

3.2.2 帷幕注浆方案

方案设计4个帷幕注浆区段:左洞第一循环全断面帷幕注浆段、左洞第二循环全断面帷幕注浆段、右洞第一循环全断面帷幕注浆段、右洞第二循环全断面帷幕注浆段,如图3所示。完成上述工作后,开展左右洞第三循环帷幕注浆,治理段长为20 m,注浆后掘进段长为14 m。

图3 总体治理设计

结合各区段的实际情况,根据前文确定的帷幕注浆参数,各治理区段帷幕注浆参数见表4。

4 注浆效果评价

以均昌隧道左洞第一循环补充注浆为例,现场采用检查孔法和涌水量分析法对本循环帷幕注浆效果进行检验。

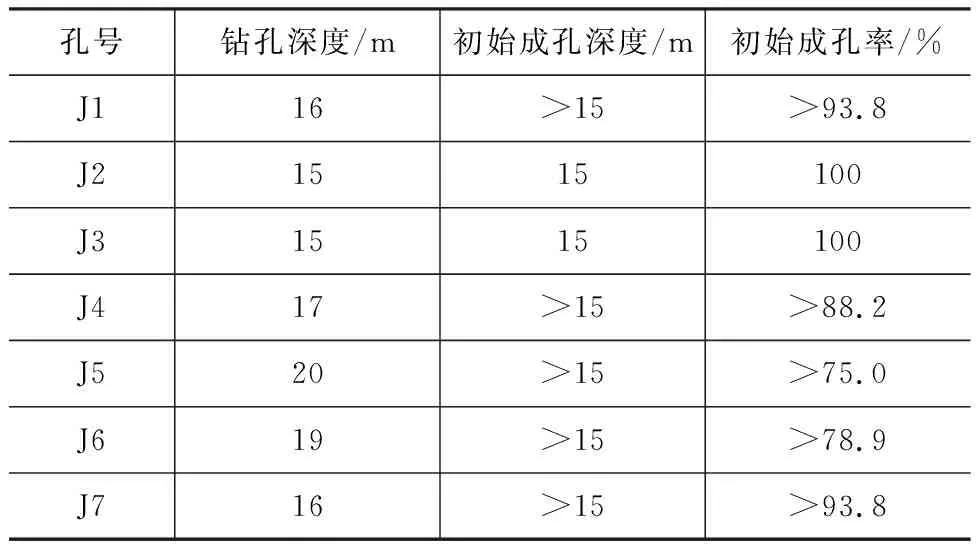

(1)检查孔法。根据注浆效果检查评定要求,同时兼顾施工难度,现场设7个检查孔对注浆堵水加固效果进行评价。检查孔成孔情况见表5。

表4 各治理区段帷幕注浆参数

注:帷幕注浆结束后右洞第一循环开挖至CK7+851,其余开挖14 m,预留6 m防突岩帽。

由表5可知,检查孔初始成孔率均较高,初始成孔率达到75%以上,初始成孔率满足注浆合格标准。

(2)涌水量分析法。所有检查孔的涌水量均满足设计文件规定的每孔每延米涌水量小于0.20 L·min-1且单孔涌水量小于3 L·min-1的要求。其中帷幕注浆检查孔最大单孔涌水量为0.16 m3·h-1,其余涌水量在0.12 m3·h-1以内,对隧道涌水有了较好的控制。

5 结 语

依托均昌隧道,分析其涌水突泥原因和施工技术难点,结合灾害具体情况并经方案比选确定了全断面帷幕注浆方案,取得较好处治效果,结论如下。

表5 检查孔成孔情况统计

(1)施工前应加强地质勘察深度并重视超前预报工作。

(2)均昌隧道不良地质段的处治方案采用全断面帷幕注浆方案是正确可靠的,采用C-GT双液浆和C-S双液浆相配合的注浆材料,可以达到较好的注浆效果。

(3)借鉴经验的同时要考虑实际的围岩情况。采取全断面帷幕注浆处治,不能忽视帷幕厚度及仰拱部分注浆加固,以提高衬砌周围岩体的承载能力。