某铁尾矿再选回收工艺改造实践

姚世谭 王 磊

(浙江漓铁集团有限公司)

浙江漓铁集团有限公司属中型铁矿企业,选矿厂设计原矿处理能力100万t/a。随着国内矿产品市场价格的进一步下滑,企业为提高生存能力,于2015年完成了三段破碎(多段抛废)+高压辊磨工艺替代原一段粗破+自磨工艺和40万t/a废石资源整合利用技术改造,节省了选矿磨矿单位电耗,增加了建材销售收入,提高了企业经济效益。

目前选矿厂实际生产中,总尾矿还包括废石资源整合利用项目提取建材产品后产生的尾矿浆,总铁品位和磁性铁含量相比技改前高出很多,使盘式回收机不能适应现有生产需求,回收后的外排总尾矿品位和磁性铁含量均未达到磁性铁小于1.5%的要求,不仅造成铁金属的流失,浪费资源,还严重制约选矿技术经济指标和企业经济效益。为达到充分回收有用矿物资源、提高企业经济效益的目的,进行尾矿再选试验。

1 尾矿性质

1.1 尾矿指标

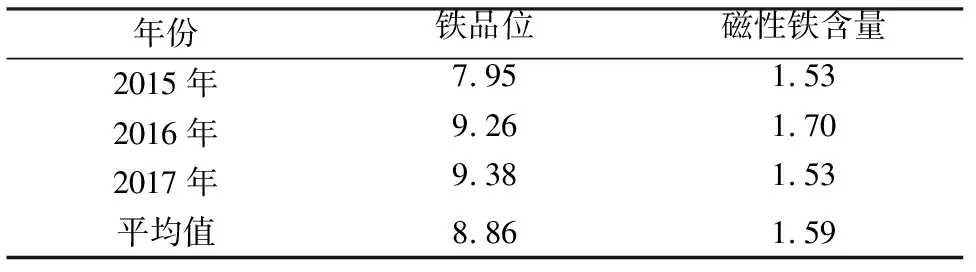

统计近几年经济技术指标,总尾矿铁品位和磁性铁含量见表1。

表1 总尾矿铁品位和磁性铁含量 %

从表1可以看出,近几年总尾矿铁品位平均8.86%,磁性铁含量高达1.59%。

1.2 原再选指标

原总尾矿再选工艺为中磁选—中磁精矿弱磁选闭路流程,分别采用2台φ1 200 mm×1 000 mm环形盘式回收机(磁场强度104 kA/m)和φ600 mm× 1 200 mm筒式磁选机(磁场强度144 kA/m)进行。2017年8月1日、4日、9日总尾矿回收指标见表2。

表2 盘式回收机和尾矿再选精矿指标 %

从表2可以看出,中磁尾矿(外排尾矿)铁品位和磁性铁含量分别为8.85%、1.53%,相比回收前分别仅降低了0.27,0.18个百分点;中磁尾矿磁性铁含量仍高达1.53%,弱磁精矿TFe品位仅43.13%,均未能达到设计要求,拟采用筒式磁选机代替盘式回收机进一步提高回收指标。

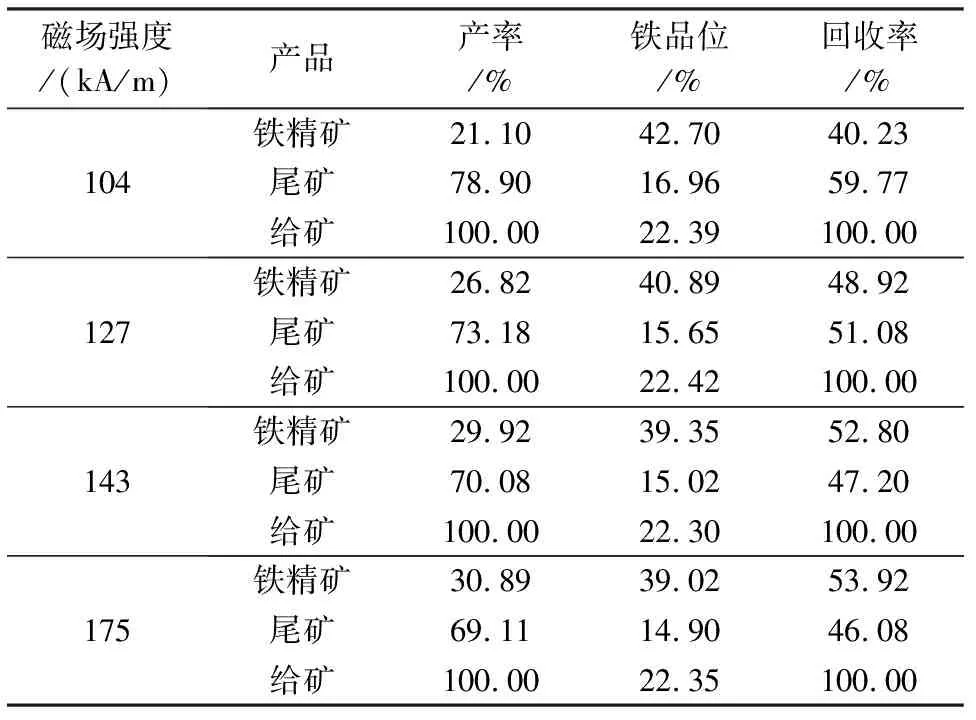

2 尾矿再选磁选试验

2.1 中磁机再选试验

为进一步降低总尾矿铁品位和磁性铁含量,2017年5月从生产现场取样,采用T-CCT1006型永磁筒式粗粒磁选机(磁场强度318 kA/m)进行1次再选试验,结果见表3。

从表3看出,总尾矿经一段永磁筒式磁选机再选,铁精矿产率 2.95%、铁品位22.37%,尾矿品位和磁性铁含量分别由6.81%、0.99%降低至6.34%、0.70%,分别下降0.47,0.29个百分点。

表3 总尾矿中磁再选试验结果 %

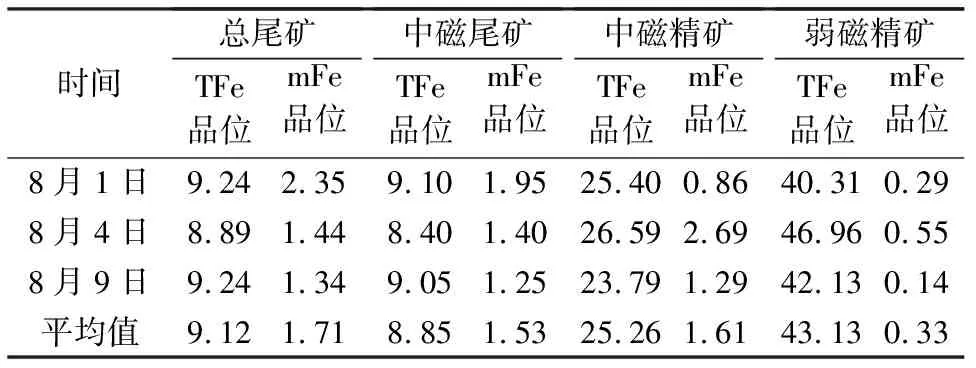

2.2 中磁精矿弱磁选试验

由于中磁精矿一般存在机械夹杂情况,铁品位较低,为进一步提高铁精矿品位,在实验室利用400 mm×250 mm鼓式磁选机对中磁精矿进行精选磁场强度试验,结果见表4。

表4 中磁精矿弱磁选试验结果

由表4可知,随着磁场强度的增大,铁精矿品位不断下降,回收率不断上升。综合考虑铁精矿品位和回收率,选择弱磁选磁场强度为143 kA/m。

3 筒式磁选机选型与安装

3.1 筒式磁选机选型

在条件试验的基础上,根据目前外排总尾矿实际流量180 m3/h,选择φ1 050 mm×2 100 mm半逆流型筒式磁选机进行中磁选(磁场强度318 kA/m),中磁精矿采用φ600 mm×1 200 mm半逆流型筒式磁选机(磁场强度143 kA/m)进行弱磁选以进一步提高铁精矿品位。

3.2 筒式磁选机安装

保留和不损坏原盘式回收机进行尾矿再选流程改造,设计采用在高浓度泵房外新建7.5 m高架式钢平台方式安装1台φ1 050 mm×2 100 mm筒式磁选机,平台分2层,上层安装磁选机,下层为选别尾矿通道和检修平台。改造原分矿箱并升高2.6 m,使尾矿浆能自流给入中磁筒式磁选机,选别尾矿浆自流至原2台φ1 200 mm×1 000 mm环形盘式回收机溜槽,进入高浓度泵送喂料筒;当中磁筒式磁选机存在故障时,分矿箱可直接将尾矿浆自流给入2台φ1 200 mm×1 000 mm环形盘式回收机溜槽,构成备用再选系统。

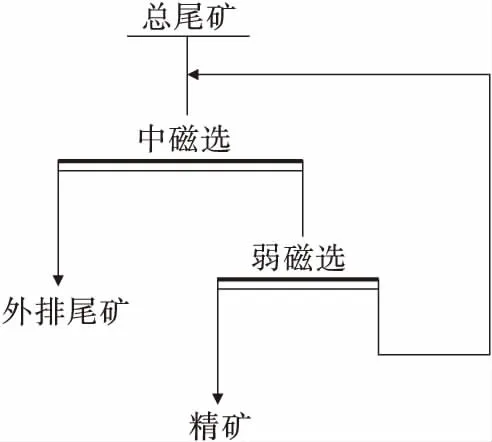

筒式磁选机中磁精矿自流至原φ600 mm× 1 200 mm筒式磁选机进行弱磁选,弱磁精矿自流至外场地堆干备用;弱磁尾矿自流至地沟与高浓度泵送喂料筒合并,泵送返回至中磁选构成闭路。尾矿再选工艺流程于2018年1月完成改造,改造后流程见图1。

图1 改造后尾矿再选工艺流程

4 改造效果

4.1 再选指标

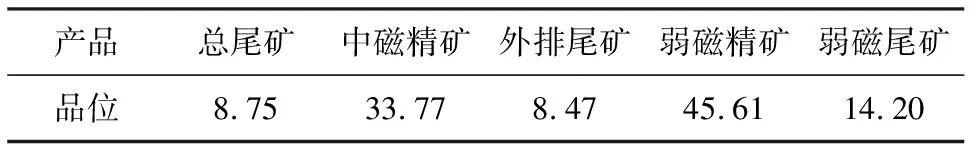

自2018年2月6日起对改造后的尾矿再选流程进行跟踪取样分析,总尾矿mFe品位1.33%,外排尾矿mFe品位1.01%,结果见表5。

表5 改造后尾矿再选流程各产品铁品位 %

从表5可以看出,外排尾矿铁品位8.47%,相比总尾矿下降了0.28个百分点,磁性铁品位下降0.32个百分点。中磁精矿铁品位33.77%,弱磁精矿铁品位45.61%,产率分别为1.11%、0.69%。说明采用筒式磁选机代替盘式回收机进行中磁选后,总尾矿再选流程外排总尾矿铁品位和磁性铁含量均明显下降,弱磁精矿铁品位提高了2.48个百分点。

4.2 经济效益

按总尾矿再选流程处理量1 272 t/d、每年生产220 d计算,每年可回收铁品位45.61%的铁精矿粉1 931 t,新增经济效益50多万元,经济效益显著。

5 结 论

采用φ1 050 mm×2 100 mm筒式磁选机代替原盘式回收机对漓铁集团选矿厂总尾矿进行中磁选—中磁精矿弱磁选闭路再选工艺流程改造后,外排尾矿铁品位和磁性铁含量明显下降,弱磁精矿铁品位由43.13%提高到45.61%,达到了充分回收有用矿物资源、提高企业经济效益的目的。