新疆某铅锌矿浮选工艺流程改造实践

林俊领 常慕远 刘军华 陈 俊

(新疆宝地矿业股份有限公司)

新疆某铅锌矿选矿厂入选矿石为嵌布关系复杂的碳酸盐型铅锌硫化矿石,年处理量20万t。近年来原矿品位逐渐下降、可选性变差,现场生产时铅锌互含严重,精矿品位、回收率低。在分析选矿设备、工艺流程和工艺条件的基础上,选矿厂通过工艺流程改造,取得了较为理想的效果。

1 矿石性质

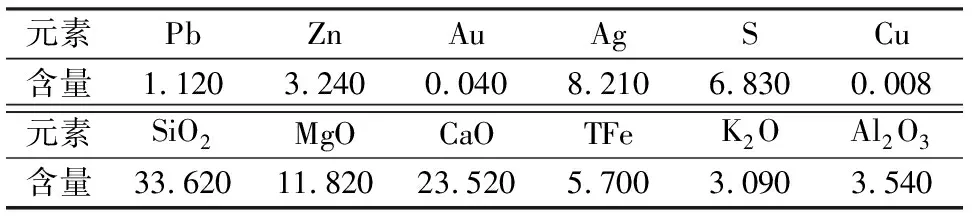

新疆某铅锌矿石主要有用矿物为方铅矿和闪锌矿,其他金属矿物为黄铁矿、磁黄铁矿、黄铜矿等;非金属矿物主要为碳酸盐矿物和石英,其次为辉石和云母,其中碳酸盐矿物含量高达54.33%。矿石化学多元素分析结果见表1,铅、锌物相分析结果分别见表2、表3,方铅矿、闪锌矿粒度分布见表4。

表1 矿石化学多元素分析结果 %

注:Au、Ag的含量单位为g/t。

表2 铅物相分析结果 %

表3 锌物相分析结果%

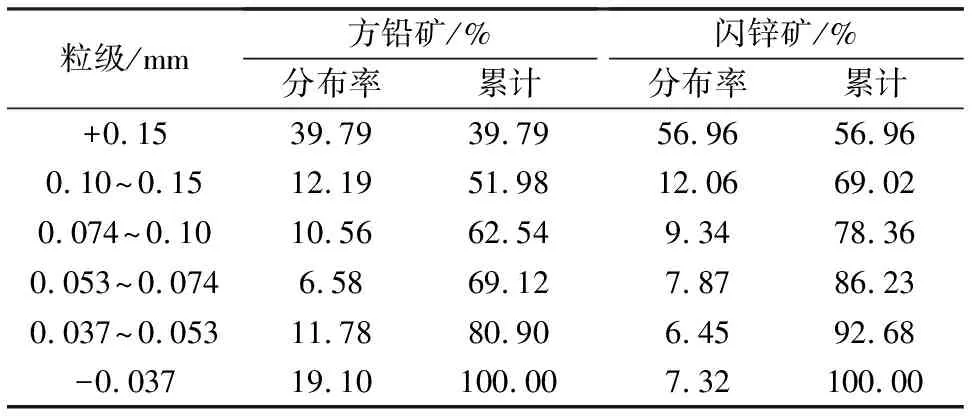

表4 方铅矿与闪锌矿粒度分布

由表1至表4可知,矿石主要有价金属元素铅、锌品位分别为1.12%、3.24%,铅主要以硫化铅的形式存在,占总铅的85.71%;锌主要以硫化锌的形式存在,占总锌的91.98%。闪锌矿嵌布粒度较粗,以粗粒浸染为主, -0.074 mm粒级占21.64%,影响闪锌矿单体解离;方铅矿以粗细粒嵌布为主,其他粒级分布较均匀,方铅矿细粒级比闪锌矿多,-0.074 mm 粒级占37.46%,给后续铅的回收带来不利影响。

2 原工艺流程与选别指标

改造前,选矿厂采用优先浮铅再浮锌的工艺流程进行生产,采用碳酸钠作调整剂、硫酸锌+亚硫酸钠作闪锌矿抑制剂、乙硫氮作捕收剂、2#油作起泡剂进行1粗4精1扫铅浮选,采用石灰作黄铁矿抑制剂、硫酸铜作闪锌矿活化剂、丁基黄药作捕收剂、2#油作起泡剂对浮铅尾矿采用1粗3精1扫锌浮选。原浮选工艺流程见图1,生产指标见表5。

图1 原选矿工艺流程

表5 原生产指标%

由表5可知,改造前铅精矿品位41.44%、含锌7.86%,回收率76.09%,锌精矿品位43.93%、含铅1.11%,回收率83.63%。铅精矿和锌精矿品位和回收率均较低,且尾矿铅和锌品位均较高,铅精矿和锌精矿铅、锌互含程度也较明显,没有实现有效的分离。

3 流程改造

为查明生产指标差的原因,加强对矿石中铅、锌的分离和回收,对选矿厂进行多次流程考查,并分析精矿产品单体解离度。结果显示,铅精矿中方铅矿单体解离度仅61.50%,锌精矿中闪锌矿单体解离度仅64.80%;铅浮选作业铅精选1尾矿和扫选精矿产率较大,方铅矿单体解离度均只有40%左右。考查结果进一步验证了矿石中方铅矿和闪锌矿嵌布粒度粗细不均、细粒级部分难以单体解离的特点。因此,提高方铅矿和闪锌矿单体解离度、优化分选工艺、最大限度地回收方铅矿和闪锌矿是此次流程改造的重点[1-2]。

矿石中碳酸盐矿物含量较高,磨矿细度较大时会对浮选产生不利影响[3-4]。为进一步确定流程改造方案,对该矿石进行实验室小型试验。结果表明,在磨矿细度达到-0.074 mm 80%以后,继续增大磨矿细度,铅浮选试验指标反而恶化;增加中矿再磨和精矿再磨作业既可以减少再磨矿量、降低磨矿成本,又可以有效提高方铅矿和闪锌矿单体解离度,改善选别指标。增加铅锌浮选的扫选次数,有利于控制尾矿品位,提高选矿回收率。

经分析比较,最终确定流程改造方案为增加铅中矿和锌粗精矿再磨作业,对铅浮选和锌浮选各增加1次扫选作业。增加的主要设备有2台MQY1530 mm湿式溢流型球磨机、2组FX-250 mm水力旋流器、2台SF-4 m3浮选机和4台JJF-4 m3浮选机。改造后的浮选工艺流程见图2,生产指标见表6。

图2 改造后的浮选工艺流程

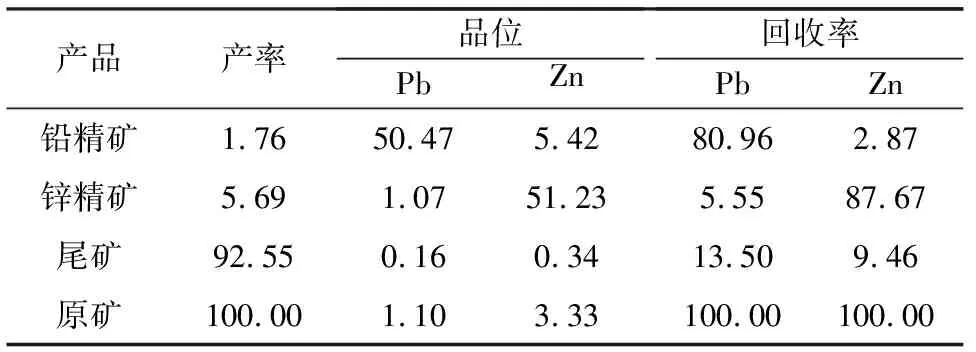

表6 改造后生产指标%

对比表5和6可知,流程改造后,铅精矿品位提高了9.03个百分点,回收率提高了4.87个百分点;锌精矿品位提高了7.30个百分点,锌回收率提高了4.04个百分点;铅精矿锌含量和尾矿铅、锌品位都显著降低,锌精矿铅含量也有所下降,选别指标显著提高,铅精矿和锌精矿铅、锌互含程度大大下降。

4 经济效益对比

为分析流程改造的经济合理性,从改造前后选矿厂处理每吨矿石增加的成本和产值2个方面计算经济效益。

(1)流程改造共增加设备投资约90万元,增加用电设备功率280 kW。相比原生产成本,改造后处理原矿增加成本约5.7元/t,其中折旧费、材料费和修理费增加2.0 元/t,电费增加3.7元/t。

(2)产值以处理每吨铅品位1.12%、锌品位3.24%的原矿进行测算,改造前后铅精矿市场价格分别为9 700元/t金属、10 400元/t金属,锌精矿市场价格分别为11 500元/t金属、12 700元/t金属。计算可得改造前后产值分别为394.26,455.05元/t原矿。

因此流程改造后,处理每吨原矿可增加产值60.79元/t,增加经济效益55.09元/t,选矿厂每年可增加经济效益约1100万元。

5 结 论

(1)新疆某铅锌矿选矿厂矿石主要目的矿物方铅矿和闪锌矿嵌布粒度粗细不均,都以粗粒嵌布为主,其中-0.074 mm细粒分别占37.46%、21.64%,影响单体解离,对铅精矿和锌精矿回收率的提高不利。另外矿石中碳酸盐矿物含量较高,容易造成过磨,最终导致原选矿工艺流程生产指标较差,铅精矿和锌精矿铅锌互含明显。

(2)通过增加铅中矿、锌粗精矿再磨和铅、锌扫选次数改造工艺流程后,铅精矿品位50.47%、含锌5.42%,回收率80.96%,铅品位提高了9.03个百分点,回收率提高了4.87个百分点;锌精矿品位51.23%、含铅1.07%,回收率87.67%,锌品位提高了7.30个百分点,回收率提高了4.04个百分点,生产指标大大改善,每年可增加经济效益约1 100万元。

——为何每个猪场差异如此之大?