MB捕收剂在陕西凤县某铅锌矿锌浮选中的应用

王 洋 赵彦杰 吴天骄

(1.宝鸡西北有色七一七总队有限公司;2.西安西北有色地质研究院有限公司)

陕西凤县某铅锌矿选厂采用抑锌浮铅优先浮选流程,选铅捕收剂使用BK906,白灰作pH调整剂和黄铁矿的抑制剂,用量1.5 kg/t。在选铅过程中,由于黄铁矿没有得到足够的抑制而进入选锌流程,在硫酸铜的活化作用和丁基黄药的捕收作用下大量上浮,严重影响锌矿物上浮速率,影响锌精矿质量,锌回收率也波动较大。为提高锌精矿质量,白灰用量始终维持在6 kg/t左右,白灰的大量使用恶化回水水质,加大了环保压力,并进一步造成选矿的指标波动。

鉴于捕收剂MB对闪锌矿选择性和捕收性能均较强、对黄铁矿捕收能力弱的特性,在生产上进行工业应用试验,以实现中碱度环境下该铅锌矿的选矿回收[1-10]。

1 矿石性质

矿石主要载锌矿物为闪锌矿,闪锌矿主要和铁白云石、石英、菱铁矿、方铅矿、黄铁矿等连生,连生体以富连为主。矿石磨矿至-0.074 mm 65%~70%,进行矿物组成、闪锌矿粒度分析、闪锌矿解离度分析,结果分别见表1~表3。

表1 矿石矿物组成及含量 %

表2 矿石闪锌矿的粒度组成

表3 闪锌矿解离度分析结果%

从表1~表3可知,矿石主要金属矿物为菱铁矿(褐铁矿)、闪锌矿、黄铁矿、方铅矿,非金属矿物主要为石英、铁白云石、白云母、方解石,其他矿物较少;闪锌矿单体解离度81.38%,单体解离情况较好,无需进一步磨矿。

2 试验结果与讨论

以硫酸铜为选铅尾矿中硫酸铜的活化剂,利用MB捕收剂代替丁基黄药并按选厂实际生产流程进行锌浮选试验。试验在硫酸铜用量280 g/t、2#油用量80 g/t的条件下进行,流程见图1。

2.1 MB用量试验

根据MB药剂性质,使用白灰调节矿浆pH=12~13,其他条件不变,进行锌浮选MB用量试验,结果见图2。

由图2可知,随着MB用量的增加,锌精矿品位不断降低,锌回收率先上升后下降,因此确定MB用量为40~50 g/t,此时锌精矿回收率处于高水平,锌品位也相对较高。

图1 锌浮选试验流程

图2 MB用量试验结果

2.2 矿浆pH试验

在MB用量45 g/t的条件下进行矿浆pH试验,结果见图3。

图3 MB与pH用量试验结果

由图3可知,随着矿浆pH的增大,锌精矿品位先上升后下降,回收率先上升后趋于平缓。综合考虑,确定锌浮选适宜的矿浆pH=9~12,此时锌精矿品位和回收率均处于较高水平。实际生产时应控制矿浆在10~11较为合适,对应的白灰用量为 4 500 g/t。

2.3 工业试验

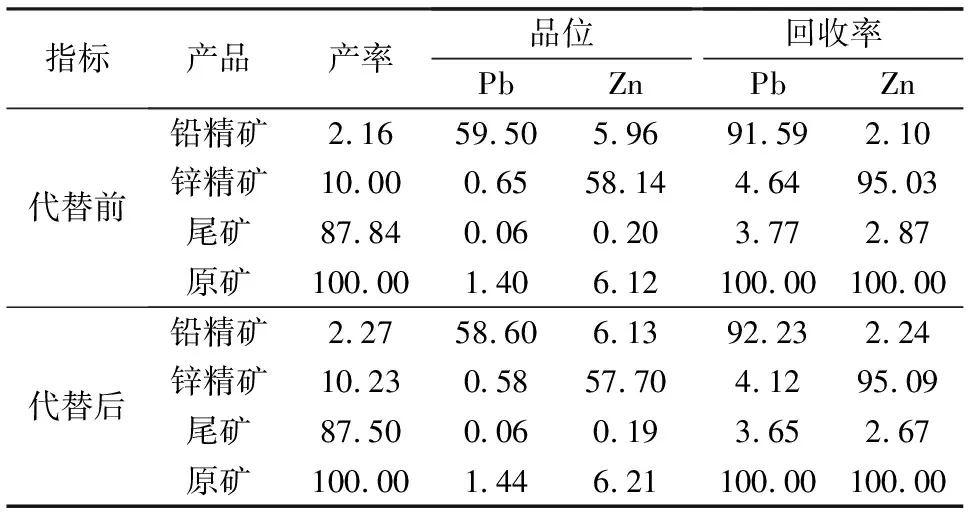

在条件试验的基础上进行MB代替丁基黄药工业试验,并根据中矿返回量适当调整药剂用量。试验流程见图4,结果见表4。

图4 锌浮选工业试验流程

表4 MB代替丁基黄药前后浮选指标对比%

由表4可知,MB代替丁基黄药作为锌浮选捕收剂后,工业试验锌浮选指标整体变化较小。在生产现场发现,使用MB时锌浮选槽内泡沫比使用丁基黄药时更加干净,泡沫杂质明显较少,有利于浮选工的操作,降低指标波动程度。

3 生产应用

3.1 经济效益

MB捕收剂代替丁基黄药后,应用于选矿工业生产1 a,效果良好,生产指标与工业试验指标相似,且较优于代替前。考虑到表4结果,不考虑指标变化对经济效益的影响。按原矿处理量1 000 t/d计算,锌浮选作业药剂成本分析见表5。

由表5可知,MB代替丁基黄药后,锌浮选作业捕收剂选锌,药剂成本降低了946.4元/d;按照每年生产330 d计算,可节约药剂成本31.23万元/a。

表5 MB使用前后锌浮选作业药剂成本对比分析表

3.2 环境效益

MB代替丁基黄药后,白灰用量减少1.5 t/d,降低了白灰对回水水质的影响,有利于降低生产用水成本,减少环境污染。

4 结 论

(1)陕西凤县某铅锌矿石铅品位1.5%、锌品位5.8%,铅、锌均主要以硫化矿的形式存在,主要目的矿物为方铅矿和闪锌矿,脉石以石英、白云母等为主。矿石磨至-0.074 mm 65%~70%时,77.39%的闪锌矿分布于-0.074 mm粒级中,单体解离度81.38%。

(2)采用MB代替原丁基黄药对选铅尾矿进行锌浮选,在选矿指标变化不大的前提下,浮选泡沫杂质含量明显较少,指标波动程度大大减小。同时减少白灰用量1.5 kg/t,提高了回水水质,能为选矿厂节约药剂成本 31.23万元/a,经济效益和环境效益明显。