航空发动机机匣加工工艺研讨

沈阳机床(集团)有限责任公司 徐吉存

航空发动机机匣加工具有结构复杂、加工工艺性差、精度要求高、加工余量大、刚性差等特点,在其加工过程中易产生加工变形。通过研究航空发动机机匣的加工机床、刀具应用等加工工艺,分析机匣加工变形的原因,结合航空发动机机匣毛坯特点及加工工艺方法,提出的加工变形控制的措施,对薄壁类机匣的加工有一定的指导作用。

航空航天技术发展日新月异,航空发动机技术首当其冲,作为航空发动机的核心关键部件的机匣,为了满足其功能需求结构变得越来越先进复杂,机匣类零件的结构相应的也变得复杂,机匣设计结构也越来越先进、精巧,单一机匣所具有的功能也越来越多,同时加工制造的难度也大大增加。机匣属于薄壁圆盘型零件,控制加工变形显得尤为关键,这就要求制造机匣零件的工艺方法不断得到改进与提高。

一、机匣加工工艺

1.加工工艺特点及切削机床的选择

(1)加工工艺特点

航空发动机机匣具有各种复杂形状的凸台和型腔等集合特征结构,而且机匣在壁厚方面变化较大,对加工提出了很高要求。机匣加工表面主要分为内、外两部分,如图1所示。由于其外部需要连接到许多如电气、冷却、油路及管路等附件系统,导致其表面形状结构复杂,对机加要求比较高,尤其是对位置和尺寸精度要求较高;另外发动机机匣的内部主要是承载其压气机的涡轮叶片,包括动、静力叶片,这些都是其关键的动力输出部分,所以也对制造精度要求较高。综上所述,机匣制造加工工艺的难点主要体现在材料切除率高、薄壁易变形、材料难切削和对刀具切削性能要求高等多个方面。

(2)切削机床的选择

按照常规加工工艺路线,发动机机匣内腔表面及前后安装边需要数控车削加工,外腔型面及安装座采用五轴联动机床加工,传统加工涉及到二次装夹误差,难以保证加工精度要求。随着数控加工技术的发展提高,航空发动机机匣一般采用铣车复合加工方式,这样可有效的避免二次装夹带来的找正误差。机匣的加工装卡位置如图2所示。采用铣车复合技术,可以在一台铣车复合加工中心上一次装夹完成机匣的内、外表面铣车加工,以及零件表面上孔加工。因此,针对发动机机匣整体薄壁环形结构特点及其功能实现技术要求,特制定了以下铣车复合加工方案,使端面基准、端面孔及止口表面通过一次装夹在一台机床上加工完成,从而提高加工效率,保证加工质量。夹具设计时要考虑拆卸、定位和夹紧方便可靠,减少辅助时间,提高整体加工效率。

图1 机匣内、外壁

图2 工件装卡位置

2.刀具选择

航空发动机机匣加工主要体现在高速、高效、高精等方面,刀具的合理选择尤为关键。在选择刀具时,首要考虑满足加工精度,其次是可靠性及效率成本等因素。

(1)车刀的选择

粗加工选择顶角为80度菱形或四方双面切削刀片,为了提高加工效率和节省成本,粗、半精和精加工可选择同一把陶瓷车刀。

(2)铣刀的选择

在粗加工铣削刀具的选择时,应在加工动作空间允许的情况下尽可能地选用大直径刀具,从而保证一次铣削面积尽可能大,不用频繁换刀,既可以提高金属切除率,又可以提高加工效率。精加工时避免选用一把刀加工所有的部位,应根据不同的部位和不同的区域选用不同的刀。为了保证零件的光洁度及加工质量,精铣宜使用带圆角的整体硬质合金铣刀。

(3)钻头的选择

依据孔径大小及相应精度要求不同选取钻头,直径大的孔径选用U钻头,精度要求不高的一般孔径采用带涂层的硬质合金钻头,对于精度要求较高(7级精度以上)的孔采用钻、扩、铰来加工。为了提高加工效率和节省成本,10mm以上的铰刀采用可换头的形式。

3.工艺路线

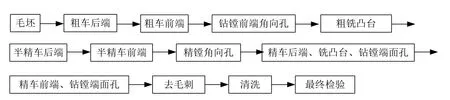

按照上述的工艺编制方法与原则,将航空发动机机匣的工艺路线规划如下如图3所示:

图3 机匣加工工艺路线

从工艺路线上来看,该零件的粗车前后端面及工艺定位孔加工用数控立车来加工实现,其它所有机加工序均在铣车复合加工中心上完成。

二、加工变形及其控制

1.加工变形影响因素

航空发动机机匣属于典型的难加工材料制造的复杂薄壁零件,其加工变形问题主要集中在毛坯处理和加工工艺安排上。

(1)毛坯影响

机匣类零件现在大量采用铝合金、钛合金、耐高温合金、高强度钢等铸件。航空发动机机匣毛坯属于大尺寸、结构型面复杂的精密铸造件,受到国内铸造技术的限制难免会出现一些铸造缺陷,如少肉缺肉现象及工艺铸造基准达不到要求等。由于工期紧,加工前及加工工序间的时效处理不充分也会给最终的加工精度造成很大危险。

(2)加工工艺影响

加工工艺的影响主要在于装卡刚度、走刀路线的合理规划及切削参数的选择等方面。由于航空发动机机匣件属于大型薄壁零件,在装卡过程中通过增加辅助支撑来提高工件的装卡刚度,另外通过模拟仿真软件规划走刀路线及工艺切削参数优化。

2.加工变形的控制

加工变形的控制主要从以下几个方面考虑:应力释放、合理装夹及在线检测控制等。

(1)应力释放

航空发动机机匣毛坯在加工前需要进行自然时效处理,通过合理安排加工工序使工件在加工过程中有应力释放过程。毛坯提前准备时间宜在半年以上,至少是提前两到三个月。另外合理分配粗、精加工余量,尽量减小精车的切削量,使切削应力逐步均匀释放,减小变形。

(2)合理装夹定位

对机匣进行合理的装夹,能够有效的减小发动机机匣的加工变形。尽可能采用一次装夹,进行机匣的完整加工。在机匣装夹过程中宜采用辅助支撑或内涨紧套的形式。定位方式采用一面两销,利用后端面的止口面作为加工定位面。

(3)工艺流程优化及在线检测控制

细化加工工艺流程,充分利用先面后孔、工序集中的工艺流程原则,优化切削参数及走刀路线,合理分配粗精加工余量,充分释放切削应力。

由于锥体机匣外壁直径尺寸和外壁安装座表面距回转中心距离尺寸的测量无法使用通用测具和专用测具实施手工测量。通常需要在全部尺寸加工结束后,从机床卸下,由三坐标测量机测量上述尺寸,即离线检测。当检测尺不合格需要返工时,只能在机床上重新装夹、再次加工。二次装夹在定位精度上引起的误差,对零件返工合格率影响非常大。

为解决此类问题,可以在铣车复合加工中心上使用在线检测功能,实现了环形机匣外壁直径等尺寸的在线检测及控制。并对加工尺寸给予补偿和修正,能够提高机匣一次加工合格率。

三、结论

本文通过研究航空发动机机匣的加工机床、刀具及加工工艺路线,分析了航空发动机机匣加工变形的影响因素及控制方法。综上所述,通过航空发动机机匣加工工艺技术研究,能够缩短机匣加工周期,减小加工变形,从而提高加工效率及加工精度,为机匣类零件的加工提供技术支持。 □