在线测量和智能修正技术在数控机床上的应用

北京精雕科技集团有限公司 孟少鹏

随着现代制造业对零件加工要求的不断提升,越来越多的制造企业都在向着智能化高效生产的方向进行转型,而在这种高效稳定的智能化生产过程中,离不开机械加工中在线测量技术的强力支撑。目前,这项技术在机械行业内已经逐渐被应用到了实际生产当中,确实帮助制造企业提升了产品的生产效率,改善了生产品质,降低了生产成本。本篇文章主要结合北京精雕独立研发的在线测量和智能修正技术,对这项技术的应用优势及发展情况做一阐述。

一、为什么要引入在线测量和智能修正技术

智能化是现代信息社会工业奋斗的目标所在,要实现智能化生产,就必须首先让数控机床实现智能化,要让切削过程变得更透明,更易于控制,那么这就必须追溯到产品加工的品质问题上。在CNC加工过程中,尺寸精度是评测产品品质的主要指标,造成尺寸精度不合格的因素是由于各类误差复合作用形成的,包括:机床精度、材料变形、夹具形变、夹持变形、刀具磨损、切削工艺、人为操作、环境温度等等,而这多方面的因素在不同的加工领域、不同的加工环节所起的作用是不同的,加工中的这类误差极易形成难以控制的复合误差,而形成的这种误差是客观存在的,也是难于避免的,这样就会导致加工结果难以判定。

面对这样的问题,在一般的工艺生产中,就会在生产加工过程中间增加一些检验工序,这样不仅增加了工序环节,增加了辅助成本,而且会导致整个生产流程不连续,尤其在3C产品加工中,这种问题更加明显。而产生的这种不连续和不稳定的问题的关键原因是:在加工过程中,技术人员无法直接在机床上监控切削过程的中间结果和最终结果,并对加工结果进行实时修正,只能在一个工序的结果形成后离机交给检验工序去判断,合格品才能转入下道工序,不合格品要么报废,要么返回本工序进行返修。如果对于精密模具行业,模具成本高昂,技术员在加工完成后真的心里没底,只能凭借所谓的经验去判定。

因此,为了解决这类问题,“在线测量和智能修正”技术应运而生。这种技术把三坐标测量机上的部分功能集成到机床上,实现了加工过程和机内测量的一体化。在线测量和智能修正技术不仅可以检测加工前、加工中、加工后的几何误差,实现了加工过程的闭环效果,而且还可以基于这些测量结果自动修正加工坐标系、自动修正切削参数、自动修正切削轨迹、自动修正切削用量,从而实现对过程的智能修正,使得整个生产管理过程更加稳定高效。

二、基于“在线测量和智能修正”技术的“制检合一”应用

在线测量和智能修正技术将加工与检测安排在了同一台设备进行工作,实现了工件的数字化采集工作,并根据所测数据进行数学分析、几何评价、工艺改进,可以说,这项技术是北京精雕集团的一项特色的标志性技术、一项标杆技术。基于这项技术形成的“制检合一”生产模式已经在多个产品领域取得了重大突破,解决了多项生产技术难题,保证了制造企业的连续性高效稳定生产。

1.在线测量和智能修正技术在大批量生产中的应用

在产品批量加工中,为了提升产品的品质,传统的生产模式就是在生产环节中不断地增加检验环节,工序检验的环节基本都是由人工来完成的,这种方式虽然可以提升本道工序的准确性,提高整个生产制程的稳定性,但是随着产品要求的不断提升,工序段数的不断增加,这种方式暴露出来的问题也越来越突出。首先,人工检验就引来了人工检验误差,人工检验误差就更为随机,在生产线上,实现了测量过程的自动化:离线测量模式自动化程度低,很多检测数据都是依靠质检人员手工录入,而在线测量技术实现了数据的自动检测、自动存储、自动计算,中间不存在人工干预,自动化程度高。

(4)在线测量和智能修正技术提升了生产的连续性:在线测量系统可以实现加工产品在序前、序中、序后的状态检测,对于不合格的产品直接剔除,减少了人工调机的辅助时间,改善了整个产线的生产节拍,提升了生产的连续性。把合格品误检、不合格品漏检的情况屡屡发生。其次,增加过程检验就会导致生产中断,影响生产的整体连续性,而且这些增加的检验工序基本都是由人工完成,这无疑又增加了人工成本。

为了提升整个产品批量生产的稳定性,改善生产流程的连续性,越来越多的生产企业选择了在机床上增添在线测量系统,对生产过程进行管控,形成了一种全新的“制检合一”生产理念。在线测量和智能修正技术在批量性产品加工过程中体现的优势主要包括以下几点:

(1)在线测量和智能修正技术可以提升生产效率:传统的生产模式工序流转环节多,尤其对于检验环节,花费的时间就更多,从检验工序上分,包括首件检、巡检、换刀检等,从检验流程上分,又包括上下料、工件流转、检验室排队、离线检验等,从检验成本上分,包括人工成本、检具成本、时间成本、辅料成本等等,可以看出,影响生产效率的因素就是一些辅助工作。增添在线测量系统后,实现了测量加工一体化,所有测量工序都可以在机内完成,加工完成后直接测量,节省了80%以上的辅助时间,同时降低了生产成本。

(2)在线测量和智能修正技术可以保证既定工艺准确执行:传统的检验模式基本都是依靠人工来完成,只要是有人参与的工作,必然会存在犯错的机率,比如巡检人员不能严格按照预设的巡检间隔去采集数据,存在漏检现象等等,如果出现漏检尺寸,流过好几道工序才发现,处理起来就会非常麻烦,甚至会造成一些不可挽回的损失,这就归结为工艺执行的严格度和准确度问题,反观在线测量技术,整个过程均由程序控制,能够严格执行既定的流程。

(3)在线测量和智能修正技术

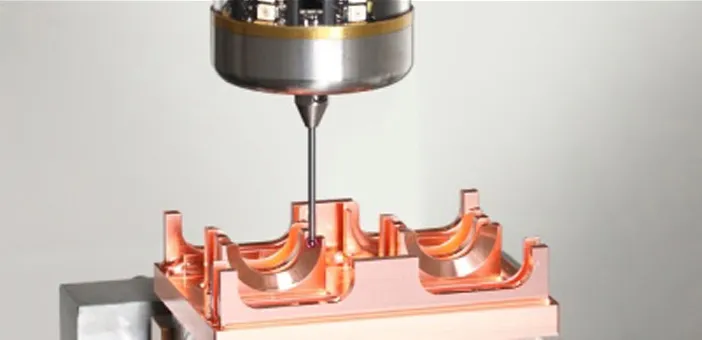

2.在线测量和智能修正技术在精密模具行业的应用

在精密模具加工行业,为了使得加工出的模具尺寸合格,那么就是要对每道工序的切削余量进行管控,余量稳定了,加工出的产品质量就稳定了。传统的模具加工方式就是无法预知CNC加工后的模具品质,只能下机进行检测,若没有加工到位,就只能返回CNC进行返工。那么,在这种情况下,精雕在线测量和智能修正技术的价值就充分体现出来了,在加工之前,可以自动修正加工坐标系,在加工中,可以动态检测切削余量的分布,提升工艺改进的准确性,在加工后,可以检测零件加工精度,包括尺寸精度和形位误差,确保放心下料,从而保证加工过程的连续性与稳定性,减少后端修模的工作量,提升一次合模的成功率。

因此,在精密模具加工方面的应用点主要包括:

(1)加工面余量测量及修正:刀具磨损、让刀变形、刀具尺寸不标准等都会造成模具加工面余量不均匀,模具分型面余量不均匀不仅会造成配模失败,还会造成模具在锁模力的作用下挤压变形,影响模具使用寿命,传统只能通过更换新刀反复精加工或修模。精雕在线测量和智能修正技术可以在线测量模具加工面余量,真正实现制检合一,缩短模具加工周期。

(2)接刀痕测量及修正:模具型腔内的圆角位置多数是需要加工到位的,需要进行清根处理,但是因为对刀具尺寸、工件加工余量、主轴热伸长无有效的管控措施,导致更换刀具后会出现接刀痕。精雕在线测量和智能修正技术可以实时测量刀具加工状态下尺寸、刀长及加工余量,从而避免接刀痕产生。

(3)刀具中心点偏移测量及管控:一般模具加工周期都比较长,由于振动、温度等因素影响,会造成加工原点漂移导致工件加工偏位,最终表现在产品上就是合模线偏位,以前没有什么很好的办法解决。精雕在线测量和智能修正技术可以实时检测工件加工原点,智能补偿加工程序,减少原点漂移影响。

(4)模具表面轮廓度和关键尺寸的测量:模具表面轮廓度和一些关键尺寸的管控,直接影响着模具本身的品质,以前没有量化的管控分析手段,无法对这些关键尺寸进行实时测量,导致生产工艺落后,模具生产周期长,不能按时交货。精雕在线测量和智能修正技术可以在机检测模具的表面轮廓度和关键尺寸,直接对这些关键尺寸进行评测分析,进而改善工艺,稳定生产。

君为臣纲由董仲舒首先明确提出,到宋代始彰显,如阎若璩所说:“‘忠臣不事二君,贞女不更二夫’之言,直至宋代而明,一明于宋太宗责范质以死,一明于程伊川谓‘饿死事小、失节事大’。而后为人臣、为人妇者之防始严。”〔26〕(卷十四,P1673)理学的理论建构对君臣纲常的确立功不可没。理学家们认为臣对君应该像妇从夫一样,要从一而忠,所谓“忠臣不事二君,烈女不更二夫”〔27〕(卷四,P42)。

(5)基于表面余量测量方法的刀具磨损管控:有些模具加工区域非常大(一模多穴),小刀具使用多,加工时间往往也比较长,需要多把刀具分别进行加工,而且不同路径轨迹的刀具寿命也是不一样的,传统做法是定时观察加工效果并决定是否换刀,缺少定量管控刀具寿命的依据。精雕在线测量和智能修正技术可以实时检测刀具磨损情况,定量管控刀具使用寿命。

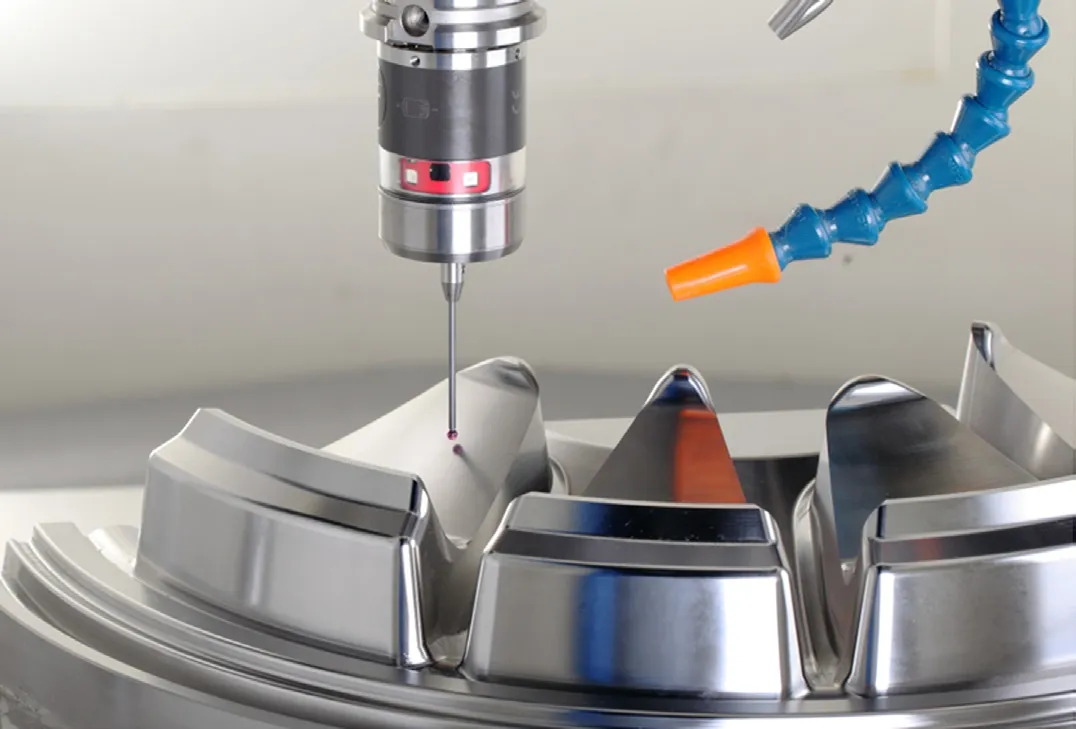

3.在线测量和智能修正技术在五轴精密零件行业的应用

目前,在线测量和智能修正技术已经成为了五轴机床的标配,通过在线测量和智能修正技术,不仅可以提升五轴精密零件的加工精度,而且还可以管控五轴加工流程,让五轴加工更加稳定,过程更可控,该项技术在五轴加工方面主要的优势体现在三个方面:

(1)在线测量和智能修正技术弱化了夹具的作用:夹具的作用主要包括固定和定位的作用,其实数控加工对夹具的要求,难点是在定位,尤其是为了保证批量生产,工件必须要通过夹具定位面来保证装夹精度,一些复杂零件的夹具定位部分设计都比较讲究,要求比较高,制造周期长,那么,费用高就是必然结果。而且夹具装夹到机床后,还必须通过人工进行打平、找正,这个过程也是比较费时间的。

那么使用在线测量和智能修正技术后,夹具只需要把工件固定到机床上,测头可以在工件上自动探测加工基准面的位置,计算出偏差数据,提供给机床,机床再根据偏差值进行自动摆正,而且也不需要人工干预。该项技术基本弱化了夹具的定位作用,仅需要对其进行粗定位即可。

(2)在线测量和智能修正技术实现了模糊基准零件的精确加工:压铸后的铸件,或者经热处理后的零件,经过多道工序到精雕五轴设备上做精细加工的零件,往往会出现基准模糊、基准精度传递损失的情况,这就需要加工时多次反复调整才能确认基准的准确性,这个过程以前全是通过人工来完成的,不仅工人的劳动强度大,而且整个生产过程很不顺畅。

采用在线测量和智能修正技术,可以很方便地识别工件的基准表面,模拟出虚拟的基准位置,再根据这个位置精铣加工出准确的基准位置,并以此为基准,完成后续的加工,整个过程完全自动化。

三、在线测量和智能修正技术的应用前景

通过以上几个方面的应用点来看,在线测量和智能修正技术已经成为智能化加工必不可少的一项支撑技术,那么,这项技术后期的应用前景主要包括以下几个特点:

(1)通用化:即对于任意复杂曲面、复杂模型,在线测量和智能修正技术都能给出合理的工艺规划,并按照一定的策略完成高速测量及补加工,确保不留死角。

(2)集成化:精雕在线测量和智能修正技术将持续完善集成化工作,将CAM软件、数控系统、测量技术、精密加工等体系以一定规范、采用特定接口高度集成在一起,实现数据的实时共享。

(3)智能化:即在线测量和智能修正技术将集成各类传感器,根据各类型的数据反馈做出判断,并调节工艺策略,实现自动化的智能加工。

(4)高速化:高速不仅体现在加工效率上,更要体现在数据采集及计算的效率上,要以更高的效率采集数据并对数据进行评测。 □