采空区下“三软”煤层综放开采矿压规律研究

吴 杰

(陕西陕煤韩城矿业公司下峪口煤矿,陕西 韩城 715405)

0 引言

长期以来,国内学者对“采空区”下综放和“三软”煤层综放开采分别进行了大量的研究:肖江等[1]运用UDEC数值模拟软件原始地层下和采空区下大采高综放矿压规律,揭示了采空区综放工作面超前应力集中系数影响范围更大,应力突变性高等特征;李龙清等[2]运用物理相似模拟试验分析研究了围岩应力场对上覆已采煤层对下覆煤层综放面的作用机理;周劲风等[3]运用数值模拟软件分析了采空区下不同煤矸介质属性和破断块度赋存时倾斜厚煤层综放开采煤岩的冒放规律;黄志增[4]通过现场实测研究分析采空区底板裂隙发育情况及综放面矿压规律,研究得到了采空区下特厚煤层综放工作面的矿压规律并分析了综放面的顶板破坏程度及其对矿压规律的影响。赵君[5]通过建立“三软”综放条件下工作面上覆煤岩活动模型,并进行工作面矿压规律实测,揭示了“三软”煤层综放工作面矿压规律特征;贠东风[6]等建立了“三软”综放条件下支架工作的力学模型,较全面的分析了导致支架倒架的主要原因,解决了三软大倾角综放工作面倒架问题;赵志超等[7]对“三软”综放工作面的合理参数和设备选型进行了理论计算分析;来兴平等[8]运用相似材料物理模拟分析研究了综放工作面围岩运移及覆岩破坏高度,探索了现场支架实测阻力与覆岩裂隙导水位置、导水量间的关系;岳宝祥等[9]认为综采放顶煤是实现工作面高产高效的有效途径之一,并较好解决了一套适合权台煤矿实现“三软”煤层综放的有效途径。这些研究重点在于采空区下或“三软”煤层综放开采问题,而采空区下“三软”煤层综放开采矿压规律研究还比较少。笔者以韩城矿区下峪口煤矿21326工作面为背景,采用数值模拟、相似模拟和现场实测对韩城矿区3#煤矿压显现规律进行了研究分析。

1 工作面概况

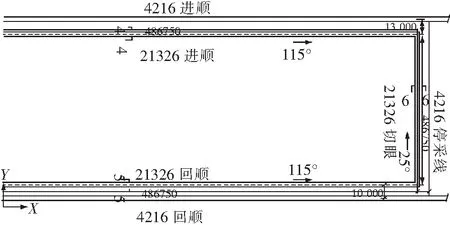

21326工作面位于二水平一采区北中部上山翼,北二下延大巷以北,原4216已回采工作面下方,地面位置位于庙后以东、刘家岭西北之间。地面标高940.4~852.0 m,盖山厚度548~504 m,主采3#煤层。工作面区域地层产状总体呈倾向W,走向N-S,倾角平均4°的单斜构造。21326进顺中部及浅部施工区域内受上峪口背斜构造影响,煤层及顶底板在走向方向内存在一定的起伏变化。21326工作面布置图如图1所示。

图1 21326工作面布置图

3#煤层厚6.0~9.5 m,顶板岩性为粉砂岩,灰黑色,结构较为致密,上部为层滑面,厚2.0~4.0 m,之上为细砂岩,深灰色,成分以石英为主,薄层状,泥质胶结层面多具炭泥质。底板距上部2#煤层底板垂距9.5~14 m,距5#煤顶板4.0~5.0 m之间,中间岩性以泥岩和炭质泥岩为主,属地质构造破碎带,岩体破碎。工作面中部煤层中含有一层夹矸,厚0.1~0.2 m。

2 综放开采数值模拟分析

数值模拟以21326工作面实际地质条件为基础,根据21326工作面顶底板岩性及岩层分布情况,运用UDEC建立了工作面数值模拟的力学模型,计算模型的长度为200 m,高度为64.3 m,模拟采深430 m,模拟3#煤层厚度6.3 m,原始数值计算模型如图2所示。每次开挖步距为2.0 m,考虑到模型边界效应对计算的影响,模型左右两侧设置50 m的边界煤柱。模拟计算中,采高按2.2 m计算,数值模拟首先模拟开采2#煤,然后进行3#煤开切眼,在连续进行开挖—支护—放煤—开挖这个循环过程,连续开挖和放煤模拟采空区下“三软”综放开采顶板来压规律和围岩应力演化规律。

2.1 2#煤开采后围岩应力分布特征

图2 2#煤开采稳定后垂直应力分布图

图3 2#煤开采稳定后裂隙发育分布图

2#煤层位于3#煤层顶板上方15 m,为3#煤开采的上卸压保护层。由图2~图3可知,2#煤层开采覆岩稳定,冒落带高度约为3.5 m,裂隙带高度约为11 m,采空区层间覆岩的裂隙均已压实闭合,由于采高较小,两端破断的顶板铰接并不明显,因此裂隙虽未被完全压实,但分布范围较小。垂直应力的峰值为原岩垂直应力的3倍,最大值位于开切眼及停采线外推6 m处。2#煤稳定后,在工作面前方和开切眼上方形成应力集中,采空区下方被保护煤层的都处在卸压区,但卸压程度不一样,最小垂直应力为3.36 MPa,说明保护层对被保护层的影响较大。

2.2 综放开采矿压规律

从图4可以看出,采空区下“三软”煤层开采后顶板应力可以分为3个区域:应力增高区、充分卸压区和应力平缓区。上覆岩层的垂直应力随着工作面的推进逐渐增大,并且在工作面前方和开切眼处纵向应力最大,且推进距离越大应力集中处的峰值也越大。而且工作面前方应力集中随着工作面的推进动态变化的,应力峰值随着工作面的推进不断向前迁移。当工作面推进20 m时,应力集中出现在工作面前方10 m处,工作面前方的支承压力影响范围约为20 m。当工作面推进100 m时,应力集中出现在工作面前方15 m处,工作面支承压力影响范围约为35 m,垂直应力峰值为原岩应力的3.0倍。

a-3#煤开采20 m;b-3#煤开采100 m图4 3#煤连续开采后垂直应力分布图

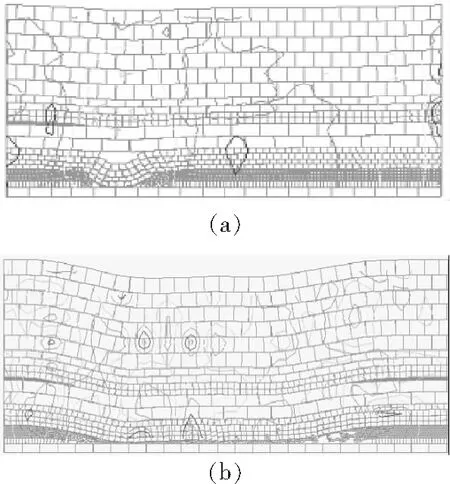

如图5可以看出在工作面推进过程中,上覆岩层的宏观运动规律。上部岩层就是处在形成结构和失稳的动态过程,在回采100 m的时候,后部采空区重新压实,从工作面向后30 m形成一个新的结构,这也说明现场中工作面支架处于卸压带,但由于直接顶形成的结构破断会对工作面造成冲击,因此,支架虽然大部分时间处于上部岩层形成的结构之下,但是支架的支护强度是不能降低的。

a-3#煤开采20 m;b-3#煤开采100 m图5 3#煤连续开采后主应力分布图

3 综放开采物理模拟试验分析

3.1 试验原始参数确定

实验模型以下峪口煤矿21326工作面钻孔柱状的各层岩层厚度和岩石物理力学参数为基础进行设计,选取普通河砂作为骨料,以石膏、大白粉作为胶结材料,以云母作为分层材料按一定配比模拟覆岩层。在模型铺设过程中,整个基岩部分以1 cm为一层铺设,压制后作节理与分层处理。考虑到上覆岩层的稳定条件和模型的稳定对高度的要求,最后确定模拟岩层高度150 cm。根据需要模型选用(长×厚×高)3.0 m×0.2 m×2 m的模型支架,选取几何相似常数为1∶100,容重相似常数为2∶3。

3.2 试验过程及矿压规律分析

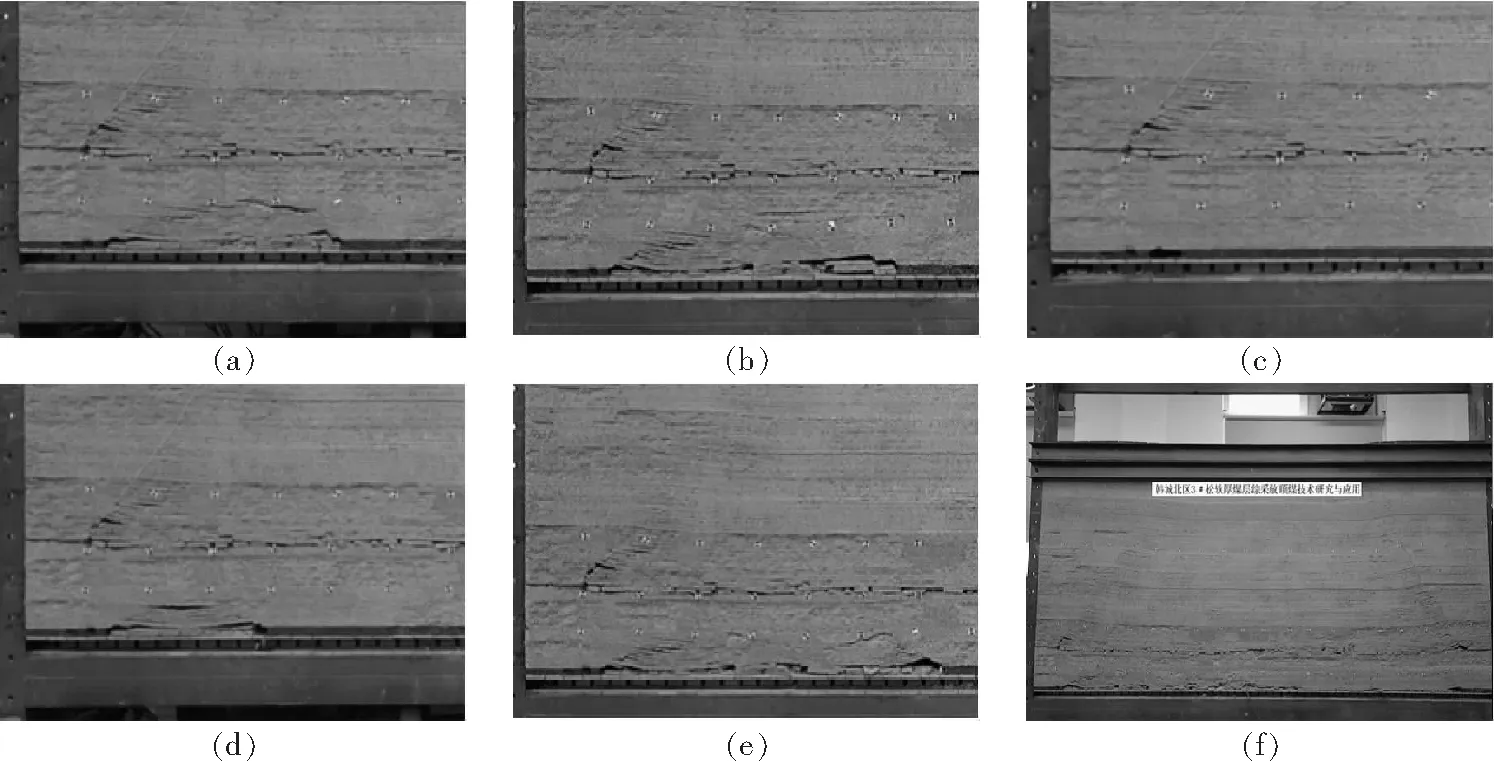

由于21326工作面上部的2#煤工作面作为卸压保护层已回采,即先模拟开采2#煤层,在已形成的采空区下模拟开采21326工作面。依据下峪口煤矿3#煤层开采实际情况,先开挖3#煤层工作面开切眼,无支护,随后每隔2 m开挖一次,如图6所示。

工作面推进到18 m时,工作面发生初次来压,来压步距为18 m,煤层顶板垮落高度为6 m。工作面继续推进到32 m时,基本顶发生第一次周期破断,垮落高度仍为8 m,来压步距为14 m,距离煤层顶板10 m处且靠近煤壁侧,出现明显横向裂隙。

工作面继续推进到43 m时,基本顶发生第二次周期破断,垮落高度仍为8 m,来压步距为11 m,距离煤层顶板10 m处且靠近煤壁侧,出现明显横向裂隙。

工作面继续推进到55 m时,基本顶发生第三次周期破断,垮落高度仍为8 m,来压步距为12 m,距离煤层顶板上侧横向裂隙逐渐弥合,但在煤层后方顶板呈“悬臂梁”结构呈现,此时对支架受力较大,不利于顶板的维护。

工作面继续推进到69 m时,基本顶发生第四次周期破断,垮落高度仍为8 m,来压步距为14 m,距离煤层顶板14 m处发育新的横向裂隙。

工作面继续推进至260 m时,工作发生第22次周期来压,至此3#煤工作面回采结束,直接顶垮落高度8 m,煤层覆岩产生的横向裂隙对2#煤层底板影响较小。

工作面推进260 m,工作面回采结束,期间共发生22次周期来压,来压步距分别为18 m、14 m、11 m、12 m、14 m、10 m、10 m、11 m、14 m、10 m、10 m、9 m、12 m、10 m、9 m、13 m、8 m、10 m、12 m、9 m、13 m、12 m,平均周期来压步距为11.4 m。

a-3#煤开切眼;b-3#煤初次来压;c-3#煤第二次周期来压d-3#煤第三次周期来压;e-3#煤第四次周期来压;f-3#煤回采结束图6 3#煤回采来压示意图

4 综放开采现场实测分析

4.1 监测方案与监测内容

工作面设计3个监测点,分别在上下端头处各1个,中部1个。每个测点处监测3个支架。在每个监测支架上安装圆图自记仪,用来监测各支架的阻力变化情况,支柱下缩量用量尺人工在9个监测支架上测量,支架底座压力值用压力盒进行测量。

支架工作阻力的压力在线检测压力分机安装8台,分别对应工作面的上部和中下部,上部对应支架号分别为4#、13#、22#,中部对应支架号分别为36#、46#,下部对应支架号分别为60#、69#、78#。如图7所示。

图7 观测点布置图

在运输和回风巷道各布置巷道变形观测站,每个观测区采用“十字”布点法观测巷道的变形。通过各基点间的相对位移分析,以掌握开采过程中巷道收敛量及其影响范围,为巷道的支护提供合理的依据。

4.2 矿压观测结果分析

通过上、中、下3个测区支架载荷的对比,发现工作面的上部、下部比中部的来压强度小。各测点支架阻力在老顶初次来压之前在额定初撑力之下工作,支架的额定初撑力3 092 kN。在工作面推进到15.4 m(基本顶初次来压)的过程中工作阻力变化不是很大,在基本顶破断时有所增加。说明基本顶初次破断之前顶板运动不明显,顶板运动对支架阻力的影响较小。在顶板初次来压之后,各支架的阻力高低波动变化也不是很明显,但在周期来压期间支架阻力有明显的变化,最大工作阻力达3 734.78 kN,接近支架的额定工作阻力4 000 kN,现场实际观测也发现在周期来压时中部支架受力较大。可以推断,21326工作面关键层的破断基本遵循“O-X”破断,将工作面上覆岩层沿倾斜方向分为上、中、下3区,且破断时有一定的时序性。

超前工作面煤壁5~15 m时,超前支架来压明显,超前单体最大支护强度发生在距煤壁5 m处,达10.2 MPa。当工作面发生来压时,超前支护阻力增加的比较快。然而大体趋势是距离工作面越近,工作面的超前支护阻力增加就越快。

5 结论

(1)保护层开采稳定后,在工作面前方和开切眼上方形成应力集中,采空区下方被保护煤层的都处在卸压区,但卸压程度不一样,最小垂直应力为3.36 MPa,即保护层对被保护层的影响较大。

(2)随着工作面的推进,应力集中系数增大,而且工作面前方应力集中随着工作面的推进动态变化,应力峰值随着工作面的推进不断向前迁移。当工作面推进100 m时,应力集中出现在工作面前方15 m处,工作面支承压力影响范围约为35 m,垂直应力峰值为原岩应力的3.0倍。

(3)工作面支架处于卸压带,但由于直接顶形成的结构破断会对工作面造成冲击,支架必须有足够的支护强度。

(4)工作面初次来压步距为18 m,平均周期来压步距11.4 m,直接顶垮落高度8 m,煤层覆岩产生的横向裂隙对保护层煤层底板影响较小。

(5)21326工作面关键层的破断基本遵循“O-X”破断,超前工作面煤壁5~15 m时,超前支架来压明显,超前单体最大支护强度发生在距煤壁5 m处,达10.2 MPa。当工作面发生来压时,超前支护阻力增加的比较快。然而大体趋势是距离工作面越近,工作面的超前支护阻力增加就越快。