关于陶瓷砖吸水率测试方法的探讨*

龚 明 霍铭发 张 敏 况学成 胡江峰 黄 藩

(1 高安市陶瓷工程中心暨国家陶瓷产品质量监督检验中心江西宜春建筑卫生陶瓷分中心 江西 高安 330800) (2 佛山市华夏建筑陶瓷研究开发中心有限公司 广东 佛山 528000)

前言

吸水率是评价陶瓷砖内在质量优劣的重要指标之一,它的大小对于陶瓷砖的强度、线性膨胀、抗冻性、抗冲击等性能有着重要的影响。吸水率大表明烧结程度差,陶瓷砖内部空隙多,结构疏松,强度低;反之表明烧结程度好,内部空隙少,结构致密,强度高[1]。同时,陶瓷砖吸水率的变化还能反映出原料的变化以及球磨细度、成形压力和烧成温度等工艺参数的变化和波动[2~3]。对于稳定生产、提高产品质量有着重要的指导作用。所以无论质检部门和生产企业都把陶瓷砖的吸水率作为必须检测的内容之一。

1 陶瓷砖吸水率测试方法的现状分析

按照国家标准GB/T 3810.3-2016所描述,“样品吸水饱和有两种方法:真空法和煮沸法。煮沸法适用于陶瓷砖分类和产品说明,真空法适用于显气孔率,表观相对密度和除分类以外吸水率的测定[4]”。在其原理中也提到,其测试的原理为“将干燥砖置于水中吸水至饱和,用砖的干燥质量、吸水饱和后的质量及在水中质量计算相关的特性参数”。

在以上的描述中,笔者认为存在一定的矛盾之处。其原理中特别提到:陶瓷砖在测试过程中必须是“吸水至饱和”,而在其范围中提到的是“煮沸法水分进入容易进入的开口气孔”,而“真空法水分注满开口气孔”,而笔者认为“吸水至饱和”只可能是一种状态,因此笔者认为,“真空法水分注满开口气孔”为真正的“吸水至饱和”,采用真空法进行吸水率的测试所得出的吸水率结果才是陶瓷砖较为准确的吸水率结果。

笔者提倡采用真空法对吸水率进行测试。另一个原因,就是采用真空法进行吸水率测试时间短,结果也较为稳定。按照标准的方法,使用煮沸法进行吸水率的测试,不算前期样品处理等步骤,至少也需要6 h,如果按照真空法进行测试,则1 h内可以完成测试过程。据了解,大部分陶瓷生产企业均使用真空法对产品吸水率进行监控。

在2018年2月,国际标准化组织(ISO)发布了2018年版陶瓷砖吸水率测试方法标准ISO 10545.3-2018。与旧版标准相比,新版标准在测试原理、样品、测试步骤等方面做了较大的修改。其最为重要的是:仅采用真空法作为水饱和测试方法,直接删除了旧标准中的煮沸法。在下次修定陶瓷砖吸水率检测方法标准时,建议也取消煮沸法,只采用真空法。

2 真空法测试陶瓷砖吸水率

2.1 试验原理

陶瓷砖吸水率产生的主要原因是烧结后的陶瓷产品中或多或少残留一些气孔。该气孔的形成,有的是坯料中某些组成成分在高温中分解放出的气体所致;还有可能是坯体在烧结过程中气体未能被液相完全填充所致。

真空法是利用抽真空将装有试样的容器与外界形成负压,试样开口气孔中的气体很容易排除,再将试样浸没在水中,使水更容易注满开口气孔。

2.2 试验设备

1)采用Ceramic Instruments 公司生产的陶瓷砖吸水率测试真空装置,泡水的深度约为45 cm,真空装置为直接50 cm圆桶。

2)烘箱(电热鼓风干燥箱,温度设定为110 ℃±5 ℃)。

3)电子天平(型号ARC120,最大量程为3 100 g, 精度为0.01 g)。

4)干燥器。

2.3 陶瓷砖吸水率的计算方法

砖的吸水率是用干砖的质量分数表示,计算公式如下:

E=(m2-m1)/m1×100%

式中:m1——干砖的质量,g;

m2——湿砖的质量,g;

E——吸水率,%。

2.4 试验方法

在GB/T 3810.3-2016中对真空法测试过程描述为“将砖竖直放入真空容器中,使砖与砖之间互不接触,抽真空至10 kPa±1 kPa,并保持30 min后停止抽真空,加入足够的水将砖覆盖并高于5 cm,让砖浸泡15 min后取出”。从上面的描述中,我们可以了解测试原理,就是使用抽真空的方法,排除砖中绝大部分的空气,然后使砖浸没于水中,从而让水能充分的进入到砖的开口气孔中。按照上面的描述,有2种操作方法:A国内大部分检测设备生产厂家理解成,放水后继续保持真空,直到浸水15 min结束后解除真空状态;B国外的很多厂家的程序则设计成加入水后,马上解除真空状态,即砖在常压下进行浸水。为确认这2种方法测试结果是否存在差异,笔者专门进行实验对比:

2.4.1 样品控制

为防止样品间的差异使测试结果产生偏差,本次实验均使用同一件样品,分别进行A,B两种方法的测试。本次试验选取煮沸法[5~6]吸水率约为1%、3%和5%的3个样品进形测试。

2.4.2 过程控制

首先按照A方法进行测试,结果记录为A1。测试结束后,干燥样品后再进行B方法的测试,结果记录为B1。然后样品继续干燥,再按照A方法进行测试,结果记录为A2。再继续重复以上步骤,继续测试出B2、A3、B3结果。最终结果取A和B的平均值进行对比。

2.5 试验结果

2.5.1 吸水率约为1%

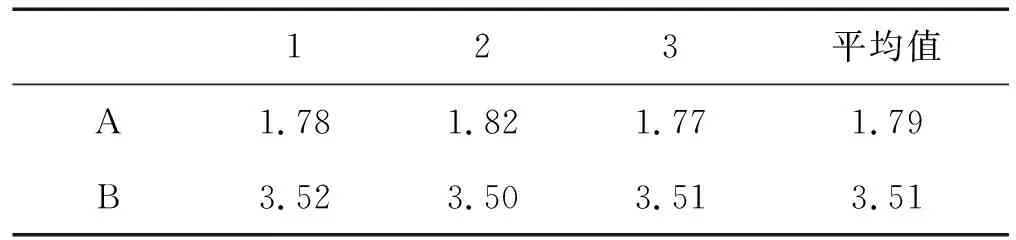

吸水率约为1%的测试结果见表1。

表1 吸水率约为1%的测试结果(%)

2.5.2 吸水率约为3%

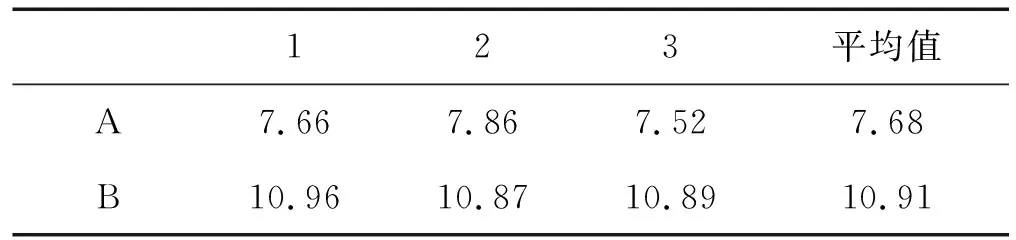

吸水率约为3%的测试结果见表2。

表2 吸水率约为3%的测试结果(%)

2.5.3 吸水率约为10%

吸水率约为10%的测试结果见表3。

表3 吸水率约为10%的测试结果(%)

2.5.4 结果及原因分析

从以上测试结果来看,A、B两种测试方法3个样品的3次测试结果均在合理的范围,而对比测试结果,很明显使用A方法的测试结果明显要小于使用B方法的测试结果,在考虑吸水率的定义时,不难发现,测试结果理论上来说不可能大于真值(这里的真值是指试样已经达到吸水饱和状态所计算出的吸水率结果),因此这里可认为B方法比A方法测试结果更加接近真值,即B方法测试过程更加合理。

3 标准的不稳定因素[7]

在对测试标准的研究中,笔者还发现了其中存在一个对测试结果产生偏差的因素。在标准的描述中,步骤是“停止抽真空”后,“放入足量的水”对砖进行浸泡,按照笔者对测试过程的观察,在放水的过程中,容器中的真空度出现了明显的下降。按测试原理,真空度的下降有可能影响这个测试结果的准确性,为了验证这种未知的可能性,进行以下测试,以确认笔者的推断。

3.1 样品控制

本次试验选取煮沸法吸水率约为1%、3%和5%的3个样品进测试,分别记录为1号、2号、3号样品,每个样品各切取一个规格约为100 mm×100 mm的测试样品。

3.2 过程控制

在测试设备进水的过程中,真空度会不断地降低,进水量越大,真空度越低,即试样的高度越高,真正浸水时的真空度越低。因此本次试验通过改变样品在仪器测试室中的高度,对比最终测试结果,以验证由于这种真空度的变化是否对测试结果产生影响。本次试验样品放置的距测试室底部高度分别为0 cm、10 cm、20 cm,每个高度分别进行3次测试,取平均值为最终测试结果。

3.3 结果分析

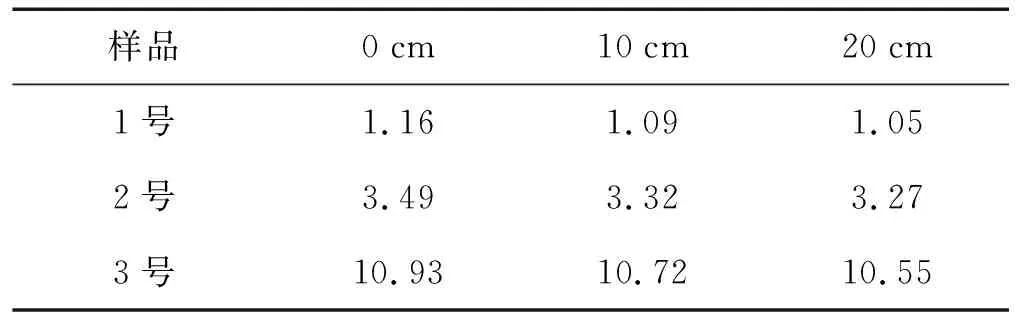

本次试验测试结果见表4。测试结果均为3次实验的平均值。

表4 样品测试结果(%)

*注:0 cm、10 cm、20 cm为样品测试时,距测试室底部的高度分别为0 cm、10 cm及20 cm。

测试结果显示,距测试室底部越高,则测试的结果越低,3个样品均出现了相同的规律,这里可认为由于进水的过程中带入了空气,使测试室内部的真空度降低,的确是对测试结果产生了一定的影响。而由于不同的设备物理结构不一样,再加上气压等其他原因,使进水过程中带入的空气的量也存在差异,因此不同时间不同的测试设备所产生对测试最终结果的影响也存在差异。因此笔者认为,在进水的过程中继续进行抽真空,保持稳定的真空度,可避免由于这个原因而产生测试结果的偏差。

4 启示与展望

从以上结果分析可得,造成测试结果不准确有以下2个原因:

1)相关标准本身就表述不够严谨,以至于不同人有不同的理解,最终导致测试结果产生了偏差。

2)相关企业对相关的投入不足,对于检测设备生产厂家,只对设备研发进行投入,但却缺乏相关专业的人员对标准进行深入研究。在与厂家沟通的过程中发现,由于相关设备研发人员大部分是与机电相关专业的,检测人员对陶瓷吸水率的概念都没搞清楚,这种情况下是无法生产出合适的相关设备,以至于到目前为止,包括很多国内知名生产吸水率设备的厂家所生产的设备均不符合相关标准要求;而对于部分陶瓷产品生产厂家,对相关检测投入的经费不足,对技术进行研究不够。笔者走访相关企业发现,部分陶瓷企业相关检测人员大部分学历不高,技术能力不强,谈不上对标准进行研究。

以上这些现状不单是出现在吸水率测试这个项目上,笔者发现陶瓷相关的很多测试标准均出现例似问题。当然,这些问题最好的解决方法就是对标准进行相应的修改。但由于很多原因,造成标准的修改不是一件简单的工作,而且耗时较长,因此想通过修改标准的方法解决这样的问题不具备可操作性。其实在这些问题上,笔者认为可通过相关的机构出具较为有权威性的补充说明或相关指导意见,再严谨点可以直接出具检验细则,统一其操作方法,即可防止出现不同的操作人员对标准的理解不一致的问题,从而保证各企业或相关检测机构测试结果的吻合,这对整个陶瓷行业具有较大的意义。