翻新工程机械轮胎生命周期的能量分析与评价

王 强,焦生杰

(1.长安大学 工程机械学院,陕西 西安 710064;2.黑龙江工程学院 汽车与交通工程学院,黑龙江 哈尔滨 150050)

随着汽车工业的高速发展,世界汽车轮胎的生产量以年平均10%的增长速度递增,而中国汽车轮胎的年产量增速远远超过世界平均水平,为世界平均水平的2~3倍。据有关部门预测,到2020年,世界汽车轮胎的年产量有望突破20亿条,而中国轮胎的年产量有望突破10亿条,未来中国将成为世界轮胎中心[1-3]。目前中国每年产生近2亿多条废旧轮胎,而且数量还在以更加惊人的速度递增,由此带来的轮胎黑色污染问题将日益突出[4-6]。

近年来,矿山开采、建筑施工等行业发展迅速,使工程机械轮胎的需求量与日俱增,其年产量约为1 000万条,占轮胎总量的0.5%左右,但销售额却占全部轮胎的5.5%左右。工程机械轮胎生产阶段的耗胶量占整个轮胎耗胶量的15%左右,附加值比其他种类轮胎高出30%~50%[7-8]。工程机械轮胎通常在露天矿采区及土石方工程作业区等复杂恶劣环境下使用,负荷大、转弯多、受地面凸起物冲击力大,使用寿命相对较低,废旧轮胎产生率较大。因此,提高废旧工程机械轮胎的翻新率,可有效提高废旧工程机械轮胎的利用率,大大节约橡胶资源和促进绿色环保发展。工程机械轮胎翻新对社会、企业及环境产生的影响目前还缺乏系统性、针对性以及定量分析与评价。为此,本工作以基于生命周期的指标为评价基准,通过构建翻新工程机械轮胎能量消耗模型,定性和定量地描述和评价翻新工程机械轮胎再利用阶段5种处理方式的能量恢复效果,以期为翻新工程机械轮胎的推广应用及轮胎翻新行业政策制定提供理论指导。

1 翻新工程机械轮胎能量消耗分析

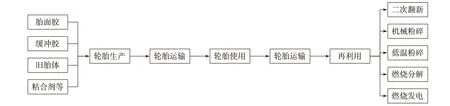

翻新工程机械轮胎生命周期如图1所示,主要包括轮胎生产、轮胎运输、轮胎使用和再利用4个阶段,每个阶段均会消耗一定的自然资源和能源,而再利用阶段还会再生新资源和新能量[9]。

图1 翻新工程机械轮胎生命周期

翻新工程机械轮胎生命周期的能量消耗分析如图2所示。其中再利用阶段主要对二次翻新、机械粉碎、低温粉碎、燃烧分解、燃烧发电等5种典型再利用方式进行能耗分析。

图2 翻新工程机械轮胎生命周期能量消耗分析

2 翻新工程机械轮胎能量模型

2.1 能量消耗模型

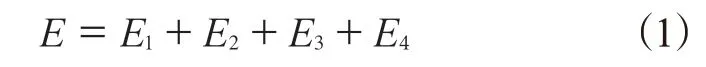

基于生命周期的翻新工程机械轮胎能量消耗模型以热力学第一定律为基础,轮胎生产、轮胎运输、轮胎使用和再利用4个阶段的能量消耗关系各不相同,每个阶段都有相应的能量函数,利用叠加原理,建立翻新工程机械轮胎生命周期能量消耗模型,如式(1)所示[9-14]。

式中,E为消耗的总能量;E1,E2,E3和E4分别为生产阶段、运输阶段、使用阶段和再利用阶段消耗的能量。

2.1.1 生产阶段能耗

翻新工程机械轮胎的生产阶段能耗主要由所消耗的原材料和能源组成,其能耗按式(2)进行计算[9,12]。

式中,PMi为原材料i的消耗量;ρMi为原材料i的能量密度;PEj为能源j的消耗量;ρEj为能源j的能量密度。

2.1.2 运输阶段能耗

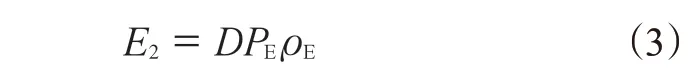

翻新工程机械轮胎的运输阶段主要包括原材料运输到生产点、翻新轮胎从生产点运输到销售点及废旧轮胎收集点运输到再利用处置点三部分,其中运输阶段总能耗主要受运输方式、运输距离及运输车辆使用的燃料等因素影响,其能耗按式(3)计算。

式中,D为运输阶段的平均运输距离;PE为运输阶段的能源消耗量;ρE为运输阶段消耗能源的能量密度。

2.1.3 使用阶段能耗

翻新工程机械轮胎使用阶段能耗受使用阶段平均运输距离、使用的燃料等因素影响,其能耗按式(4)计算。

式中,Du为使用阶段的平均运输距离;Pu为使用阶段的能源消耗量;ρu为使用阶段消耗能源的能量密度。

2.1.4 再利用阶段能耗

翻新工程机械轮胎再利用阶段既消耗能量又回收能量,其能耗按式(5)计算。

式中,PRi为再利用阶段原材料i的消耗量;ρRi为再利用阶段原材料i的能量密度;PRj为再利用阶段能源j的消耗量;ρRj为再利用阶段能源j的能量密度。

2.2 能量替代模型

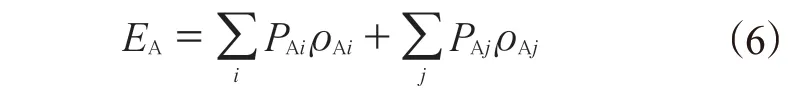

翻新工程机械轮胎二次翻新、机械粉碎、低温粉碎、燃烧分解、燃烧发电5种典型的再利用阶段均会有新产品或新能源产生,研究过程中将其视为替代能量,可视为直接生产该新产品或新能源所需的能耗量,按式(6)计算。

式中,EA为再利用阶段替代能量;PAi为再利用阶段产品i的产量;ρAi为再利用阶段产品i的能量密度;PAj为再利用阶段能源产品j的产量;ρAj为再利用阶段能源产品j的能量密度。

2.3 能量评价指标

2.3.1 净能量盈余

翻新工程机械轮胎再利用阶段的净能量盈余(ES)可由再利用阶段替代能量与再利用阶段总能耗之间的关系来表示,如式(7)所示。

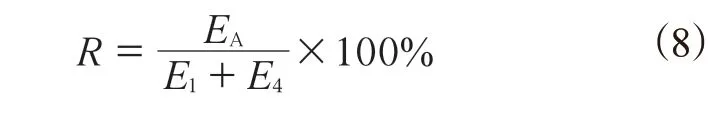

2.3.2 能量恢复率

翻新工程机械轮胎再利用阶段的二次翻新、机械粉碎、低温粉碎、燃烧分解、燃烧发电5种典型再利用工艺对输入能量的恢复程度可用能量恢复率(R)表示,其值为再利用阶段输出能量占输入能量(主要包括生产阶段能耗和再利用阶段能耗)的比例,如式(8)所示。

3 能量分析

3.1 研究对象

选择26.5R25翻新工程机械轮胎作为研究对象,单胎质量按0.5 t、使用寿命按1.5 a、平均运输距离按5万km计算,以2条翻新工程机械轮胎的质量(1 t)为功能单位。

3.2 数据来源

翻新工程机械轮胎生产阶段数据参考中国橡胶轮胎行业报告和哈尔滨惠良汽车轮胎翻新有限公司的实际数据;翻新工程机械轮胎运输阶段和使用阶段的各项数据参考黑龙江龙运快运有限公司、哈尔滨市巴彦县黑山采石场等企业实际数据;翻新工程机械轮胎再利用阶段的机械粉碎、燃烧分解及燃烧发电等数据参考文献[9,14]的研究结果,低温粉碎数据参考文献[14]的研究结果。地理边界为中国东北地区,时间边界为2014—2016年。

3.3 翻新工程机械轮胎能量分析

3.3.1 生产阶段能量输入

翻新工程机械轮胎生产阶段的能量输入如下。

(1)原材料。胎面:天然橡胶(NR)质量为93 kg,能量密度为165.5 MJ·kg-1,能量为15 392 MJ;丁苯橡胶(SBR)质量为50 kg,能量密度为179.90 MJ·kg-1,能量为8 995 MJ;炭黑N330质量为57 kg,能量密度为143.25 MJ·kg-1,能量为8 165 MJ。旧胎体:能量延续原轮胎胎体,质量为800 kg,能量密度为124.02 MJ·kg-1,能量为99 216 MJ。

(2)能源。水:质量为15 kg,能量密度为7.536 MJ·kg-1,能量为113 MJ。电力:电量为90 kW·h,能量密度为11.47 MJ·(kW·h)-1,能量为1 032 MJ。

综上所述可知,翻新工程机械轮胎生产阶段总输入能量为132 913 MJ。

3.3.2 运输阶段能量输入

翻新工程机械轮胎运输阶段的能量输入如下:12 t载货汽车,运输强度为0.05 L·(t·km)-1,消耗柴油25 L,能量密度为44.13 MJ·L-1,能量为1 103.25 MJ。

3.3.3 使用阶段能量输入

按照目前翻新工程机械轮胎在矿山区的使用状况(数据来源于哈尔滨市巴彦县黑山采石场),平均寿命里程为4万km,平均0.8 a需更换一次轮胎,1辆矿山装载机年消耗柴油为2 500 L,燃料使用转换系数按6%计算,1 t工程机械轮胎(2条)总消耗柴油为2 000×12%=240 L。按矿山装载机的能量密度为44.13 MJ·L-1计算,得出能量输入为10 591 MJ。

3.3.4 再利用阶段能量输入-输出

3.3.4.1 二次翻新再利用阶段能量输入-输出

(1)能量输入

二次翻新再利用阶段胎面的能量输入与首次翻新阶段一致,NR能量为15 392 MJ,SBR能量为8 995 MJ,炭黑N330能量为8 165 MJ;旧胎体的能量延续原轮胎胎体,二次翻新时不计入;能源的能量输入与首次翻新阶段一致,水的能量为113 MJ,电力的能量为1 032 MJ。总能量输入为33 697 MJ。

(2)能量输出

翻新轮胎的质量为1 000 kg,能量密度为124.02 MJ·kg-1,能量为124 017 MJ;打磨胶粉的质量为20 kg,能量密度为37.10 MJ·kg-1,能量为742 MJ。总能量输出为124 017 MJ。

综上所述,二次翻新再利用阶段净能量盈余为91 062 MJ,能量恢复率为74.88%。

3.3.4.2 机械粉碎再利用阶段能量输入-输出

(1)能量输入

水:质量为150 kg,能量密度为7.536 MJ·kg-1,能量为1 130.4 MJ。电力:电量为109.5 kW·h,能量密度为11.47 MJ·(kW·h)-1,能量为1 256 MJ。钢制刀具:质量为0.518 kg,能量密度为27.80 MJ·kg-1,能量为14.4 MJ。燃油:质量为0.011 kg,能量密度为45.47 MJ·kg-1,能量为0.5 MJ。总能量输入为2 401.3 MJ。

(2)能量输出

精细胶(<0.7 mm):质量为380 kg,能量密度为39.60 MJ·kg-1,能量为15 048 MJ。普通胶粉(<2 mm):质量为190 kg,能量密度为37.10 MJ·kg-1,能量为7 049 MJ。钢丝:质量为300 kg,能量密度为27.8 MJ·kg-1,能量为8 340 MJ。总能量输出为30 437 MJ。

综上所述,机械粉碎再利用阶段净能量盈余为28 035 MJ,能量恢复率为22.49%。

3.3.4.3 低温粉碎再利用阶段能量输入-输出

(1)能量输入

电力:电量为15.7 kW·h,能量密度为11.47 MJ·(kW·h)-1,能量为180 MJ。氮气:质量为703 kg,能量密度为0,能量为0。天然气:体积为1.55 m3,能量密度为34.16 MJ·L-1,能量为52 948 MJ。钢丝:质量为0.25 kg,能量密度为27.80 MJ·kg-1,能量为6.95 MJ。总能量输入为53134.95 MJ。

(2)能量输出

精细胶粉(粒径<0.7 mm):质量为420 kg,能量密度为39.60 MJ·kg-1,能量为16 632 MJ。普通胶粉(粒径<2 mm):质量为150 kg,能量密度为37.10 MJ·kg-1,能量为5 565 MJ。钢丝:质量为300 kg,能量密度为27.80 MJ·kg-1,能量为8 340 MJ。总能量输出为30 537 MJ。

综上所述,低温粉碎再利用阶段净能量盈余为-22 597 MJ,能量恢复率为16.41%。

3.3.4.4 燃烧分解再利用阶段能量输入-输出

(1)能量输入

电力:电量为135 kW·h,能量密度为11.47 MJ·(kW·h)-1,能量为1 548.45 MJ。柴油:体积为7.2 L,能量密度为46.98 MJ·L-1,能量为338.26 MJ。煤:质量为877 kg,能量密度为29 MJ·kg-1,能量为25 433 MJ。总能量输入为27 319.71 MJ。

(2)能量输出

气体:质量为100 kg,能量密度为27.75 MJ·kg-1,能量为2 175 MJ。热解油:质量为290 kg,能量密度为39.58 MJ·kg-1,能量为11 478.2 MJ。钢丝:质量为300 kg,能量密度为27.80 MJ·kg-1,能量为8 340 MJ。炭黑:质量为180 kg,能量密度为126.50 MJ·kg-1,能量为22 770 MJ。总能量输出为44 763.2 MJ。

综上所述,燃烧分解再利用阶段净能量盈余为17 444 MJ,能量恢复率为27.94%。

3.3.4.5 燃烧发电再利用阶段能量输入-输出

(1)能量输入

水:质量为0.15 kg,能量密度为7.536 MJ·kg-1,能量为1.13 MJ。电力:电量为0.04 kW·h,能量密度为11.47 MJ·(kW·h)-1,能量为0.46 MJ。燃油:质量为0.01 kg,能量密度为45.47 MJ·L-1,能量为0.45 MJ。钢丝:质量为为0.23 kg,能量密度为27.80 MJ·kg-1,能量为6.39 MJ。碳酸氢钠:质量为120 kg,能量密度为3.96 MJ·kg-1,能量为475.2 MJ。总能量输入为483.63 MJ。

(2)能量输出

电力:电量为130 kW·h,能量密度为11.47 MJ·(kW·h)-1,能量为1 491.1 MJ。钢丝:质量为300 kg,能量密度为27.80 MJ·kg-1,能量为8 340 MJ。总能量输出为9 831.1 MJ。

综上所述,燃烧发电再利用阶段净能量盈余为9 348 MJ,能量恢复率为7.37%。

4 结果分析

4.1 能量消耗分析

1 t翻新工程机械轮胎生命周期能量输入-输出如下。

生产阶段能量消耗为132 913 MJ,运输阶段能量消耗为1 103 MJ,使用阶段能量消耗为10 591 MJ。资源化阶段能量消耗包括二次翻新、机械粉碎、低温粉碎、燃烧分解和燃烧发电,分别为33 697,2 401,53 134,27 139和483 MJ;资源化产品能量替代分别为124 759,30 437,30 537,44 763和9 831 MJ,净能量盈余分别为91 062,28 035,-22 597,17 444和9 348 MJ;能源恢复率分别为74.88%,22.49%,16.41%,27.94%和7.37%。

由上述数据可知,1 t翻新工程机械轮胎生命周期中能量总消耗约14 4607 MJ,其中生产阶段的能耗约占翻新工程机械轮胎生命周期总能耗的91.91%,使用阶段的能耗约占7.32%,运输阶段的能耗约占0.76%,能耗排序为生产阶段>使用阶段>运输阶段。

4.2 能量评价

二次翻新再利用方式的净能量盈余为91 062 MJ、能源恢复率为74.88%,在二次翻新、机械粉碎、低温粉碎、燃烧分解和燃烧发电5种再利用方式中最高,能量回收效果排序为二次翻新>燃烧分解>机械粉碎>低温粉碎>燃烧发电。

5 结语

(1)以生命周期评价理论为基础,构建了翻新工程机械轮胎的总能量消耗模型以及轮胎生产、轮胎运输、轮胎使用和再利用4个阶段的能量消耗模型和计算方法。

(2)通过能量输入和输出分析,评价二次翻新、机械粉碎、低温粉碎、燃烧分解、燃烧发电5种典型再利用方式的能量回收效果。翻新工程机械轮胎生产阶段的能耗最大,约占翻新工程机械轮胎生命周期总能耗的91.91%,其次为使用阶段,约占7.32%,运输阶段的能耗约占0.76%,生产阶段的能耗对翻新工程机械轮胎总能耗影响最大。

(3)翻新工程机械轮胎的5种再利用方式中,能量回收效果排序为轮胎二次翻新>燃烧分解>机械粉碎>低温粉碎>燃烧发电。二次翻新再利用方式是翻新工程机械轮胎再利用的最有效途径。