高旁逻辑优化研究与应用

于栋苍

(神华国华宁东发电有限责任公司,宁夏银川750408)

1 高低压旁路系统概述

神华国华宁东发电厂2×660 MW扩建工程配套的高低压旁路系统,采用西门子液压控制设备,高旁按100%B-MCR容量设计,低旁按65%B-MCR容量设计,机组实现了APS启动功能,旁路系统实现了全程自动功能。

高低压旁路系统的用途:改善机组的启动性能,机组在冷态、温态、热态和极热态用高中压缸启动时,投入旁路系统,控制锅炉快速提高蒸汽温度,使之与汽机汽缸金属温度较快地相匹配,从而缩短机组启动时间,减少蒸汽向空排放,降低汽机循环寿命损耗,实现机组的最佳启动;使机组适应定压运行和滑压运行复合方式;当汽机负荷低于锅炉最低稳燃负荷时,通过旁路装置调节,使机组允许稳定在低负荷状态下运行;在启动和减负荷时,可保护布置在烟温较高区的再热器,以防烧坏;启动时,使蒸汽中的固体小颗粒通过旁路进入凝汽器,从而防止汽轮机调速汽门、进汽口及叶片的硬粒侵蚀;旁路装置能实现自动和手动(快速/正常)遥控功能,旁路具有快开/快关功能;机组正常运行时,高压旁路装置具有超压安全保护功能,锅炉超压时高压旁路开启,代替锅炉安全阀功能,高压旁路阀用作锅炉的高压部分安全阀,当压力超过安全压力上限时,旁路阀开启。

2 高旁阀原逻辑控制策略

2.1 最小开度控制模式

锅炉点火时,开始产生蒸汽,高压旁路阀置于最小开度的位置。随着燃料量的增加,蒸汽压力逐渐上升到最小压力。

最小开度控制方式下,高旁阀在自动时,当锅炉有火时,产生最小开度控制信号。设定值设定为跟踪模式,阀门根据高旁压力逐渐开启至最小开度15%(压力—最小开度曲线关系如表1所示),在启动阶段,产生蒸汽的过程中,阀门开启不得低于最小开度。当压力超过1.2 MPa时,控制模式就转变为最小压力控制模式。

表1 压力—最小开度曲线关系

2.2 最小压力控制模式

随着燃烧的加强,蒸汽流量增加,为了维持住蒸汽最小压力不变,高旁阀门连续开启,直至达到预定开度15%+10%。

最小压力控制方式下,高旁压力调阀在自动时,遥控模式下的设定值变化率为零,高旁阀门将连续开启,以维持住蒸汽压力的稳定。当阀门开度达到15%+10%时,控制模式将转变至升压控制模式。

2.3 升压控制模式

当阀门开度达到15%+10%时,随着燃烧的增强,主汽压力根据冷态启动曲线、温态启动曲线、热态启动曲线定义的速率不断增加,直至达到最终启动压力。

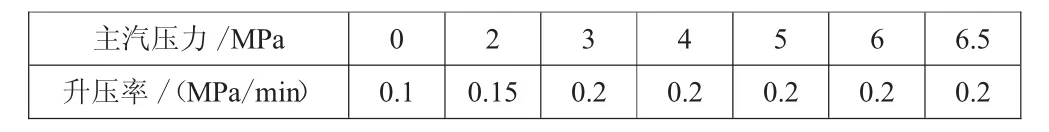

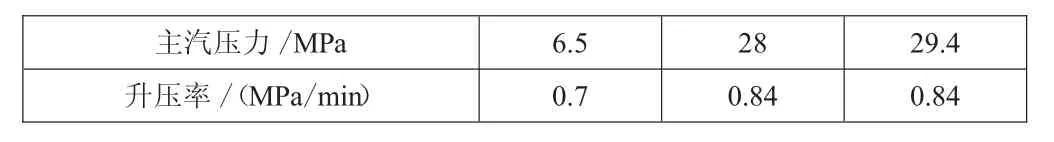

升压控制模式下,高旁压力调阀在自动时,压力设定值按照冷态、温态、热态升速率启动曲线增加(冷态升速率启动曲线如表2所示,温态、热态升速率启动曲线如表3所示),直至达到温态8.5 MPa,冷态6.5 MPa(视汽轮机冲转压力而定)。热态和极热态情况下冲转压力和当前压力比较,取大,加限幅。

表2 冷态升压率

表3 温态、热态升压率

如果燃烧减弱,控制器的输出将减少,高旁阀门的开度也将减小。当控制器的输出值达到了15%,升压率将为0。这意味着压力不再增加,且阀门的开度不能小于5%,以确保通过受热面的流量及均匀受热。当控制器的输出值高于15%+10%,压力将继续增加直至最终目标值。当蒸汽压力达到最终目标值,控制模式将转变为定压控制。

2.4 定压控制模式

蒸汽压力在旁路阀门控制下保持稳定的启动压力6.5 MPa,汽机可以挂闸、同步转速、带负荷。随着汽轮机组进汽,旁路阀门将相应关小。

定压控制模式,高旁压力调阀在自动,遥控模式下设定值的变化率为零,阀门处于压力设定值6.5 MPa的控制之下。当汽轮机组进汽时,旁路将相应关小。当“汽轮机同步转速”信号发出时,旁路阀门达到最小开度位置,此时最小开度允许全关。当旁路阀门全关,“汽轮机同步转速”信号出现的时候,操作模式转为滑压控制模式。

2.5 滑压控制模式

滑压控制模式,高旁压力调阀在自动。压力设定值为实际主汽压力加上偏置ΔP 0.06倍的滑压压力,因此旁路阀门位于关闭位置。如果压力波动超过设定值,或者当压力变化率大于设计速率时旁路阀门开启,设定值的速率变为零。由于阀门打开,压力下降而定值不变,所以泻压后阀门按照滑压斜率曲线(表4)应逐渐关小直到关闭为止。

表4 滑压斜率

2.6 停机控制

当锅炉熄火后,旁路关闭,以维持锅炉蒸汽压力。旁路阀门关闭,高旁压力调阀在自动,操作模式切换至定压控制模式。

3 原逻辑存在的问题

(1)原逻辑不能满足机组APS启动功能要求;

(2)原逻辑自动控制由压力对应开度折线函数控制压力,对锅炉升压速率适应性差;

(3)原逻辑自动控制策略需运行人员干预,自动化程度低。

4 优化后逻辑控制策略

采用[A1]、[A2]、[A3]、[B]、[C]五种控制方式对旁路系统进行自动控制,实现了APS功能下高旁自动控制。

4.1 [A1]方式——旁路全关方式

当收到锅炉燃烧记忆及APS来旁路投入或DCS画面运行人员手动点击投入,高旁即进入[A1]方式。运行人员手动投高旁阀,高旁减温水调阀投入自动状态,高旁压力设定模块自动投自动。

[A1]方式下,高旁阀门全关,高旁压力设定模块设定值跟踪实际机侧主蒸汽母管主汽压力。高旁压力目标值:冷态6.5MPa,其他状态8.5 MPa。

4.2 [A2]方式——旁路阀位开度控制方式

当锅炉点火5 min后或点火时机侧主蒸汽母管主汽压力已大于最大允许冲转压力11.8 MPa(主机说明书没有最大冲转压力)点火后锅炉开始升压后,进入[A2]方式。

[A2]方式下,高旁压力目标值:冷态6.5 MPa,其他状态8.5 MPa。压力设定模块设定值跟踪实际机侧主蒸汽母管主汽压力。高旁阀1~3 min开至5%,速率:0.016 7/s;3~5 min开至15%,速率:0.016 7/s。

4.3 [A3]方式——升压阶段,汽机冲转至汽机控制压力旁路全关

当[A2]方式持续1~10 min后(具体时间根据点火时主汽压力的函数关系而确定)或主汽压力已达到最大允许冲转压力11.8 MPa,进入[A3]方式。

[A3]方式下,高旁压力目标上限选择机侧主蒸汽母管压力+0.2 MPa;高旁压力目标值下限选择机侧主蒸汽母管压力-0.2 MPa与计算高旁压力目标值(冷态6.5 MPa,其他状态8.5 MPa)取小;高旁压力设定模块发自动投自动信号,阀门开度受到低限的限制在8%~20%之间,低限是主蒸汽温度的函数,但实际上,在[A3]方式下阀门开度低限在15%~20%之间;开度高限由主汽压力确定,在50%~100%之间。

[A3]方式下,根据锅炉分离器的应力情况而确定升压速率。高旁按照升压速率进行升压(冷态、温态升压率如表5所示,热态、极热态升压率如表6所示);当发电机并网且机组功率大于150 MW或MFT动作,高旁阀最小阀位取消,开始收旁路至全关,即开度<5%。

表5 冷态、温态升压率

进入[A3]后,旁路阀接收升压指令调压力。进入[A3]瞬间的机侧主蒸汽母管主汽压力保持与汽机要求的冲转压力比较,取大值作为启动方式下的高旁压力目标值,即汽机冲转压力。之后高旁压力设定值以一定的升压率变化,直至达到冲转压力。汽机冲转并网运行:随着汽机冲转,并网带负荷,高旁阀逐渐关闭,直至高旁阀全关,此时由DEH决定是否从[A3]方式转入汽机运行[B]方式或[C]方式。

表6 热态、极热态升压率

4.4 [B]方式——汽机运行模式,旁路在滑压跟踪方式

进入[B]方式后,高旁的压力实际值叠加一定的量(1.6MPa),最高不超过29.4 MPa,使高旁完全关闭。此时,高旁进入滑压跟踪方式,高旁提供保护,只有当实际主汽压力偏高于29.4 MPa后,高旁才会溢流开出。

当高旁快开条件发生时,高旁快开至100%。

4.5 [C]方式——汽机故障或停机时,旁路进入压力控制方式

当汽机因为某些故障,无法进入全部蒸汽,旁路控制由[B]方式进入[C]方式。

进入[C]方式后,高旁的压力设定值就是机组的滑压曲线(剔除[B]方式下叠加的量),旁路控制主汽压力。

降压过程中,高旁阀门开度受到低限的限制,低限是主蒸汽温度的函数,在8%~25%之间,直到锅炉灭火进入[D]或[E]方式,阀门低限取消。

5 结语

逻辑优化后,高旁逻辑实现了锅炉点火后旁路系统全程自动控制,适应了APS启动过程对旁路自动控制的要求。机组的启动性能得到了改善,机组在冷态、温态、热态和极热态用高中压缸启动时,投入旁路系统,可控制锅炉快速提高蒸汽温度,使之与汽机汽缸金属温度较快地相匹配,从而缩短了机组启动时间,减少了蒸汽向空排放,降低了汽机循环寿命损耗,实现了机组的最佳启动。