地铁车辆段大架修能力计算和联合检修库布置精细化设计

肖瑞金

(北京城建设计发展集团股份有限公司,北京 100037)

目前,国内外地铁车辆的修理一般采用两种修理制度,即分修制和合修制。1

分修制是指在城市轨道交通线网中修建车辆大修厂,负责车辆的大修、改造等。车辆段只承担车辆架修、定修及日常的车辆维修与检查。

合修制一般是每条线独自设置大架修车辆段,负责该线车辆的大、架修及定修。如果每条线都设置大架修车辆段,将会增大设备和土地的投资,降低设备和土地的利用率。因此可以多条线路共享一座大架修车辆段,通过各条线之间的联络线,将待修车辆送至大架修车辆段。目前,我国除北京地铁设置车辆大修厂,采用车辆分修制外,其他城市地铁系统车辆维修均采用合修制,设置大架修车辆段。

各城市通常是在建设第一条地铁线路时,同时建设大架修车辆段,以后随着地铁线路的增加,大架修车辆段也随之不断增加,一般每100~120 km线路长度设置一座大架修车辆段,线网规划长度在500 km左右的地铁系统,需要设置4~5座大架修车辆段。

大架修车辆段属于大规模的工业设施,占地通常在30~50 hm2,其大架修设施占地面积、厂房规模以及设备数量,在车辆段中都占着相当大的比重。大架修设施主要由联合检修库、库外轨道和各种检修设备组成。

本文着重研究如何根据大架修工艺,精确计算各检修股道的能力、精细化设计联合检修库库内外轨道数量和布置方式,在不增加现有联合检修库建筑面积的前提下,减少库内外的轨道数量和长度,增加用于检修各种车辆部件的面积。探索出一条减少投资、减少占地,提高车辆修理效率的新设计方法。

1 现有联合检修库的设计

由于现行《地铁设计规范》并没有详细规定大架修列位的计算方法,设计单位通常按列车走行公里数计算出所需的大架修列位数,并将待修列车停放在大架修列位上的时间定义为规范规定的列车检修时间,没有考虑待修车辆在吹扫线、油漆线、静调线、试车线上作业占用的时间,造成了大架修列位规模偏大[1]。

下面以南昌轨道交通4号线望城车辆段联合检修库设计为例,说明现有联合检修库的设计方法和过程。

南昌轨道交通4号线线路长40.9 km,采用B型车6辆编组,接触网受电,望城车辆段承担3、4、5号线配属车辆的大架修任务。初、近、远期全年列车行车公里分别为 2 852×104km、3 583×104km 和5 040×104km。

1.1 设计计算

1.1.1 车辆大架修规模计算

车辆检修制度采用现有地铁设计规范规定的车辆日常检修和定期检修周期[2](见表1)。

表1 车辆日常检修和定期检修周期Tab. 1 Routine maintenance and periodic maintenance cycle of vehicles

1)南昌轨道交通4号线车辆大架修检修列位计算。

大修列车数=全年列车行车公里÷大修定检公里÷列车编组数=50 400 000÷1 200 000÷6=7(列)

架修列车数=全年列车行车公里÷架修定检公里÷列车编组数–大修列车数=50 400 000÷600 000÷6–7=7(列)

大修列位=大修列车数×大修检修时间÷全年工作日×1.1=7×35÷250×1.1=1.08(列位)

架修列位=架修列车数×架修检修时间÷全年工作日×1.1=7×20÷250×1.1=0.62(列位)

2)南昌轨道交通3、5号线所需车辆大架修列位计算。由于3、5号线缺少具体的大架修列位数,可依据3、5号线的线路长度折算所需的大架修列位数。

3、5号线线路长度合计为28.49+44=72.49 km

3、5号线大修列位合计为(1.08÷40.9)×72.49= 1.91(列位);

3、5号线架修列位合计为(0.62÷40.9)×72.49=1.10(列位);

3)南昌轨道交通3、4、5号线所需车辆大架修列位计算。

3、4、5号线所需大修列位为1.08+1.91=2.99(列位)

3、4、5号线所需架修列位为0.62+1.10=1.72(列位)

3、4、5号线所需大架修列位合计为2.99+1.72=4.71(列位)。取整后,3、4、5号线所需车辆大架修列位为5列位。

1.1.2 库内检修股道的确定

1)检修股道组成。

通常联合检修库由大架修库、定临修库、静调库、吹扫库、车体车间、油漆库、车辆称重线、移车台、转向架检修车间、部件检修车间和辅助房间组成。大架修设施只是联合检修库的一部分,因此本文将联合检修库作为一个整体进行研究。

联合检修库设置的检修股道包括列车解列编组线、大架修线、临修线、定修线、静调线、吹扫线、油漆线、称重线。

2)各检修股道的数量与长度。

①解列编组线。解列编组线用于车辆大架修前的列车解编和车辆大架修后的列车编组,数量通常为1线1列位,设置地下式固定架车机组或移动式架车机组。

解列编组线长度=列车长度+2×(转向架长度+1)=120+2×(3.5+1)=129(m)

②大架修线。大架修线用于车辆的解体和组装,根据计算,本设计大架修线为5列位,大架修线通常部分按列位设置,部分按台位设置。本设计中,按列位设置2条大架修线,按台位在车体车间设置6条大架修线(简称车体线),每条线3台位。

按列位设置的大架修线长度=列车长度+(列车编组数+1)×(转向架长度+1)=120+(6+1)×(3.5+1)=151.5(m)

按台位设置的大架修线长度=车辆长度×台位数+(台位数+1)×车辆之间的距离=19×3+(3+1)×4=73(m)

③临修线。临修线用于列车的临修作业,数量通常为1线1列位,设置地下式固定架车机组或移动式架车机组。

临修线长度=列车长度+(转向架长度+1)+10=120+4.5+10=134.5(m)

④定修线。定修线用于列车的定修作业,定修数量计算值为2线2列位。

定修线长度=列车长度+列车单元数×1+6=120+2×1+6=128(m)

⑤静调线。静调线用于车辆检修、编组成列后的静态试验,通常为1线1列位。

静调线长度参照定修线设计,长度为128 m。

⑥吹扫线。吹扫线用于车辆大、架、定修前的清洁作业,数量通常为1线1列位。

吹扫线长度参照定修线设计,长度为128 m。

⑦油漆线。油漆线用于车体油漆,油漆线按3台位设计,长度为73 m。

⑧车体表面处理线。车体表面处理线用于车体油漆前的表面处理,按3台位设计,长度为73 m。

⑨车辆称重线。车辆称重线用于车辆组装后的称重[3],称重线按 1台位设计,布置固定式称重设备,称重线长度为73 m。

联合检修库库内股道长度汇总见表2。

表2 望城车辆段联合检修库库内各线路长度Tab. 2 Length of each track in the main workshop of Wangcheng Depot m

从表2可以看出,大架修线最长,为151.5 m。

1.1.3 尺寸的确定

根据地铁设计规范,联合检修库的尺寸按照表3的规定计算得出。

联合检修库长度方向通常由3部分组成,大架修库、移车台和车体车间,大架修库长度由表2中大架修线的长度决定,库长等于大架修线长度加上前后通道宽度为151.5+10=161.5 m,本设计取值为168 m;移车台宽为30 m;车体车间长度为83 m。

表3 车辆基地各车库有关部位最小尺寸Tab. 3 Minimum size of each workshop in a depot m

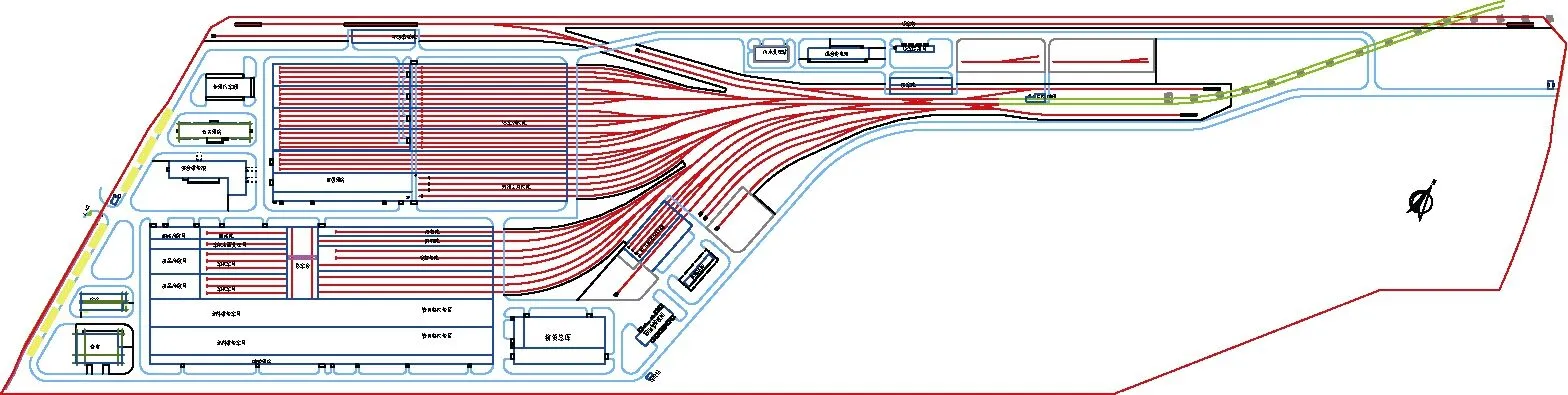

1.2 平面布置

联合检修库通常由吹扫库、静调库、定临修库、大架修库、移车台、车体车间、油漆库、车体表面处理线、车辆称重线、转向架检修车间、车辆各部件检修车间等组成,本设计联合检修库平面布置如图1所示。

联合检修库主要分为两大部分,轨道区和非轨道区,轨道区用于停放列车和车辆,非轨道区用于转向架和部件检修。轨道区又分为列车停放区和车辆停放区,由工艺转向架和移车台完成两个区域间的车辆运输。

图1 望城车辆段联合检修库平面布置Fig. 1 Layout of the main workshop in Wangcheng Depot

1.3 车辆大架修工艺流程

不同的工艺流程需要不同平面布置图来实现,同样,不同的平面布置图可以满足不同的工艺流程要求。适应图1联合检修库平面布置图的工艺流程有两个。

由于大架修库轨道均与库外线路连接,工艺流程可以分为两种,一种是列车解列和编组均在列车解列编组线上作业,对应于工艺流程 1;一种是部分列车解列和编组作业在列车解列编组线上进行,对应于工艺流程 1,另一部分列车可以直接在大架修线上完成列车解列编组作业,对应于工艺流程2。

工艺流程 1:列车进入解列编组线→列车解列→推出转向架→换上工艺转向架→车辆推上移车台→车辆进入车体线或大架修线→车辆分解→车辆推上移车台→车辆进入车体表面处理线→车辆推上移车台→车辆进入油漆线→车辆推入移车台→返回车体线或大架修线→车辆组装→推出工艺转向架→安装转向架→车辆推上移车台→车辆进入车辆称重线→车辆推上移车台→车辆进入解列编组线→车辆编组成列→列车静调线→列车试车线。

工艺流程 2:列车进入大架修线→列车解列→推出转向架→换上工艺转向架→车辆分解→车辆推上移车台→车辆进入车体表面处理线→车辆推上移车台→车辆进入油漆线→车辆推上移车台→返回大架修线→车辆组装→推出工艺转向架→安装转向架→车辆推上移车台→车辆进入车辆称重线→车辆推上移车台→返回大架修线→车辆编组成列→列车静调线→列车试车线。

如果架修修程的车辆不需油漆,则工艺流程中没有车体表面处理和油漆作业。

由于本文着重大架修修理列(台)位的研究,以上两个工艺流程仅表示了列车或车辆在不同工位间的流转情况,转向架、电气部件、机械部件等的工艺流程未作表示。

工艺流程1与工艺流程2的区别在于工艺流程2的作业中,列车不必在解列编组线上解列和编组,车辆也不必转到车体线解体和组装。车体只有涂装作业、称重作业时,才会经移车台转线作业,相比工艺流程1较为简单。

车辆称重作业是近来各城市对地铁车辆修理提出的新的要求,在上述两个工艺流程中转向架拆卸在列车解列编组线上或大架修线上进行,而转向架组装却在车体线上进行,因为称重作业时,车辆要求处于整备状态,即必须是完成组装并安装好转向架的。车辆的称重作业如何设计,尚需要更深入的探讨。现在已经有比较成熟的便携式称重设备,为解决称重台位的设置提供了新的思路。

2 联合检修库的精细化设计

2.1 检修能力计算[4-7]

现行地铁设计规范虽然规定了车辆的大架修检修时间(见表1),但没有规定在各检修线上的停留时间,现有的计算,是将检修时间都算在了大架修线上。

在规定的检修时间内,列车或车辆有可能在工艺流程内的检修列位(台)位上流转,占用不同的股道。

在不同股道上作业的工艺流程如下:

待修修竣线→吹扫线→解列编组线→大架修线(车体线)→车体表面处理线→油漆线→大架修线(车体线)→称重线→解列编组线→静调线→试车线→待修修竣线。

列车(车辆)在每条股道上作业的时间有长有短,不尽相同,而目前常见的计算方法是根据规范规定的大架修检修时间、列车年检修量和年工作日,计算所需要的大架修列位数量,没有精确到各项作业所需要的列(台)位数,只是笼统地按计算量设置大架修线的列(台)位,再根据工艺要求配置各种检修股道、股道数量和工艺设备。

现有的地铁设计规范,没有规定检修工艺和工艺流程,也没有规定各工序的作业时间。根据实践经验,车辆大架修作业常见的工艺流程和所需时间见表 4和表5。

表4 车辆架修工艺流程Tab. 4 Process flow of general overhaul of a vehicle

表5 车辆大修工艺流程Tab. 5 Process flow of vehicle overhaul

表4和表5表示的是列车或车辆在工艺流程中的位置。

这里应区分股道占用时间和股道作业时间的不同,有些工序股道作业时间和股道占用时间是一致的,有些是不一致的。比如解列作业的股道作业时间和股道占用时间是一致的,而解体和组装的股道作业时间和股道占用时间是不一致的,因为车辆解体和组装作业之间如果不是换件修,会有一段等待各部件完成检修的时间,这段时间内车体还要停放在大架修线或车体线上。此处的等待时间是按照地铁设计规范规定的架修检修时间20 d和大修检修时间35 d计算得出的。

列车年检修量是按大架修分开计算的,大架修检修列(台)位也应按大架修分别计算。

仍以南昌轨道交通4号线望城车辆段为例进行计算。

南昌轨道交通4号线线路长40.9 km,采用B型车6辆编组,接触网受电,望城车辆段承担3、4、5号线配属车辆的大架修任务。初、近、远期全年列车行车公里分别为2 852×104km、3 583×104km和5 040×104km。

4号线年大修列车数=全年列车行车公里÷大修定检公里÷列车编组数=50 400 000÷1 200 000÷6=7(列)。

4号线年架修列车数=全年列车行车公里÷架修定检公里÷列车编组数–大修列车数=50 400 000÷600 000÷6–7=7(列)。

由于车辆定修包括列车清洁、列车静态和动态调试,因此年定修列车数也应计算在内。

4号线年定修列车数=全年列车行车公里÷定修定检公里÷列车编组数–大修列车数–架修列车数=50 400 000÷150 000÷6–7–7=42(列)。

由于 3、5号线列车年大架修检修量没有确切数据,可根据线路长度估算。

3号线线路长度约28.49 km,估算车辆大、架修年任务量各为5列/a,5号线线路长度约44 km,估算车辆大、架修年任务量各为 8列/a,望城车辆段年大架修任务量总计为大修20列/a、架修20列/a,大架修合计40列/a。

根据表4和表5的数据,各工序检修所需的列(台)位数如下。

列车清洁作业每列 1 d:(42+40)×1=82(d),82÷250=0.328列位。

车辆解列编组线每列 2 d:40×2=80(d),80÷250=0.32列位。

架修车辆解体组装每列 12 d:20×12=240(d),240÷250=0.96列位。

大修车辆解体组装每列 23 d:20×23=460(d),460÷250=1.84列位。

大修车体表面处理每列 4 d:20×4=80(d),80÷250=0.32列位。

大修车体涂装每列 4 d:20×4=80(d),80÷250=0.32列位。

车辆称重每列 2 d:40×2=80(d),80÷250=0.32列位。

列车静调每列 1 d:(42+40)×1=82(d),82÷250=0.328列位。

列车动态试车每列 1 d:(42+40)×1=82(d),82÷250=0.328(条)。

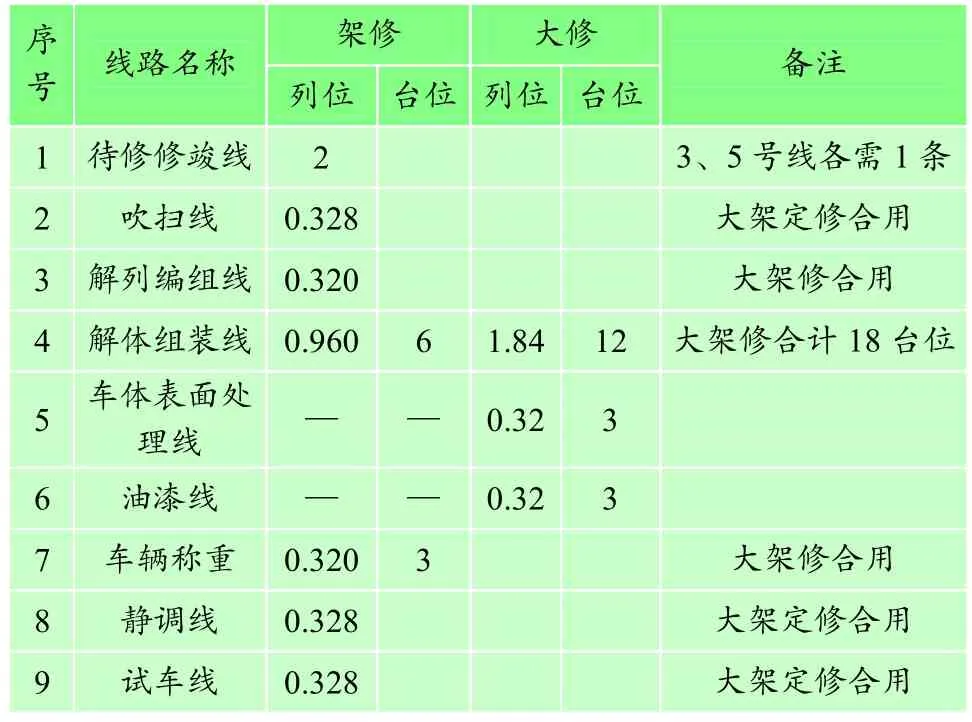

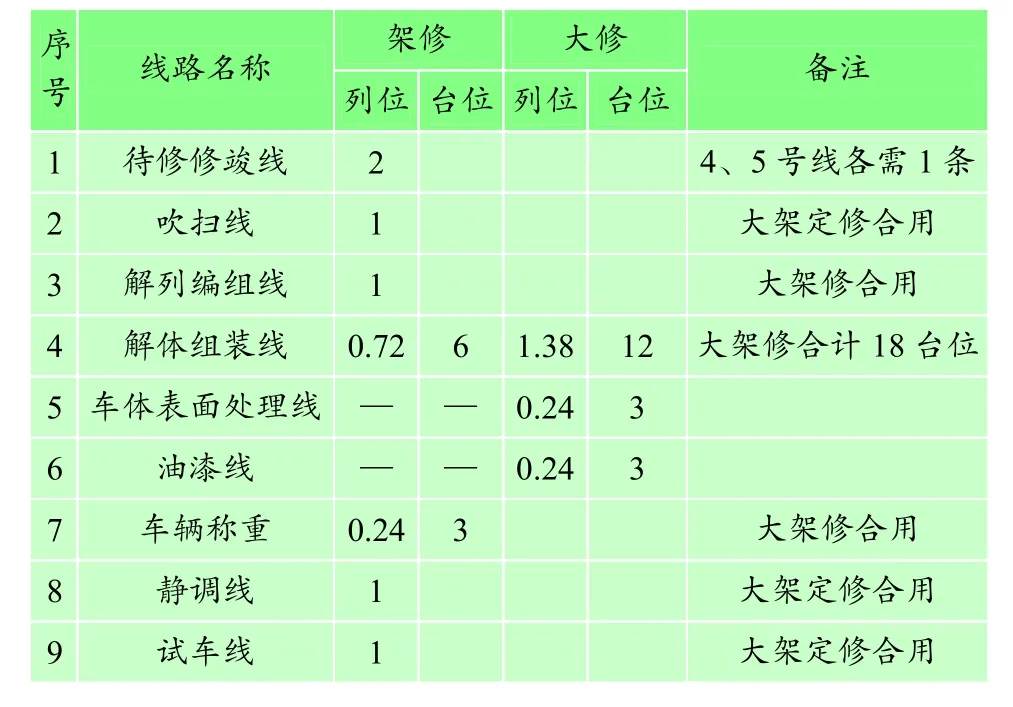

一些工序以列车为单位作业,一些工序以车辆(体)为单位作业。各检修工序所需列位或台位见表6、表7。

表6 望城车辆段精细化设计大架修各工序所需列(台)位Tab. 6 Required track for each process for the finet design of Wangcheng Depot

表7 望城车辆段原设计大架修各工序所需列(台)位Tab. 7 Required tracks for each process in the original design of Wangcheng Depot

对比表6和表7,精细设计后,大架修解体组装列(台)位可减少2列位12台位。

2.2 尺寸计算

现行地铁设计规范对定修库、临修库、静调库的尺寸计算有明确规定,对于架修库和大修库的尺寸计算没有明确的规定,只做了原则性规定:“架修库和大修库的规模应根据各修程的检修作业量、检修时间计算确定。厂房的布置和尺寸应根据厂房组合形式确定,并应满足工艺流程和检修作业的要求”。

根据现行地铁设计规范和设计经验,各检修库尺寸计算见2.1.2节表2。

从各检修线长度计算结果来看,决定大架修库长度的线路是大架修线的长度,比位居第二的临修线长17 m,如果检修库长度由临修线确定,则检修库的长度可以相应减少。

以列为单位的大架修线是否可以取消呢?对比工艺流程1和工艺流程2可以看出,工艺流程1涵盖了工艺流程2的所有作业,如果将大架修线的检修台位放到移车台之后,工艺流程1可以替代工艺流程2。

取消大架修线会增加车辆经移车台的转线作业,但同时也可以取消大架修线库外的部分轨道,减少库外轨道占地和轨道工程。由于在大架修线上是以列为单位进行大架修作业,列车在油漆和称重作业时,无法同时完成6辆车的作业,需要占用其他股道周转,导致工艺流程不太顺畅。

2.3 精细化设计

根据上述检修能力计算和联合检修库尺寸计算结果,经过精细化设计的联合检修库如图2所示。青色部分为库内股道数量减少和长度减少后多出的面积。

图2 望城车辆段精细化设计联合检修库平面Fig. 2 Layout plan of fine design of main workshop in Wangcheng Depot

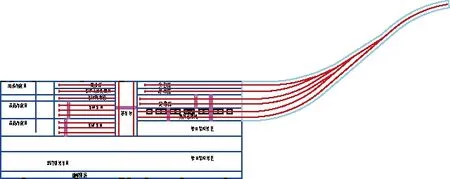

2.4 设计方案比较

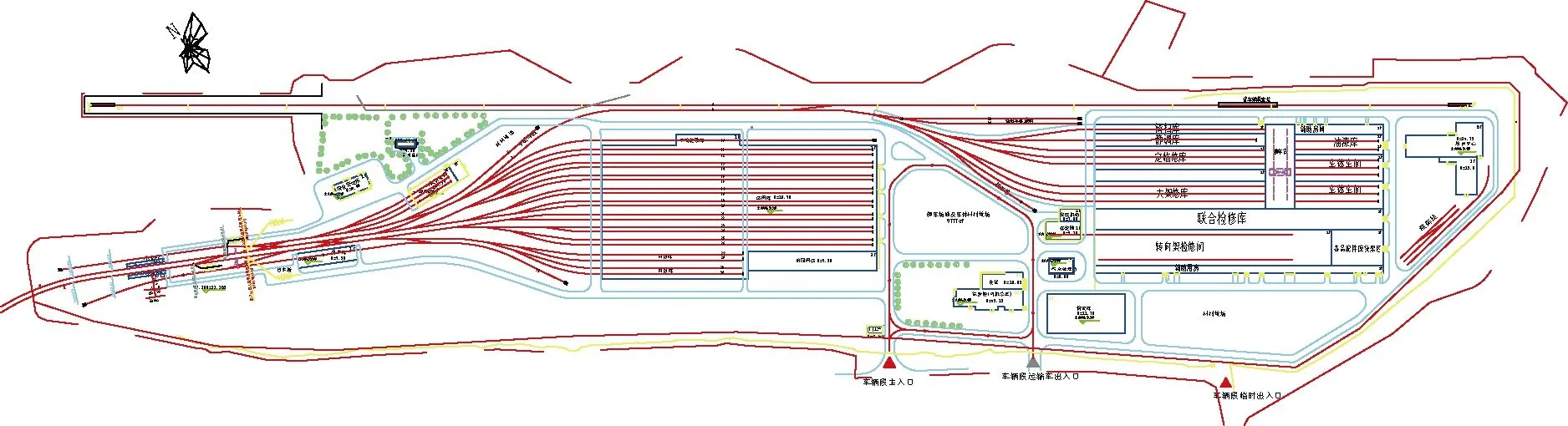

精细化设计的望城车辆段总平面图与原设计总平面图对比见图3和图4,精细化设计后联合检修库库外减少了2股道,青色部分为股道少占的用地。

图3 望城车辆段精细化设计总平面Fig. 3 Original design of Wangcheng Depot layout

图4 望城车辆段原设计总平面图Fig. 4 Fine design of Wangcheng Depot layout plan

望城车辆段联合检修库精细化设计平面图和库外线路图与原联合检修库设计平面图和库外线路图对比见图5和图6。

图5 望城车辆段联合检修库精细化设计平面图和库外线路图Fig. 5 Original design of the main workshop layout of Wangcheng Depot and the tracks outside the main workshop

图6 望城车辆段联合检修库原设计平面图和库外线路图Fig. 6 Fine design of the main workshop layout of Wangcheng Depot and the tracks outside the main workshop

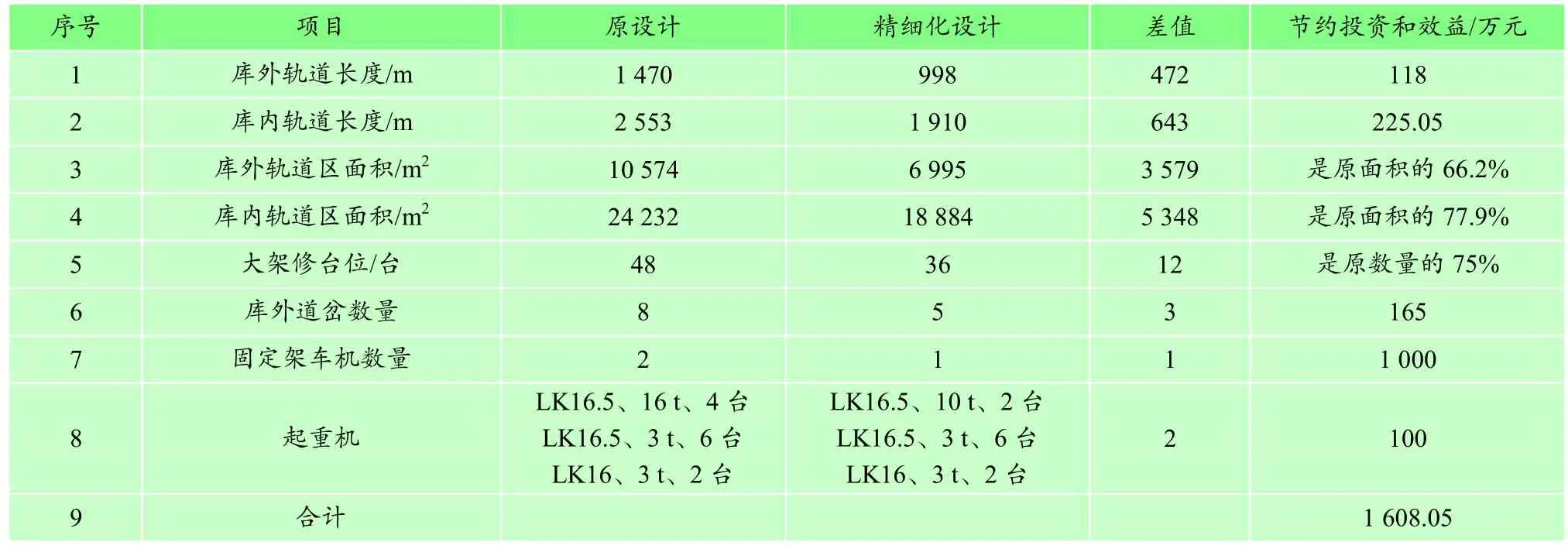

精细化设计后,与原设计相比占地和各项经济指标都有显著改观,见表8。

3 精细化设计的步骤与联合检修库典型布置

3.1 设计步骤

1)确定大架修工艺流程。

2)确定大架修作业各股道的作业和占用时间。

3)根据全年列车行车公里数计算年大架修工作量,根据线路长度估算其他线路的年大架修工作量,最后得出总的年大架修列车数量。

表8 望城车辆段联合检修库精细化设计和原设计对比Tab. 8 Comparison of the fine design and the original design of the main workshop of Wangcheng Depot

4)根据年大架修列车数量,计算需要的大架修台位和各条检修股道的数量。

5)根据地铁设计规范计算各条股道的长度。

6)根据检修工艺配置主要工艺设备。

7)根据上述计算设计联合检修库平面布置图。

3.2 联合检修库典型布置

精细化设计的联合检修库分为轨道区和非轨道区,轨道区又分为与库外轨道连接区和非与库外轨道连接区,两个区域的轨道由移车台相连。

3.2.1 与库外轨道连接区的股道和库房组合

1)1条吹扫线组成吹扫库。

2)1条静调线组成静调库。

3)定修线的数量由计算得出,组成定修库,如果定修线只有1条,可与临修线、解列编组线组成1个库。

4)1条临修线与 1条解列编组线组成临修解列编组库。临修线和解列编组线端部可设置转向架转盘,使轨道通入转向架检修间。

与通常设计不同点在于,临修线不与定修线组成定临修库,而与解列编组线组成一个库。

吹扫线和静调线与移车台相连,可作为车辆周转线使用。必要时,定修线也可以与移车台相连。

3.2.2 非与库外轨道连接区的股道和库房组合

1)车体线的数量由计算得出,长度可停放半列车编组数的车辆,2~3条车体线组成车体库。车体线在6条以下时可布置在移车台同一侧(见图7);车体线在6条以上时,可布置在移车台两侧(见图8),以避免移车台占地过大。

图7 精细化设计联合检修库典型平面布置(6条车体线)Fig. 7 The typical plant layout of the fine design of the main workshop (6 vehicle assembly tracks)

图8 精细化设计联合检修库典型平面布置(24台位车体线)Fig. 8 The typical plant layout of the fine design of the main workshop (24 vehicle assembly tracks)

2)1条车辆称重线组成车辆称重库,如果采用便携式车辆称重设备,可以取消车辆称重线。

3)1条车体表面处理线组成车体表面处理库。

4)1条油漆线组成车体油漆库。

以上各条线均以台位计算,可停放3辆车。

3.2.3 非轨道区

非轨道区主要由转向架检修区、各部件检修区和辅助房间组成,根据具体情况进行设计,此处不做详细探讨。

3.2.4 主要工艺设备的选型

联合检修库主要工艺设备包括地下式固定架车机组、移动式架车机组、称重设备、起重机等。

目前车辆定修作业不需要解列和拆卸转向架、车底设备,定修库可设置2台起重量为3~5 t的起重机,用于起吊车顶空调机组和受电弓。

临修线设置固定架车机组,解列编组线设置移动式架车机组。由于临修线和解列编组线布置在同一跨中,临修解列编组库设置1台起重量为10 t和1台起重量为5 t的起重机,用于转向架和电气设备的起吊。

车体线用于车辆的解体和组装,为确保3辆车同时作业的可能,因此设置2台起重量为5 t的起重机。车辆称重线用于整备状态下的车辆称重,目前有固定式和便携式2种称重设备可供选择。

4 精细化设计的优点

1)能满足地铁车辆大架修工艺的要求。

2)大架修股道的能力是按实际占用时间计算得出,减少了大架修股道数量。

3)车辆大架修解体和组装股道按台位设置,避免了车体油漆和车辆称重工序存在的工艺流程不顺畅的问题。

4)车辆大架修解体和组装股道按台位设置,减少了库长和库外轨道数量以及库内外轨道占地。

5)联合检修库每跨股道数可控制在2条以内,跨距不超过21 m,可降低结构设计难度,节省工程造价,并有利于上盖开发建筑方案布局。

6)可以减少地下式固定架车机组和起重机的数量,减少设备投资。

7)可以实现联合检修库的标准化设计。

总之,精细化设计使得大架修工艺流程更顺畅;减少了轨道总长度;减少了库外轨道占地;在联合检修库总面积不变的条件下增加了非轨道区的面积;优化了工艺设备的选型。

5 设计案例对比分析

5.1 哈尔滨轨道交通4号线前沙车辆段

哈尔滨轨道交通4号线前沙车辆段承担4、5号线配属列车的大架修任务,其中4号线线路长约37.7 km,大、架修任务量各为7列/a,5号线线路长度约45.3 km,大、架修任务量各为8列/a,大架修任务量总计为大修15列/a、架修15列/a。列车为A型车6辆车编组,接触网受电。

联合检修库内大架修各工序所需列(台)位计算结果见表9。

表9 前沙车辆段大架修各工序所需列(台)位Tab. 9 Required tracks for each process for the finedesign of Qiansha Depot

对于A型车6辆编组列车,各检修股道长度计算如下。

1)解列编组线。

解列编组线长度=列车长度+2×(转向架长度+1)=140+2×(3.5+1)=149(m)

2)大架修线。

按列位设置的大架修线长度=列车长度+(列车编组数+1)×(转向架长度+1)=140+(6+1)×(3.5+1)=171.5(m)

按台位设置的大架修线长度=半列车长度+(台位数+1)×车辆之间的距离=70+(3+1)×4=86(m)

3)临修线。

临修线长度=列车长度+(转向架长度+1)+10=140+4.5+10=154.5(m)

4)定修线。

定修线长度=列车长度+列车单元数×1+6=140+2×1+6=148(m)

5)静调线。

静调线长度参照定修线设计,长度为128(m)。

6)吹扫线。

吹扫线长度参照定修线设计,长度为128(m)。

联合检修库库内股道长度汇总见表10。

表10 前沙车辆段联合检修库库内各股道长度Tab. 10 Track length in the main workshop of Qiansha Depot m

精细化设计的前沙车辆段总平面图与原设计总平面图对比见图9和图10,精细化设计后联合检修库库外减少了3股道。

图9 前沙车辆段精细化设计总平面Fig. 9 Refinement design of Qiansha Depot layout

图10 前沙车辆段原设计总平面Fig. 10 Original design of Qiansha Depot layout

前沙车辆段联合检修库精细化设计平面图和库外线路图与原联合检修库设计平面图和库外线路图对比见图11和图12。

图11 前沙车辆段联合检修库精细化设计平面图和库外线路图Fig. 11 Fine design of the main workshop layout of Qiansha Depot and the tracks outside the main workshop

图12 前沙车辆段联合检修库原设计平面图和库外线路图Fig. 12 Original design of the main workshop layout of Qiansha Depot and the tracks outside the main workshop

精细化设计后,与原设计相比占地和各项经济指对比见表11。

表11 前沙车辆段联合检修库精细化设计和原设计对比Tab. 11 Comparison between the fine design and the original design of the main workshop of Qiansha Depot

5.2 厦门轨道交通3号线蔡厝车辆段

厦门轨道交通3号线蔡厝车辆段承担3、4、5、8号线配属车辆的大/架修任务,其中3号线线路长约44.92 km,大、架修任务量各为8.5列/a,4号线线路长约21.36 km,大、架修任务量各为4列/a,5号线线路长约42.00 km,大、架修任务量各为8列/a,8号线线路长约42.73 km,大、架修任务量各为8列/a,大架修任务量总计为大修28.5列/a、架修28.5列/a。列车为B2型车6辆编组。

联合检修库内大架修各工序所需列(台)位计算结果见表12。

表12 蔡厝车辆段大架修各工序所需列(台)位Tab. 12 Required tracks for each process for the fine design of Caicuo Depot

精细化设计的蔡厝车辆段总平面图与原设计总平面图对比见图13和图14,精细化设计后联合检修库库外减少了3股道。

蔡厝车辆段联合检修库精细化设计平面图和库外线路图与原联合检修库设计平面图和库外线路图对比见图15和图16。

图13 蔡厝车辆段精细化设计总平面图Fig. 13 Refinement design of Caicuo Depot layout

图14 蔡厝车辆段原设计总平面图Fig. 14 Original design of Caicuo Depot layout

图15 蔡厝车辆段联合检修库精细化设计平面图和库外线路图Fig. 15 Fine design of the main workshop layout of Caicuo Depot and the tracks outside the main workshop

精细化设计后,与原设计相比占地和各项经济指对比见表13。

5.3 厦门轨道交通1号线厦门北车辆段

图16 蔡厝车辆段联合检修库原设计平面图和库外线路图Fig. 16 Original design of the main workshop layout of Caicuo Depot and the tracks outside the main workshop

厦门轨道交通1号线厦门北车辆段承担1、2、3号线配属车辆的大架修任务,其中1号线线路长约42 km,大、架修任务量各为7列/a,2号线线路长约43 km,大、架修任务量各为7.5列/a,3号线线路长约44.92 km,大、架修任务量各为 8.5列/a,大架修任务量总计为大修23列/a、架修23列/a。列车为B2型车6辆编组。

联合检修库内大架修各工序所需列(台)位计算结果见表14。

精细化设计的厦门北车辆段总平面图与原设计总平面图对比见图17和图18,精细化设计后联合检修库库外减少了2股道。

表13 蔡厝车辆段联合检修库精细化设计和原设计对比Tab. 13 Comparison between the fine design and the original design of the main workshop of Caicuo Depot

表14 厦门北车辆段大架修各工序所需列(台)位Tab. 14 Required tracks for each process for the fine design of Xiamenbei Depot

图17 厦门北车辆段精细化设计总平面Fig. 17 Refinement design of XiamenbeiI Depot layout

图18 厦门北车辆段原设计总平面Fig. 18 Original design of Xiamenbei Depot layout

厦门北车辆段联合检修库精细化设计平面图和库外线路图与原联合检修库设计平面图和库外线路图对比见图19和图20。

图19 厦门北车辆段联合检修库精细化设计平面图和库外线路图Fig. 19 Fine design of the main workshop layout of Xiamenbei Depot and the tracks outside the main workshop

图20 厦门北车辆段联合检修库原设计平面图和库外线路图Fig. 20 Original design of the main workshop layout of Xiamenbei Depot and the tracks outside the main workshop

精细化设计后,与原设计相比占地和各项经济指对比见表15。

5.4 深圳轨道交通16号线田心车辆段

深圳轨道交通16号线田心车辆段承担16号线和19号线配属车辆的大、架修任务,其中16号线线路长约29.7 km,大、架修任务量各为6列/a,19号线线路长约33 km,大、架修任务量各为7列/a,大架修任务量总计为大修13列/a、架修13列/a。列车为B2型车6辆编组。

联合检修库内大架修各工序所需列(台)位计算结果见表16。

表15 厦门北车辆段联合检修库精细化设计和原设计对比Tab. 15 Comparison between the fine design and the original design of the main workshop of Xiamenbei Depot

表16 田心车辆段大架修各工序所需列(台)位Tab. 16 Required tracks of each process for the fine design of Tianxin Depot

精细化设计的田心车辆段总平面图与原设计总平面图对比见图21和图22,精细化设计后联合检修库库外减少了1股道。

田心北车辆段联合检修库精细化设计平面图和库外线路图与原联合检修库设计平面图和库外线路图对比见图23和图24。

精细化设计后,与原设计相比占地和各项经济指对比见表17。

图21 田心车辆段精细化设计总平面Fig. 21 Fine design of Tianxin Depot layout

图22 田心车辆段原设计总平面Fig. 22 Original design of Tianxin Depot layout

图23 田心车辆段联合检修库精细化设计平面图和库外线路图Fig. 23 Original design of the main workshop layout of Tianxin Depot and the tracks outside the main workshop

图24 田心车辆段联合检修库原设计平面图和库外线路图Fig. 24 Fine design of the main workshop layout of Tianxin Depot and the tracks outside the main workshop

表17 田心车辆段联合检修库精细化设计和原设计对比Tab. 17 Comparison between the fine design and the original design of the main workshop of Tianxin Depot