两种水煤比控制策略下调峰机组的能耗特性

王朝阳, 常仁杰, 朱庆玉, 刘明, 严俊杰

(1.西安交通大学动力工程多相流国家重点实验室, 710049, 西安; 2.华能丹东电厂, 118300, 辽宁丹东)

近年来,国家大力支持发展可再生能源发电,以缓解电力供应对化石能源的依赖和减轻发电行业对环境保护带来的压力,但可再生能源发电具有间歇性、周期性、随机波动性和地域局限性等特点,其并网给电网的安全稳定运行带来了新挑战[1]。充分挖掘和利用火电机组热力系统自身的灵活运行能力是缓解新能源并网给电网带来压力的一个有效途径[2]。超(超)临界火电机组频繁地参与电网调峰任务,机组长期处于变负荷状态,调峰瞬态已成为新的“能源形势”下的常态。研究火电机组在瞬态过程中的能耗特性,充分提高火电机组在变负荷瞬态过程中的能量转换效率显得尤为必要。

建立高精度的能量转换系统模型是研究机组在瞬态过程能耗特性的基础。Van等建立了蒸汽动力循环系统的动态仿真模型,在此基础上研究了其动态特性[3-4]。Alobaid等研究了超临界机组启动和变负荷过程的动态特性[5]。Hentschel等对超临界燃煤机组的二次调频特性进行了研究[6]。杨勇平等研究了燃煤机组余热充分利用及变工况高背压空冷机组的冷端优化等[7-8]。韩小渠等对褐煤预干燥燃煤发电系统的变工况性能进行了研究,分析了预干燥程度对机组发电标准煤耗率的影响[9]。李冰心等研究了燃煤机组采用蒸汽喷射器引入给水系统进而优化机组低负荷脱硝性能和热经济性能[10]。综上所述,对于火电机组的瞬态过程,多数学者的研究内容为建立准确的仿真模型并依据模型研究其动态特性;一些学者对机组稳态变工况的能耗特性进行了研究,但较少涉及到瞬态过程的能耗特性及其主要的影响因素。

热工控制是机组实现变负荷过程的必要手段,水煤比控制是机组协调控制系统的核心[11],控制效果关乎机组瞬态过程能耗特性的关键。谷俊杰等根据电厂实际运行数据研究了关联规则算法在电厂水煤比控制数据挖掘中的应用[12]。顾德东等针对某电厂水冷壁超温等问题,将原来的煤跟水控制修改为水跟煤控制,并完成了机组协调控制系统的优化,最终提高了参数的控制品质[13]。综上所述,关于水煤比控制策略,以往的研究主要集中在主要参数的控制精度上,较少涉及到水煤比控制策略对变负荷控制过程中的机组能耗特性的研究。

机组的控制策略会影响整个瞬态过程的主要参数变化,进一步影响瞬态过程的能耗特性。本文以660 MW超临界燃煤机组为研究对象,在搭建完善的热力系统仿真模型基础上,对水煤比控制策略分别采用水跟煤(WFC)和煤跟水(CFW)的控制方式,在50%~100%的负荷工况范围内进行升、降负荷仿真计算,获得了两种水煤控制方式下机组变负荷运行过程中主要参数的累计偏差和变负荷瞬态过程的能耗特性,对机组的实际调峰运行具有一定的借鉴意义。

1 机组模型

1.1 660 MW超临界燃煤机组GSE仿真模型

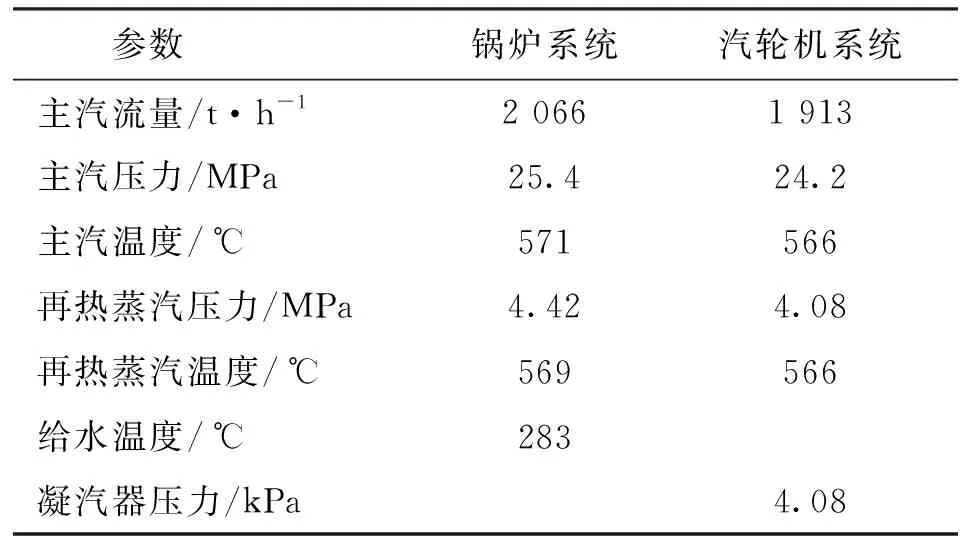

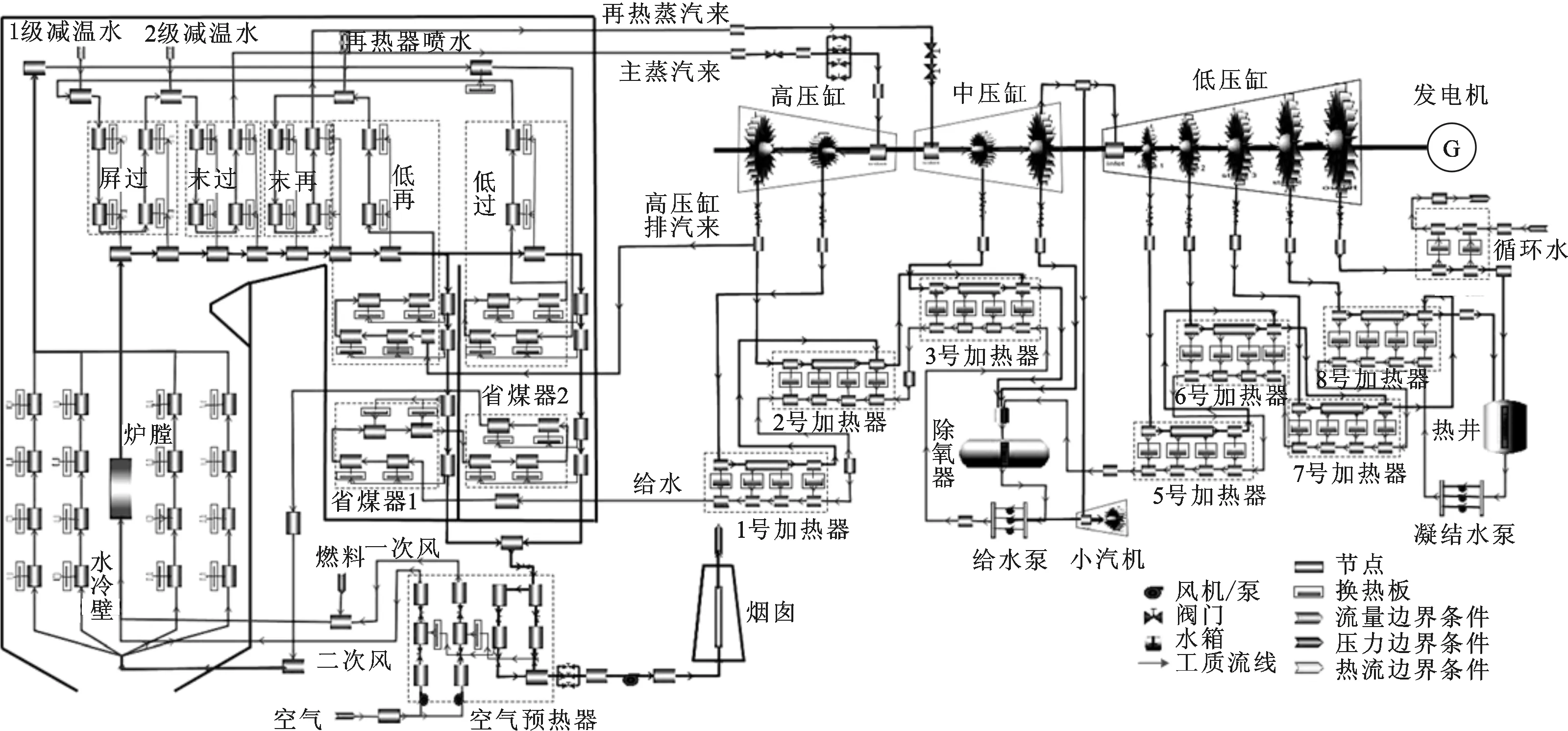

图1为660 MW超临界、一次中间再热机组仿真系统模型图,机组锅炉和汽轮机的主要参数如表1所示,燃用煤种如表2所示。模型利用GSE仿真软件搭建,模型的稳态、瞬态精度验证已在之前的工作中完成[14-16]。

表1 机组的额定热力参数

1.2 变负荷过程的主要参数控制效果的计算方法

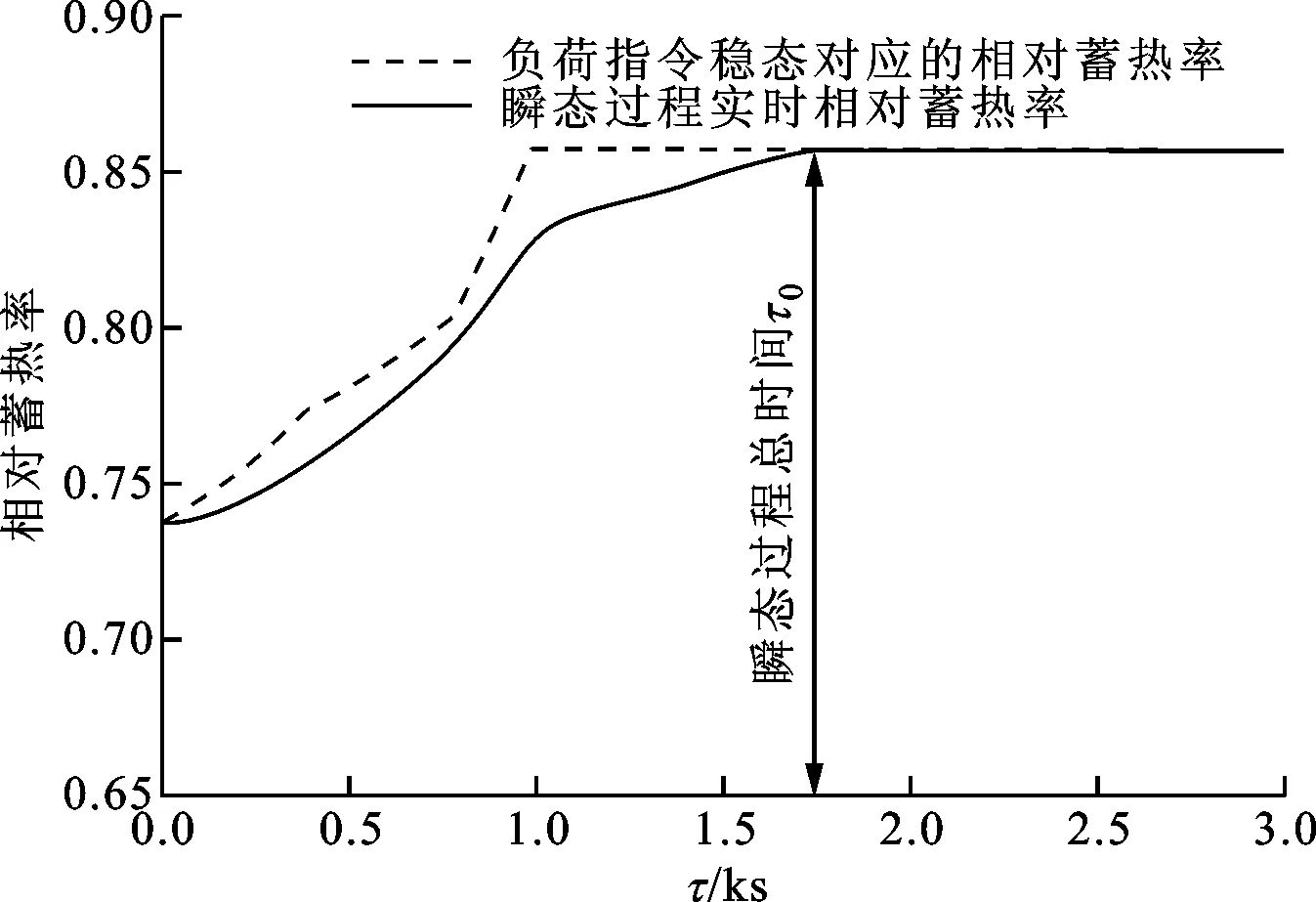

机组瞬态过程结束的标志是整个机组的总蓄热量不再发生变化,即实时蓄热量与稳态负荷下相等或者十分接近。对于特定的升负荷(降负荷)过程,机组变负荷瞬态过程的起点和终点是确定的,采用不同的控制逻辑,对机组变负荷过程主要输出参数会有较大影响。变负荷过程机组主要参数,如主汽压力、温度等与设定值之间存在差异。为了比较不同控制方式下机组主要参数的控制效果,以瞬态过程的参数偏差积分量作为计算基础,具体计算方法[17]如下

图1 660 MW超临界燃煤机组GSE仿真模型

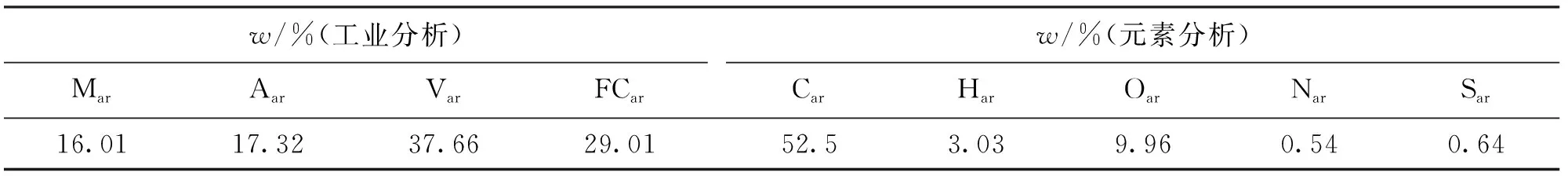

w/%(工业分析)MarAarVarFCarw/%(元素分析)CarHarOarNarSar16.0117.3237.6629.0152.53.039.960.540.64

注:M、A、V、FC分别表示水分、灰分、挥发分、固定碳;下标ar表示收到基。

(1)

(2)

式中:Xp是机组瞬态过程压力累计偏差;p(τ)是机组主汽压力;Xt是机组瞬态过程主汽温度的累计偏差;T(τ)是机组主汽温度;τ0是瞬态过程的总时间;下标rt表示实时值,sp表示设定值。

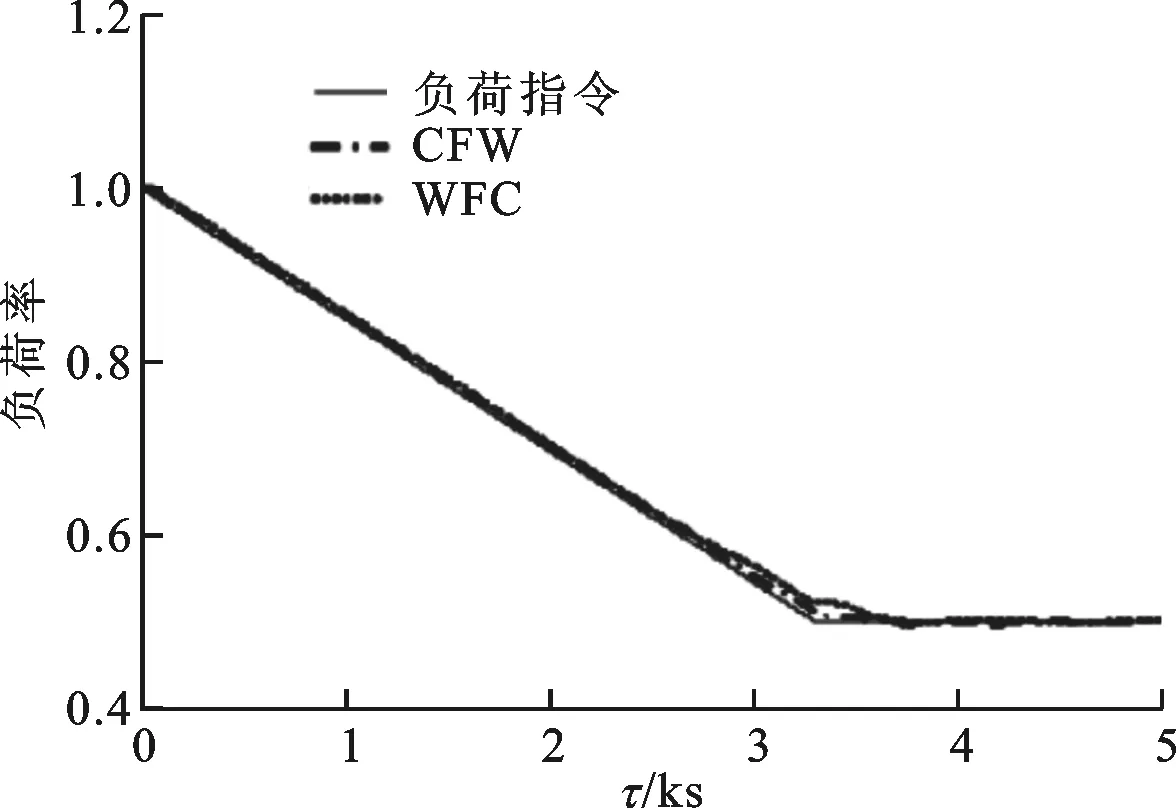

图2为瞬态过程中机组蓄热率变化及τ0的确定方法。对于τ0的计算做出以下规定:计算不同控制策略下机组瞬态过程结束的总时间时以时间长的为准。例如,A策略下τA为1 ks,B策略下τB为2 ks,则计算时取τ0=2 ks,即在比较不同控制策略的优劣时,其前提是保证瞬态过程的总时间一致。

图2 变负荷瞬态过程机组的蓄热率变化

1.3 机组变负荷过程能耗的计算方法

瞬态过程机组的主要能耗特性指标计算方法如下。

机组瞬态运行过程中的总发电量

(3)

机组瞬时给煤量分为负荷指令下的稳态对应给煤量和瞬态过程的煤耗增量两部分,瞬态过程总的煤耗增量用ΔB表示,计算公式如下

(4)

(5)

瞬态过程总的标准煤耗率增量用Δbs表示,计算公式如下

(6)

不同控制方式下机组在瞬态过程的煤耗率增量差Δ(Δbs)由下式计算

Δ(Δbs)=Δbs,WFC-Δbs,CFW

(7)

2 两种典型的水煤比控制策略

变负荷过程中水煤比需根据中间点温度(或焓值)进行实时调节,在保证锅炉热负荷和机组负荷相适应的前提下,锅炉过热蒸汽温度应控制在设定值附近[13]。目前,应用较多的水煤比控制方式分为煤跟水和水跟煤两种控制策略[18]。

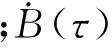

煤跟水的控制策略如图3所示,锅炉主控回路计算结果(BID)通过函数发生器形成基本给水流量指令,变负荷过程中增加前馈给水流量指令。水煤比的输出用于修正燃料指令的设定,此时燃料指令设定值主要包含3部分:BID经函数转换来的基本燃料量指令,此信号是稳态时燃料指令的基础;基于变负荷前馈的燃料量指令,用来修正变负荷过程中水煤比的动态偏差;水煤比控制输出的燃料量指令,此信号用于控制汽水分离器入口的蒸汽过热度和锅炉主蒸汽温度。各个主要控制前馈量需与机组负荷指令经函数发生器形成的修正系数相乘,进而实现不同负荷率下的前馈控制。

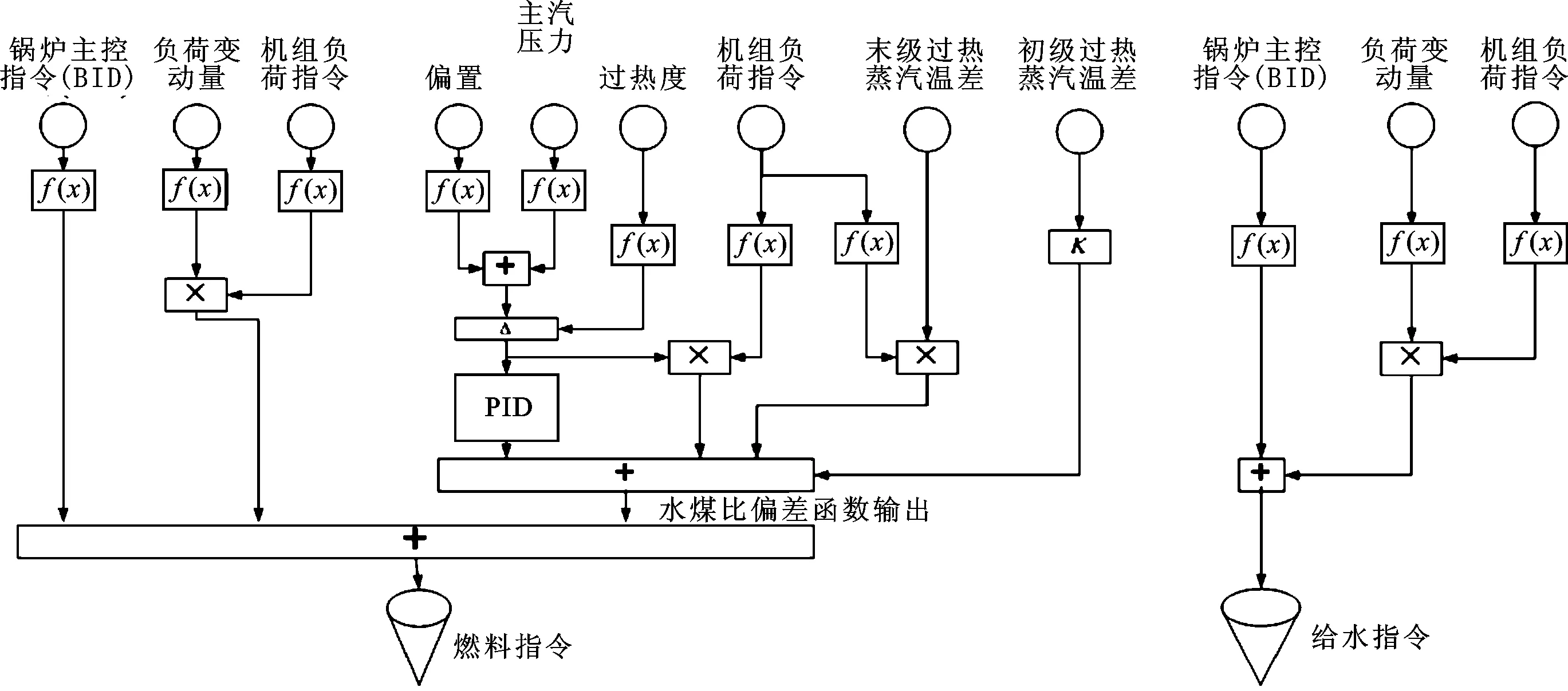

水跟煤的控制策略如图4所示,BID指令通过函数发生器形成燃料指令,变负荷过程中增加前馈燃料指令。水煤比的输出用于修正给水流量指令的设定,此时给水流量指令设定值主要包含3部分:BID经函数转换来的基本给水流量指令,此信号是稳态水煤比的基础;基于变负荷前馈的给水流量指令,用来修正变负荷过程中水煤比的动态偏差;水煤比控制输出的给水流量指令,此信号用于控制汽水分离器入口的蒸汽过热度和锅炉主蒸汽温度。水煤比控制中,过热度调节器输出作为其主要部分,末级过热蒸汽温度偏差以及各初级过热蒸汽温度偏差之和作为其前馈信号。

3 计算结果及讨论

实时负荷、主汽温度、主汽压力和发电功率是机组的主要输出参数,Xp、Xt反映机组瞬态运行的灵活、跟随性,瞬态过程中Δ(Δbs)是能耗特性指标。图5~图10是机组变负荷瞬态过程的主要指标,计算过程中变负荷范围为50%~100%,变负荷速率Ve为6、10、14和18 MW·min-1。

图3 煤跟水控制逻辑

图4 水跟煤控制逻辑

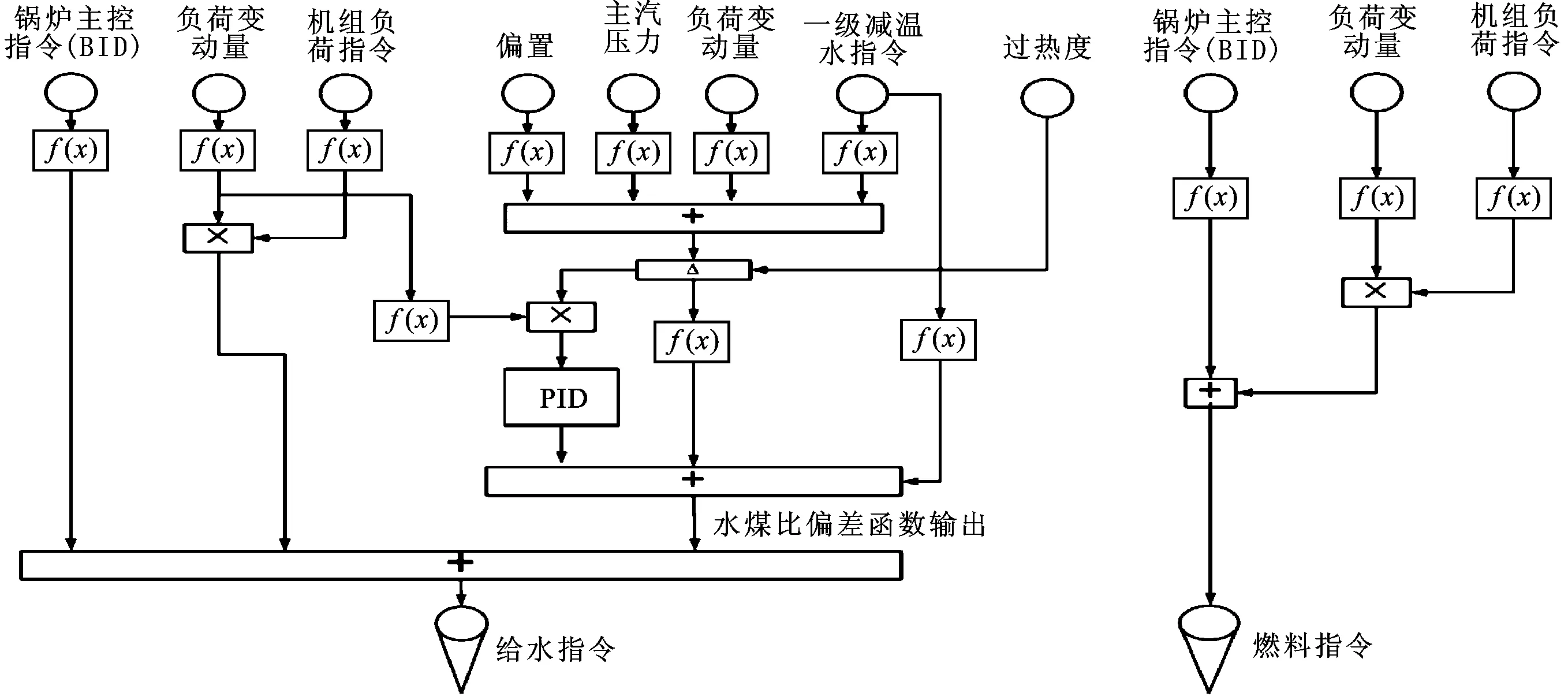

3.1 实时负荷变化

调峰过程中机组以变负荷速率6 MW·min-1升、降负荷时的负荷指令和实时负荷率的变化趋势如图5所示。对比CFW和WFC两种控制方式可知,CFW的负荷跟随性较好。

(a)升负荷过程

(b)降负荷过程图5 变负荷过程中负荷率的变化趋势

3.2 主汽压力累计偏差

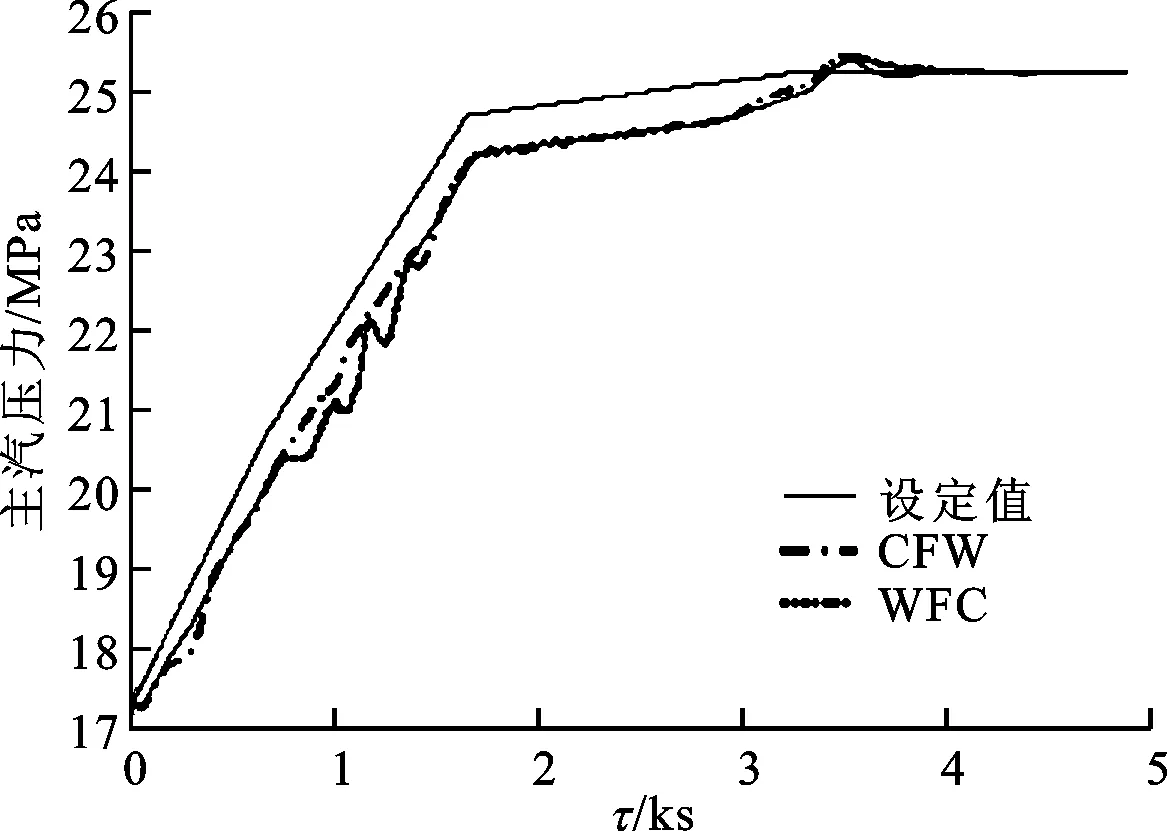

图6给出了机组主汽压力的变化趋势,主汽压力设定值由机组滑压运行曲线得到。从图6a可知,升负荷过程中,在两种水煤控制方式下,机组的实时主汽压力都低于设定值。比较WFC和CFW控制方式下的主汽压力变化趋势,可知后者相对波动小。从图6b可知,降负荷过程中,实时主汽压力高于设定值,CFW控制方式下,其最大超调量更小。总之,在变负荷过程中,CFW控制方式下机组的主汽压力控制效果更佳,且两种控制方式之间的控制效果差异较为明显。其原因如下:对于WFC控制逻辑,给煤速率主要随负荷变化,通过调整给水流量来控制蒸汽参数等,而对于CFW控制逻辑,给水流量跟随负荷平稳上升,汽水侧压力更容易控制,通过调整给煤速率来控制蒸汽参数,可见前者给水流量微调时汽水侧的压力更容易波动。另外,在1~1.5 ks之间,水蒸气在临界点附近,其物性对外界扰动比较敏感,蒸汽压力也更容易波动。

(a)升负荷过程

(b)降负荷过程图6 变负荷过程中主汽压力的变化趋势

(a)升负荷过程

(b)降负荷过程图7 变负荷过程中的主汽压力累计偏差

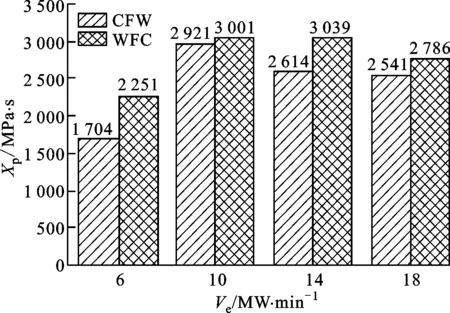

图7a是机组以不同变负荷速率升负荷的过程。随着变负荷速率的增加,Xp呈现逐渐增大的趋势。对比两种控制策略,发现WFC控制策略主汽压力的累计偏差较大。图7b是机组以不同变负荷速率降负荷的过程。对比图7a、7b可知,降负荷过程的压力累计偏差更大,即降负荷过程的主汽压力更难控制。

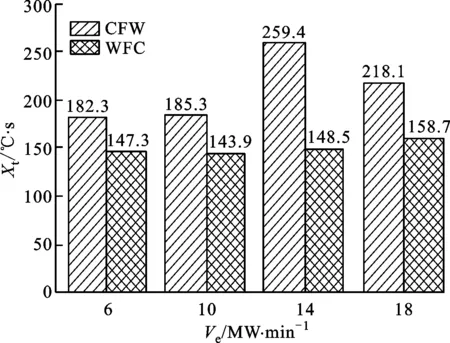

3.3 主汽温度累计偏差

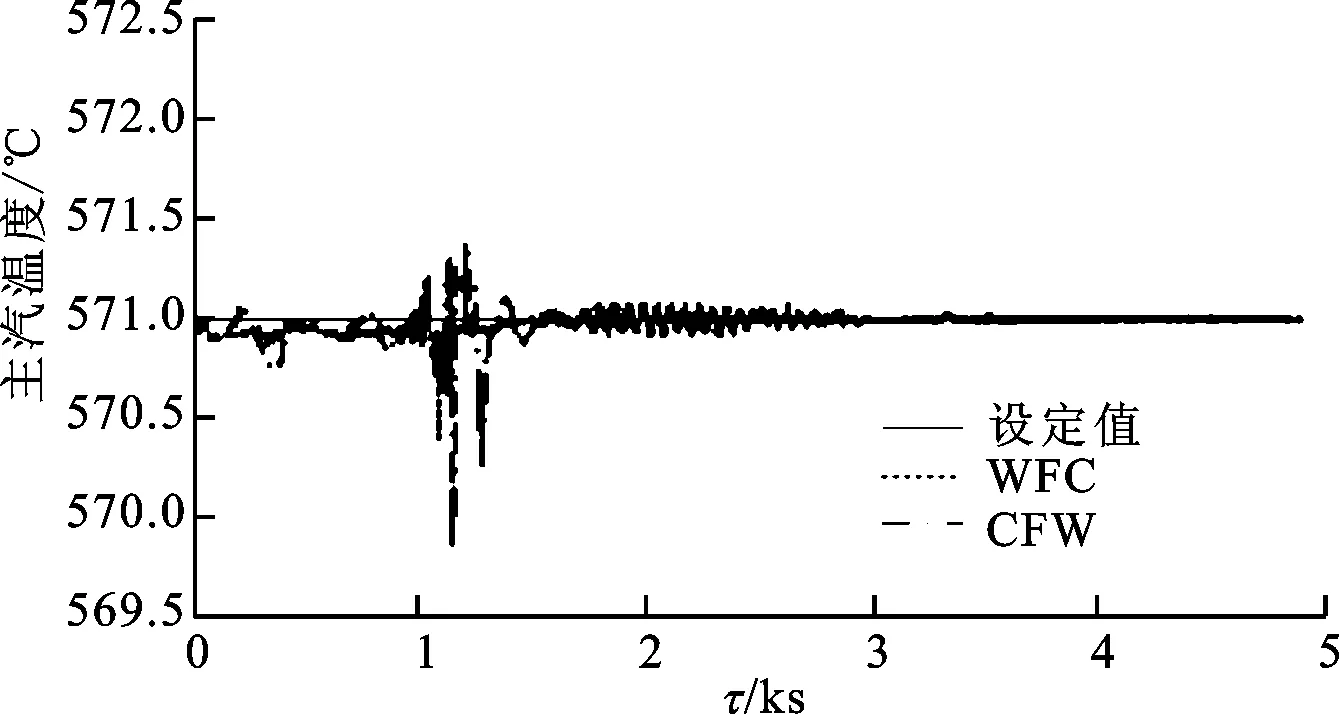

图8是机组变负荷过程中主汽温度的变化趋势,采用CFW和WFC两种控制方式都能保证主汽温度在较小的范围内变化。

(a)升负荷过程

(b)降负荷过程图8 变负荷过程中主汽温度的变化趋势

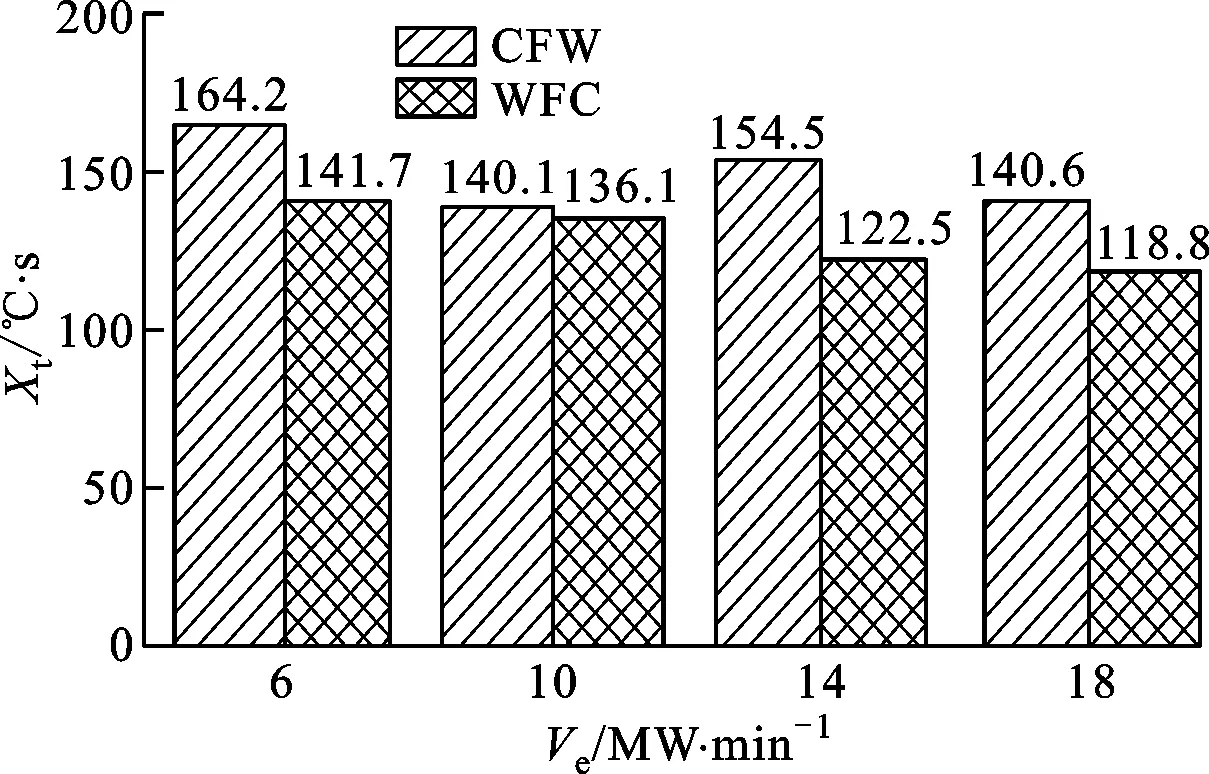

图9a是机组以不同的变负荷速率升负荷的过程。随着变负荷速率的增加,Xt的值基本不变,CFW控制策略主汽温度的累计偏差略大。图9b是机组以不同的变负荷速率降负荷的过程。对比图9a、9b可知,不同的变负荷速率下锅炉主汽温度均得到了较好的控制。

(a)升负荷过程

(b)降负荷过程图9 变负荷过程中的主汽温度累计偏差

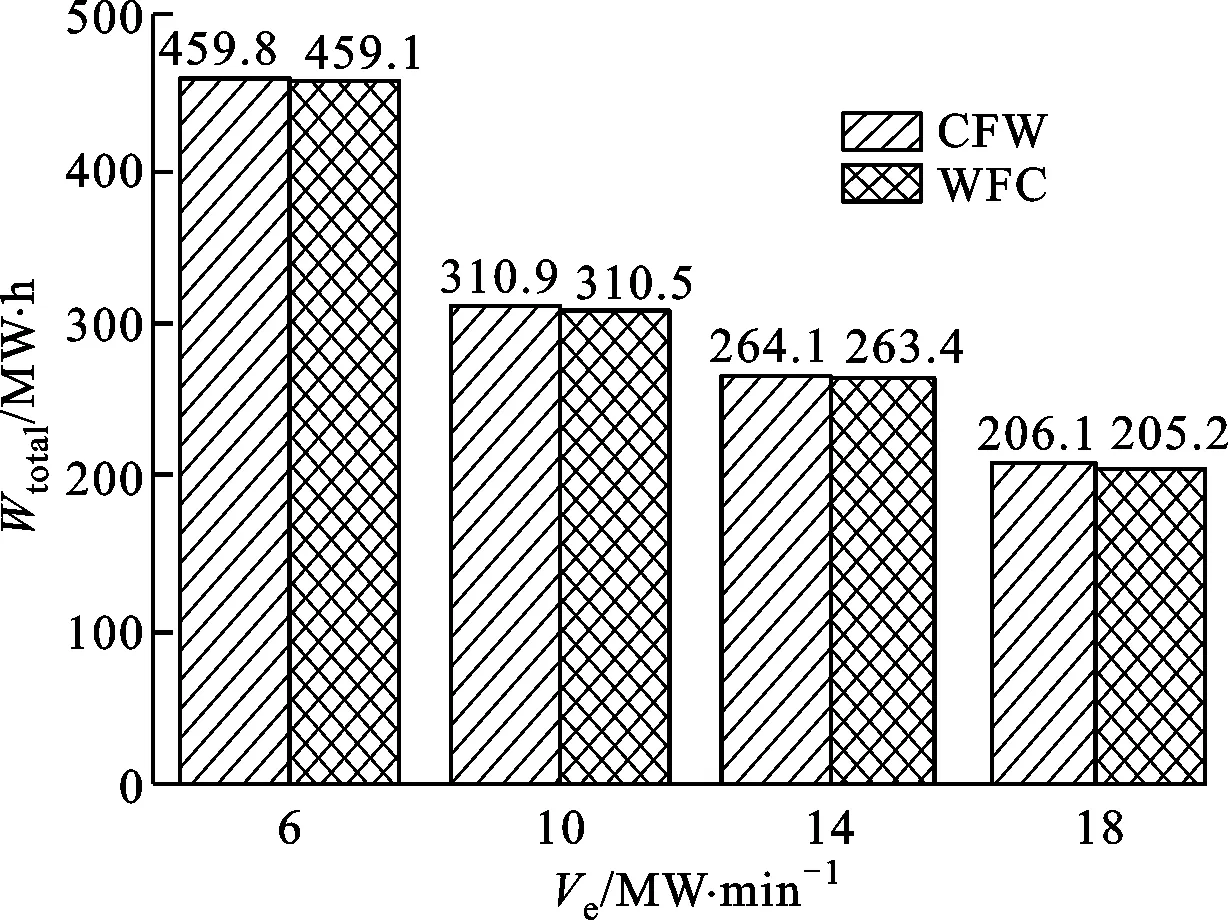

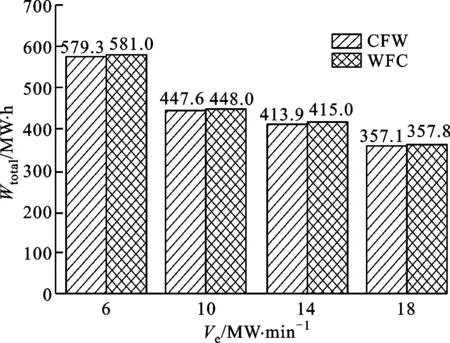

3.4 变负荷过程能耗特性

(a)升负荷过程

(b)降负荷过程图10 变负荷过程中的总发电量

为研究瞬态过程机组的能耗特性,需对整个变负荷瞬态过程中给煤速率、输出功率等主要参数进行积分求和并求其平均值,进而得到瞬态过程中平均标准发电煤耗率。机组在变负荷过程中的总发电量如图10所示。随着变负荷速率的增加,机组越快地从一个负荷变化到另一个负荷,瞬态过程持续的时间会越短,机组在瞬态过程的总发电量会越少。相同变负荷速率下,升负荷过程中CFW控制方式下机组的总发电量较WFC略多,当Ve从6 MW·min-1增大到18 MW·min-1时,Wtotal差值从0.3 MW·h增加到0.9 MW·h。降负荷过程中,机组的总发电量亦随变负荷速率的增大而减少,CFW控制方式下机组的发电量较WFC少。

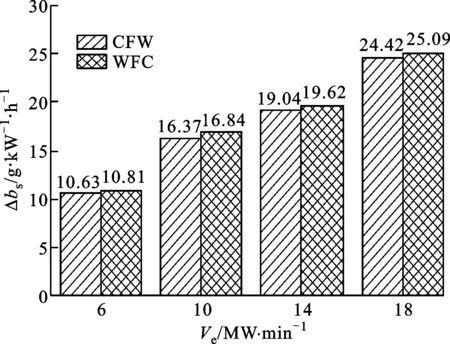

(a)升负荷过程

(b)降负荷过程图11 变负荷过程中的平均发电标准煤耗率增量

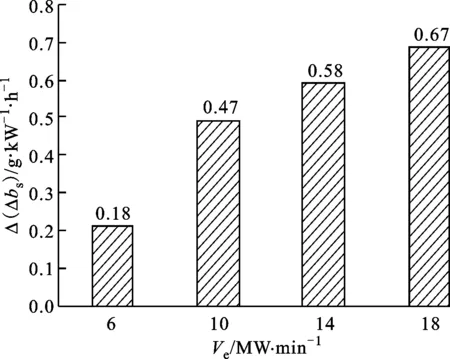

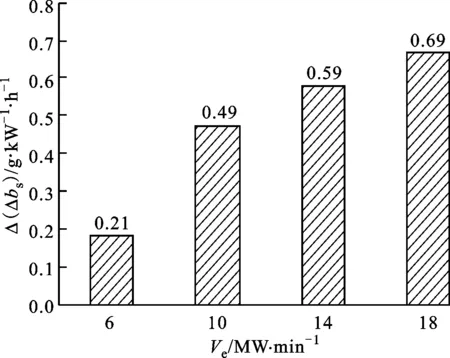

根据式(7),可得机组变负荷机组在WFC和CFW两种控制方式下的Δ(Δbs)。如图12所示,随着变负荷速率的增大,Δ(Δbs)逐渐增大,最大值为0.69 g·kW-1·h-1。

(a)升负荷过程

(b)降负荷过程图12 变负荷过程中的平均标准煤耗率增量差

4 结 论

本文利用基于GSE仿真平台搭建的660 MW超临界燃煤机组动态仿真模型,研究了协调控制系统采用两种水煤比控制策略以不同的变负荷速率升、降负荷过程中,机组主要参数的累计偏差量以及机组瞬态过程的能耗特性,得到了以下结论。

(1)机组变负荷过程中,采用CFW控制方式较WFC控制方式的主汽压力累计偏差更小,主汽温度累计偏差更大。

(2)变负荷过程中,升负荷瞬态过程的主汽压力累计偏差较降负荷时小,主汽温度累计偏差略小。

(3)采用CFW控制方式,变负荷瞬态过程具有更高的能量转换效率。变负荷瞬态过程中,随着变负荷速率的增加,采用WFC控制方式较CFW控制方式的平均发电标准煤耗率增量最大相差0.69 g·kW-1·h-1。