微胶囊红磷对电气绝缘用硅橡胶的阻燃改性研究

何 程,杨俊坤,许培俊,赵 明

(1.云南电网有限责任公司电力科学研究院,云南 昆明 650217;2.长安大学 材料科学与工程学院,陕西 西安 710064)

硅橡胶是一类线性高分子弹性体,因具有优异的耐热性、柔韧性、耐候性、绝缘性而被广泛应用于航空航天、电气绝缘、汽车机械工业、医疗卫生等多个领域,尤其在电气绝缘行业,硅橡胶被用于新型电缆、绝缘套管、绝缘子伞裙等各类绝缘器件。但硅橡胶阻燃性能较差,被用作电气绝缘材料时存在引发火灾事故的风险[1-3]。目前大多采用卤系阻燃剂提高硅橡胶阻燃性,这类材料在燃烧时易产生有毒气体,危害人类健康。随着人类环保意识的增强[4],卤系阻燃剂的使用将被严格限制。因此,要从无卤化、低烟低毒、高效化等方面对阻燃剂进行考察。

氢氧化铝(ATH)是一种较为常用的环保型无机阻燃剂[5],目前主要通过减小粒径并进行表面修饰的方法来提高ATH的阻燃效果[6],但需大量添加方能起到较好的阻燃作用,不但成本增加,而且对硅橡胶的加工、物理和电绝缘等性能均有一定损害。引入与改性氢氧化铝(m-ATH)具有协同阻燃作用的添加剂,是降低ATH用量,减小ATH对硅橡胶性能损害,并进一步提高硅橡胶阻燃、耐热等性能的有效方法。红磷是一种成本低、用量小且阻燃效果显著的无卤环保型阻燃改性剂,具有优良的热稳定性和不挥发性,阻燃效果好,电绝缘性佳。但是红磷自身易吸潮、易氧化,存储和使用过程中存在引发火灾的风险,因此采用胶囊包覆技术将红磷多重包覆制成微胶囊红磷,不仅克服了红磷易吸潮、易氧化的缺点,同时也提高了红磷的白化度。微胶囊红磷可作为m-ATH的高效、环保无卤阻燃协效剂,在用量较小的情况下可大幅提高聚合物的阻燃性能,减少ATH对聚合物各项性能的不良影响[7]。

本研究选用微胶囊红磷作为m-ATH的协同阻燃剂对电气绝缘用甲基乙烯基硅橡胶进行阻燃改性,并与目前使用较为成熟的m-ATH/十溴二苯乙烷复合阻燃剂[8]进行对比,研究微胶囊红磷系无卤复合阻燃剂对硅橡胶阻燃性能、电性能和物理性能的影响。

1 实验

1.1 主要原材料

甲基乙烯基硅橡胶,牌号110-2s,山西宏达橡胶颗粒总厂产品;沉淀法白炭黑,松达化工(福建)有限公司产品;m-ATH(粒径1.25 μm)、微胶囊红磷和十溴二苯乙烷,深圳市宏泰基实业有限公司产品。

1.2 试验配方

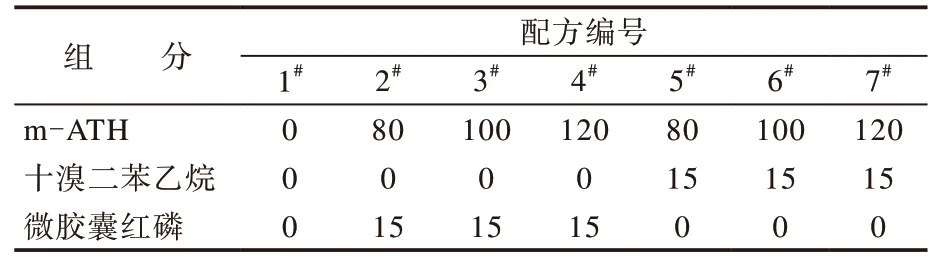

甲基乙烯基硅橡胶 100,沉淀法白炭黑20,二甲基硅油 0.5,羟基硅油 0.5,硫化剂双25 1,m-ATH、微胶囊红磷和十溴二苯乙烷用量如表1所示。

表1 m-ATH、微胶囊红磷和十溴二苯乙烷用量 份

1.3 试样制备

将100份甲基乙烯基硅橡胶生胶置于辊温为60 ℃的开炼机上,薄通6次,包辊后加入白炭黑,将开炼机辊距调整为1 mm,包辊后先加入二甲基硅油、羟基硅油,混炼均匀后再加入阻燃剂,吃光粉后加入硫化剂,打三角包5次,打卷3次,调整辊距出片待用。

取一定量的混炼胶铺入平板模具中,采用热硫化机在170 ℃、1.5 MPa的条件下硫化15 min,制得厚度为4 mm的硫化胶试片。

1.4 性能测试

(1)阻燃性能。采用承德市科承试验机有限公司生产的XZT-100A型极限氧指数测定仪,按照GB/T 10707—2008《橡胶燃烧性能测定 氧指数法》测定阻燃硅橡胶的极限氧指数,试样尺寸为(120±1) mm×(10±0.5) mm。

(2)绝缘性能。采用北京华测试验仪器有限公司生产的HEST-121型体积、表面电阻率仪,按照GB/T 1692—2008《硫化橡胶绝缘电阻率的测定》测试阻燃硅橡胶的体积电阻率和表面电阻率,试样尺寸为(100±1) mm×(100±1) mm。

(3)介电性能。采用北京华测试验仪器有限公司生产的GCSTD-A型介电常数测试仪,按照GB/T 11297.11—2015《热释电材料介电常数的测试方法》测试阻燃硅橡胶的介电常数和介电损耗因数,试样为直径(50±1) mm圆片。

(4)物理性能。采用深圳新三思材料检测有限公司生产的CMT-5105型电子万能试验机,按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》测试阻燃硅橡胶的拉伸强度和拉断伸长率,采用长度为115 mm的Ⅱ型哑铃形试样,测试温度为23 ℃,拉伸速率为500 mm·min-1。

2 结果与讨论

2.1 阻燃性能

m-ATH/微胶囊红磷无卤复合阻燃剂相对于m-ATH/十溴二苯乙烷复合阻燃剂更易提高硅橡胶的阻燃性能。1#—7#配方硅橡胶的极限氧指数分别为24.0%,28.2%,30.1%,31.3%,27.9%,29.8%和30.1%。可以看出,硅橡胶(1#配方)的极限氧指数为24.0%,自身已具有一定的阻燃性能。在15份十溴二苯乙烷或15份微胶囊红磷的协同作用下,随着m-ATH用量的增大,极限氧指数随之增大。当添加120份m-ATH和15份十溴二苯乙烷或微胶囊红磷时,极限氧指数均可达到30%以上,具有优异的阻燃性能,在空气中采用垂直燃烧试验方法始终无法点燃;当添加80份m-ATH和15份十溴二苯乙烷或微胶囊红磷时,硅橡胶极限氧指数仍然可达到28%,在空气中亦无法点燃,具有良好的阻燃性能。与十溴二苯乙烷燃烧时形成密度较大且难氧化的气体和液体隔离层相比,红磷在高温燃烧环境中能够形成致密的碳和氧化磷层,更利于隔热、隔氧,并阻隔可燃物质的快速挥发和燃烧,对硅橡胶的阻燃效果略高于十溴二苯乙烷,能够在阻燃剂用量更小的情况下使硅橡胶具有更优异、更安全的阻燃作用。

2.2 电性能

2.2.1 绝缘性能

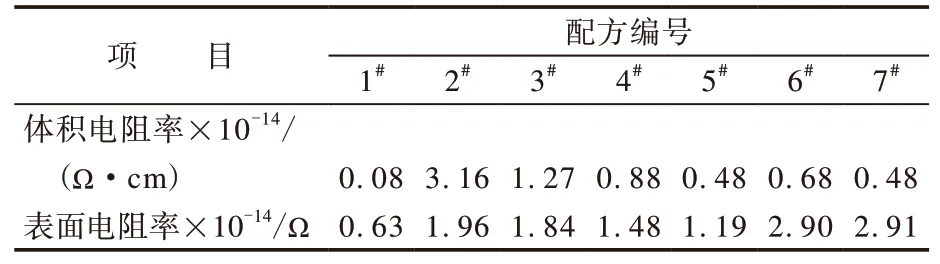

m-ATH/微胶囊红磷无卤复合阻燃剂对硅橡胶电绝缘性能的影响如表2所示。

表2 阻燃型硅橡胶的电阻率

从表2可以看出,阻燃型硅橡胶的体积电阻率和表面电阻率能达到1014数量级,均高于未阻燃的硅橡胶。对于m-ATH/十溴二苯乙烷复合阻燃剂的硅橡胶,在加入100份m-ATH和15份十溴二苯乙烷复合阻燃剂时硅橡胶的体积电阻率较高;而采用m-ATH/微胶囊红磷无卤复合阻燃剂的硅橡胶在加入80份m-ATH和15份微胶囊红磷无卤复合阻燃剂时体积电阻率远高于其他试样。由此可见,以微胶囊红磷作为m-ATH的协同阻燃剂,可在使用少量m-ATH阻燃剂的情况下显著提高硅橡胶的电绝缘性能。

2.2.2 介电性能

m-ATH/微胶囊红磷无卤复合阻燃剂对硅橡胶介电性能的影响如表3所示。

从表3可以看出,无阻燃剂的硅橡胶的介电常数为0.29。当加入m-ATH/十溴二苯乙烷复合阻燃剂后,硅橡胶的介电常数明显减小,并且随着m-ATH用量的增大而略有增大,但依然低于硅橡胶本身。这说明m-ATH/十溴二苯乙烷改性硅橡胶的极性较低,在电场中不易被极化,运行过程中介电损耗较小。从表3还可以看出,m-ATH/微胶囊红磷改性硅橡胶的介电常数同样小于无阻燃剂的硅橡胶,且具有较好的低发热特性。复合阻燃剂用量相同时,与m-ATH/十溴二苯乙烷复合阻燃剂改性硅橡胶相比,m-ATH/微胶囊红磷无卤复合阻燃剂改性硅橡胶的介电性能更接近硅橡胶本身。

表3 阻燃型硅橡胶的介电性能

2.3 物理性能

m-ATH/微胶囊红磷无卤复合阻燃剂对硅橡胶物理性能的影响如表4所示。

表4 阻燃型硅橡胶的物理性能

从表4可以看出,硅橡胶的拉伸强度为3.7 MPa,拉断伸长率为760%,邵尔A型硬度为42度。在十溴二苯乙烷的协同作用下,随着m-ATH用量的增大,阻燃硅橡胶的拉伸强度和拉断伸长率均有所降低,其中拉断伸长率下降更为明显。m-ATH/微胶囊红磷阻燃硅橡胶的拉伸强度相对于硅橡胶本身有所增大,其拉断伸长率的降幅也相对较小。在15份十溴二苯乙烷或微胶囊红磷的协同作用下,当添加80份m-ATH时,阻燃硅橡胶的拉伸强度和拉断伸长率均与空白组硅橡胶相近,且胶料仍然较为柔软。这说明表面改性的纳米级ATH作为阻燃改性剂时更易于在硅橡胶体系中均匀分散以减少缺陷,从而不会对硅橡胶的物理性能造成较大影响。对比十溴二苯乙烷和微胶囊红磷的协同作用发现,当采用15份微胶囊红磷作为协同改性剂时,阻燃硅橡胶的拉断伸长率降幅不大且拉伸强度稍有提高,可以保持较为良好的物理性能。

3 结论

m-ATH/微胶囊红磷复合阻燃剂改性硅橡胶的阻燃性能、绝缘性能、介电性能和物理性能均较优,且该复合阻燃剂属于无卤阻燃剂,对环境无害,更适用于电气绝缘材料。