电磁感应加热在轮胎硫化机上的应用研究

李 博,焦志伟,张金云,安 瑛,谭 晶*

(1.北京化工大学 机电工程学院,北京 100029;2.轮胎设计与制造工艺国家工程实验室,山东 威海 264200)

硫化是轮胎生产中最重要的工序之一,年产100万套轮胎的传统轮胎企业每小时用于轮胎硫化的蒸汽约为40 t,消耗电量约7 000 kW·h[1]。硫化是轮胎生产过程中的主要耗能环节,约占整个过程耗能的60%[2]。因此,通过研究和开发新的加热技术与方法[3-6],对传统设备进行改造以减少能耗、节约能源,降低生产成本,对整个轮胎行业的发展具有重要意义。

21世纪初期,电磁感应加热技术开始崭露头角,因其热效率高、节能效果好等优势已被逐渐应用在各行各业中[7-8]。电磁感应加热技术具有加热速度快、产热集中等特点,不利于形成轮胎硫化过程中所需的均匀加热工艺环境,因此至今仍未应用在轮胎工业生产中。

为了克服这些困难,本工作设计了一种单元式电磁感应加热方案,对轮胎硫化机热板进行改进,并通过试验,对电磁感应加热技术在轮胎硫化机热板的加热改造应用进行探索性研究。

1 单元式电磁感应加热原理及方案设计

1.1 单元式电磁感应加热原理

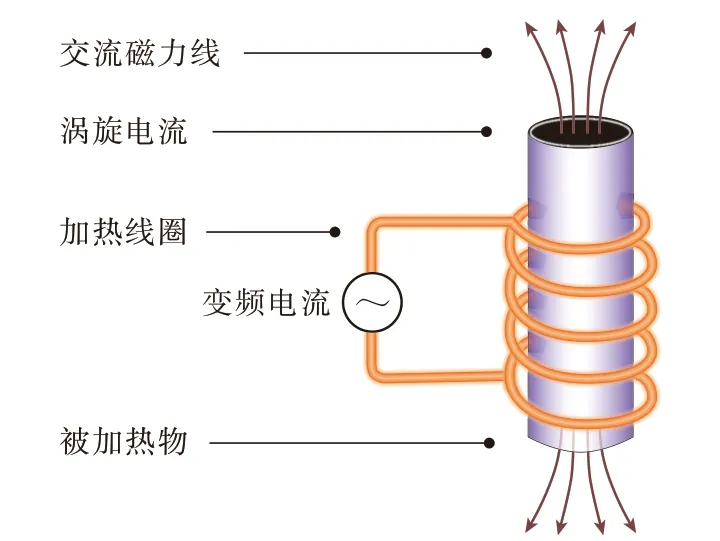

电磁感应加热技术应用广泛,其加热原理如图1所示,380 V电源经过电磁控制器后变为高频交流电,进而产生高频的交变磁场,被加热工件切割高频磁力线,感应电动势与工件阻抗构成回路产生涡流,涡流效应使被加热物迅速发热。

图1 电磁感应加热原理

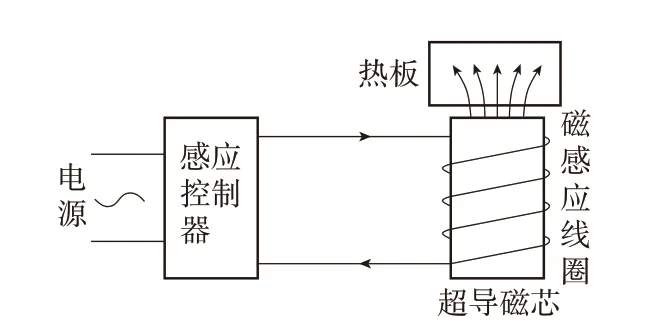

为满足热板均匀加热需求,设计了单元式电磁感应加热方案,原理如图2所示,截面积2 mm2的感应线圈缠绕在超导磁芯上组成一个电磁感应加热单元。超导磁芯由微晶片经层压制作而成,表面包覆耐高温的高分子材料。控制器将三相380 V/50 Hz工频交流电经整流、滤波、逆变、谐振成高频交流电输送到螺旋线圈中,高频电流作用下的电磁线圈产生高频交变磁场,超导磁芯能够聚拢分散的磁力线,加强磁芯部分的磁场。磁芯对应部分热板切割交变磁力线,产生的感应电动势与热板阻抗构成回路产生涡流,涡流效应使热板自行发热。与寻常电磁感应加热方案设计不同,被加热工件并非整体置于磁场当中,而是部分处于较为集中的磁场中,由面发热变为点发热,便于控制温度高低和调整温度分布。

图2 单元式电磁感应加热工作原理

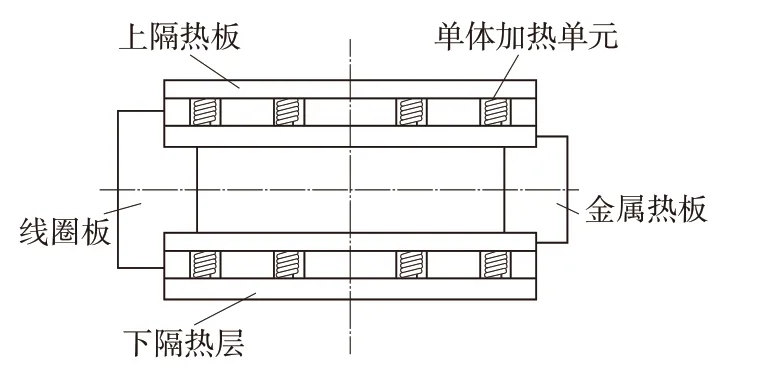

热板电磁感应加热方案设计如图3所示,线圈板上开有若干孔位以安装图2中所示的加热单元,上下金属热板在电磁感应加热单元的作用下直接生热,热量从热板以接触传热形式传递给模具,因此热板表面温度的均匀性决定了轮胎硫化的均匀性。上下隔热层能有效减少与外界的热交换、减少热量损失,有助于均匀温度场的形成。此外,上下隔热层和线圈板均为不导磁材料制作,隔绝磁场,除热板外的其他金属不会发热,保证工作环境适宜工人操作。

图3 热板电磁感应加热方案

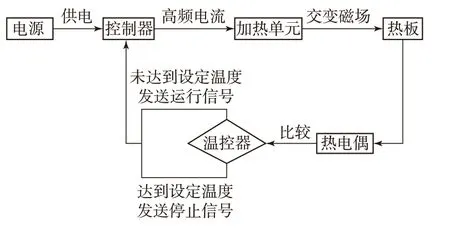

良好的电路设计是形成稳定温度场的必要保障。电磁感应控制电路如图4所示,电源为控制器供电,控制器向螺旋线圈内通入高频电流形成交变磁场,热板作为金属工件在交变磁场内高速发热,热电偶与温控器组成闭合回路,起到测量和反馈作用。每台硫化机配备独立温控柜,从而实现单台硫化机的温度控制。不使用蒸汽加热,解决了蒸汽加热成组硫化机只能采用一个工艺温度参数、无法实现单机控温的难题。

图4 电磁感应控制电路示意

1.2 单元式电磁感应加热方案设计

电磁感应加热具有加热速度快、热量集中的特点。根据微积分原理,采用点阵法将若干个电磁感应加热单元排布在热板下。近加热单元处或加热单元集中处发热快、温度高,远加热单元处或加热单元疏松处发热慢、温度低;加热单元布置可根据具体情况及需求进行疏密、远近的调整。

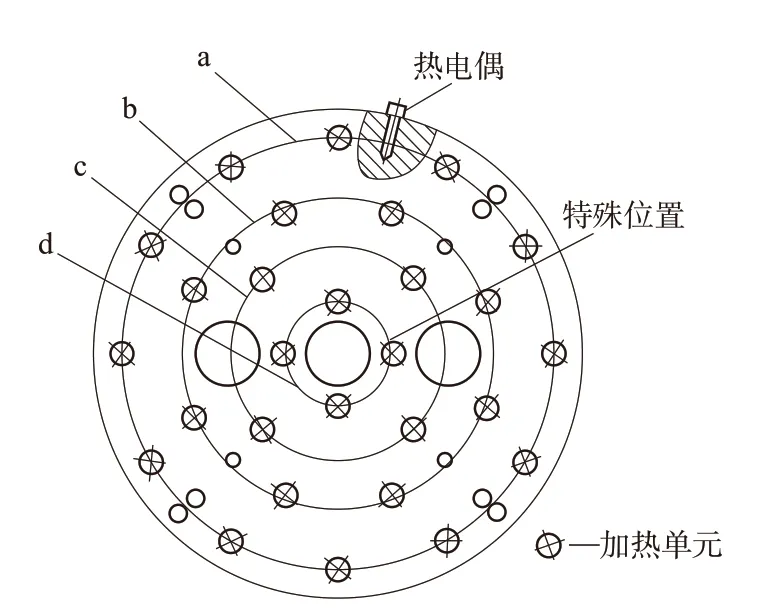

图5所示为上热板加热单元位置的分布。轮胎是圆形橡胶制品,为确保加热时热量分布合理,加热单元安装位置采取由外到内分a-b-c-d四层,每层周向均匀布置,由外到内每层分别布置12-8-4-2个,共计26个加热单元。此外,热板上开有与其他机构相配合的工艺孔,中心3个较大工艺孔,与外界热交换快,三孔交界部分仅依靠热量传导无法满足工艺要求,每个孔交界处为特殊位置,需额外布置2个小加热单元,其电感量小于普通加热单元。

图5 上热板加热单元位置的分布示意

热板热能主要用于轮胎胎肩部位硫化,故与胎肩对应位置即b和c两层,加热单元排布紧凑;热板边缘及中心位置(a和d层),加热单元排布较为稀疏。

2 试验研究

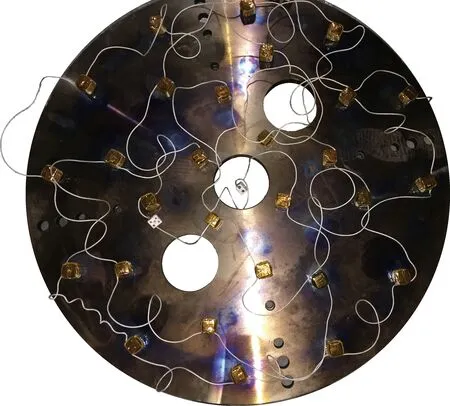

以材质为45钢、直径为1 200 mm、表面做过防锈处理的热板为试验对象,试验时的加热单元排布照片如图6所示。在热板下依次串联26个电感量为12 μH和2个电感量为6 μH的电磁感应加热单元,均由额定功率为15 kW的控制器单独控制,以7 A作为输出电流进行试验,试验进行3次,以确保可重复性。

图6 加热单元排布照片

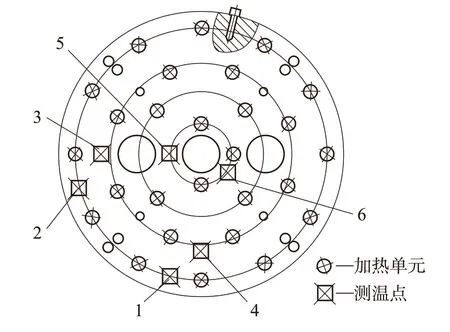

测温点布置方案以测量热板径向温度分布、周向温度均匀性为主要考虑因素,与图5加热单元的排布相对应,采用由外到内共3层,每层2点布置,如图7所示。1和2两点处于加热单元的a层,3和4两点处于加热单元b和c层之间轮胎胎肩相对应位置,5和6两点处于加热单元的d层。

图7 热板测温点布置

a层测温点位与热电偶测温点在同一圆周上。为便于安装和更换,热电偶需安装在外侧,1和2点位的布置有助于热电偶最佳位置的选取和最佳工艺参数的设定;b和c层是轮胎硫化过程中热量的主要供给位置,其周向温度差异将会直接导致轮胎胎肩胶料硫化程度各不相同,从而影响轮胎的使用性能;d层区域热量利用率不高,但由于温度较低,导致中层热量向此处流动,降低了工作效率。

3 试验结果与分析

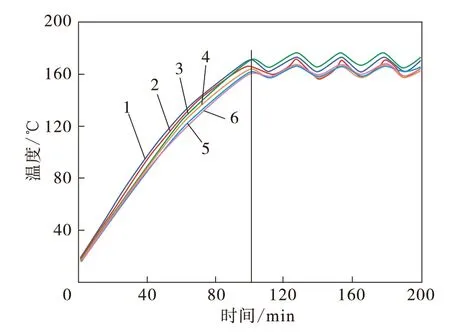

3.1 热板各点温升情况

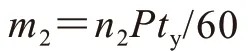

温升一致性与温度均匀性密切相关。热板各点温升情况如图8所示。从图8可以看出,100 min前各点温升趋势一致,呈直线上升。100 min后热板温度达到第一次温度设定值,经历1~2个加热/停止周期后形成较为稳定的温度场,此段时间为温模时间,即将热板从室温加热至温度稳定(2~2.5 h)。蒸汽加热需经过约4 h传热过程才能形成一个稳定的温度场,电磁感应加热方法可节省温模时间约2 h。电磁感应加热各点温度变化趋势基本一致,同升同降,未出现明显传热滞后于加热的现象,证明线圈布置方案合理。温度变化稳定后,热板温度在一个温度范围内呈现类似正弦的变化。此种现象是由于热板自行发热、发热快、控制器间歇加热等工作特点导致。温度处于波谷位置,电磁感应加热开始;温度上升,温度达到波峰位置,电磁感应加热停止,开始散热。

图8 各测温点温升曲线

3.2 热板温度周向均匀性分析

轮胎作为一种圆环形橡胶制品,轮胎周向硫化程度的差异影响轮胎的使用性能。

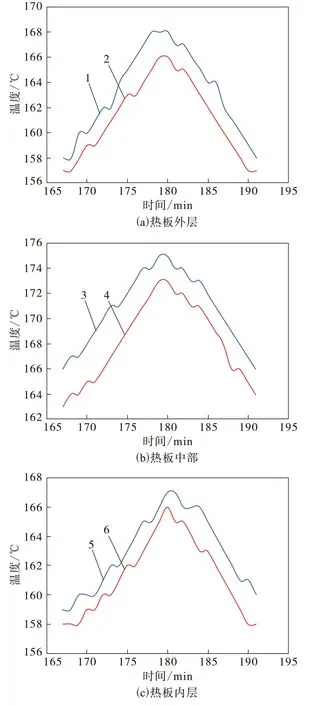

图9(a)—(c)分别表示一个周期内(形成稳定温度变化场后,电磁感应加热工作/停止一次的时间)热板外层、中部、内层区域表面温度的变化。从图9可以看出:1和2点温度差在2 ℃以内,表明热板边缘周向温度分布均匀;3和4点温度差在3 ℃以内,表明热板中间与胎肩相对应区域周向温度分布均匀;5和6点温度差在2 ℃以内,表明热板中心周向温度分布均匀。

各点温度变化周期均在25 min左右,升温时间与降温时间几乎相同,表明热板已经形成了稳定的温度梯度场,温差受温度变化影响不大。图9中各点所测温度波动均约±5 ℃,与国家标准要求有差距。主要原因在于对单元式电磁感应加热工艺参数控制机理研究较少,无法获得最优工艺。其次,为了便于测温,热板上未安装模具,简单的保温措施也是温度变化幅度相对较大的原因之一。相信通过减小线圈电流、改变加热单元电感量、调整加热频率、完善保温方法等措施,能够将温度波动控制在需要的范围内。

图9 热板各层周向温度对比

3.3 热板径向温度场分布

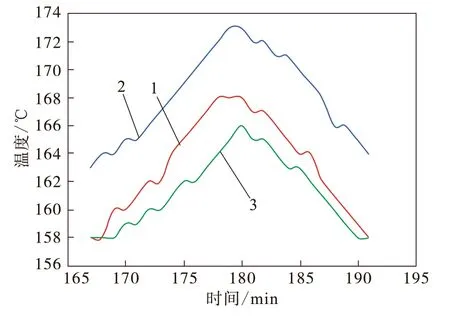

热板径向表面温度分布如图10所示,出现内外正常、中部稍高的现象,原因在于热板中层电磁感应加热单元排布相比中心和边缘较为紧密,产生的热量较多。此外,内外边缘处与空气对流传热快,也是造成热板温度中部高的原因之一。

图10 热板径向表面温度变化

在热量利用方面,3点处于热板中部,恰为轮胎胎侧所处位置,是热量供给的主要位置;5点和2点分布在热板内外边缘,作为温度供给的次要位置,与3点存在一定温差有助于节能。通过对热板表面径向温度分布分析可知,结果与预想一致,说明加热单元的排布较为合理,根据需要可控制热量分布成为电磁感应加热的另一优势。

3.4 节能分析

轮胎硫化时,外温蒸汽用于硫化机热板和模套加热,其中热板消耗的蒸汽量约占1/2。某轮胎厂轿车车间外温蒸汽日消耗总量为301 t,硫化轮胎质量总和为311.09 t,工业蒸汽价格按200元·t-1计算,可得硫化外温蒸汽的单价(n1)为0.194元·kg-1。

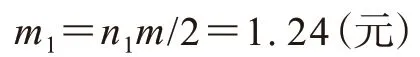

以硫化一条255/30R22轮胎为标准,轮胎质量(m)为12.8 kg,硫化周期(t)为15 min,其中有效加热时间即电磁感应控制器工作时间(ty)为7.5 min,工业用电单价(n2)为0.84元·(kW·h)-1,则

蒸汽硫化用于热板的费用(m1)为

电磁感应加热用于热板费用(m2)为

其中,控制器加热功率(P)为

可求得m2=0.97 元。

对比上述两组数据可知,每条轮胎生产中用于热板的费用可节约0.27元,超过20%。对于年产150万条轮胎的工厂,年可节约成本40.5万元,节约成本效果显著。

4 结论

将电磁感应加热技术应用到轮胎硫化机热板中,试验结果显示,用电磁感应加热替代蒸汽加热后,热板的周向温度场分布均匀,径向温度场可实现按需分配;温模时间由以前的4 h缩短为2 h;节约生产过程用于加热的成本约20%。虽然电磁感应加热优势显著,仍存在各点温度波动较大的缺陷,预计通过减小线圈电流、改变加热单元电感量、调整加热频率、完善保温方法等措施能将温度波动控制在需要的范围内。