半主动式恒钻压波浪补偿系统的研究

王海飞,党 罡,姚树新,徐飞宁,褚博锋

(长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064)

引 言

钻井平台随着海浪的起伏上下振动,使平台工作不稳定,容易损坏钻头,这给海上油气开发带来很大困难。因此需要采用升沉补偿系统补偿波浪的升沉运动,减缓波浪振幅,使钻头不随波浪上下运动。

目前,国外主要有美国的Varco公司、德国的博士力士乐公司和荷兰IHC公司研究升沉补偿设备,但是这些设备能量消耗大,仅适用于小功率场合。国内,中国石油大学(华东)的方华灿[1-3]研究的海洋钻井船升沉补偿装置,利用活塞杆与大钩的柔性连接,对升沉装置补偿,该系统可实现钻台上下运动时,只是游动滑车带动液压缸运动,而大钩可基本不动,减小下井管的往复运动,控制下放器具的悬重,但大钩仍有振动位移,工作精度不理想。国防科技大学的徐小军研究的绞车波浪补偿系统通过绞车的正反转带动钢丝绳张紧来补偿波浪的运动,但其不能保证恒定的钻压[4]。传统的波浪补偿系统是伸缩钻杆补偿系统,伸缩钻杆的内外管沿轴向作相对运动,其钻压大小取决于伸缩钻杆以下的钻铤部分重量,不能随岩层的变化调节钻压,甚至使钻头脱离井底,对作业不利。为此,本文提出了液压式波浪补偿系统,通过伸缩钻杆以上作升沉运动而以下部分不受升沉运动的影响来解决传统井底钻压不恒定的问题,其主要包括主动式、被动式和半主动式。主动式升沉补偿系统需要用外部能量支持每次载荷循环的功,能量消耗较大,需要的瞬时功率大,成本较高;被动式的补偿动力来自船的升沉,依靠海浪举升力和船自身重力来实现补偿,但补偿精度较差,补偿性能不稳定,滞后较大;一般的半主动式虽然弥补了主动式与被动式的缺点,但都是双泵控制双缸,其成本

较高,对钻井平台的先后顺序响应较差[5]。为此,本文提出了气液蓄能器与双作用液压缸相结合的半主动式恒压波浪补偿系统,采用了一种能感受系统压力与流量,且提供需要的流量和压力的负载敏感技术,其控制方式简单,操作灵活,能耗较小,能自动调节压力流量适应各负载,弥补了两补偿缸动作不一致的缺点。

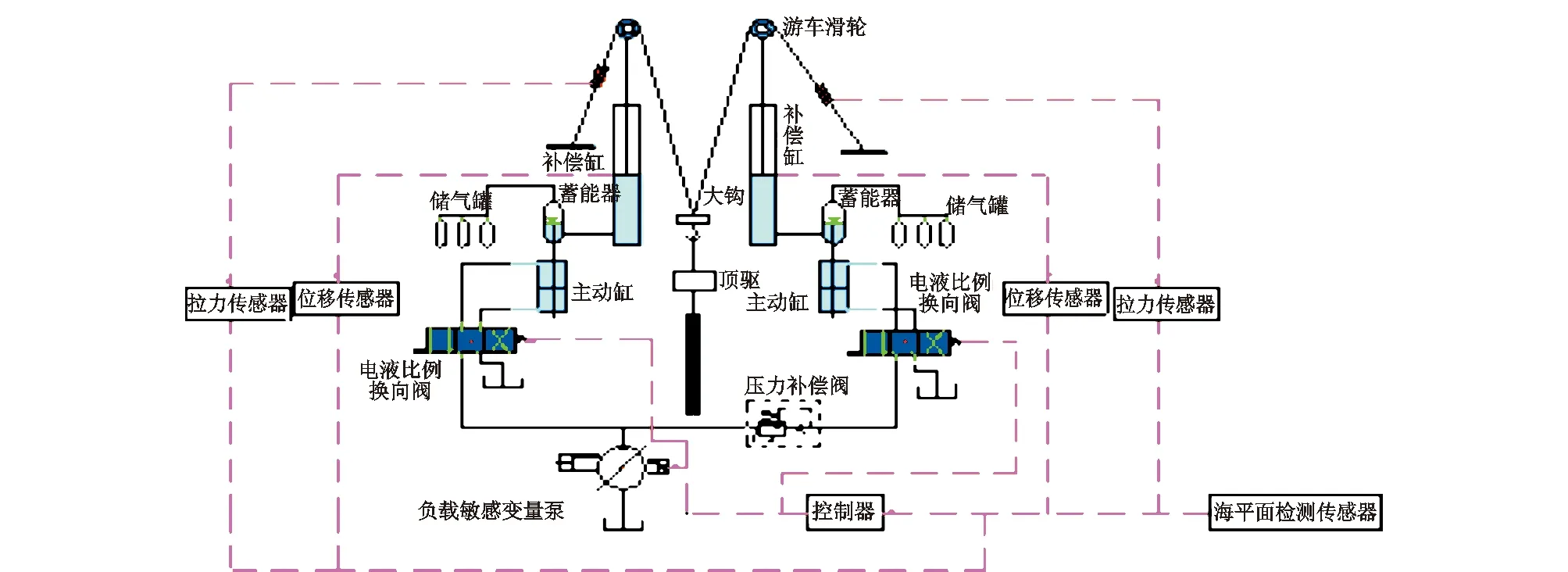

1 半主动波浪补偿系统结构

半主动波浪补偿系统的结构如图1所示,主要由滑轮组、活塞杆、钢丝绳、补偿缸、大钩及位移传感器等组成。补偿缸缸体与游车支架连接,活塞杆顶端装有滑轮,钢丝绳绕过滑轮,一端固定在游车支架上,另一端悬挂大钩。这种倍增程的安装方式可以缩短补偿油缸的行程,减小油缸长度。补偿缸无杆腔液体承受的载荷为大钩载荷和大钩质量的总和。无杆腔液体压力既可保持恒定也可调节,这样就可以实现控制钻杆柱力、调节井底钻压。半主动式波浪补偿系统的内部结构如图2所示,包括液压系统部分、控制部分和供气部分[6]。

图1 半主动波浪补偿系统的结构示意图Fig.1 Structure diagram of semi-active heave compensation system

图2 半主动波浪补偿系统的内部结构示意图Fig.2 Internal structure diagram of semi-active heave compensation system

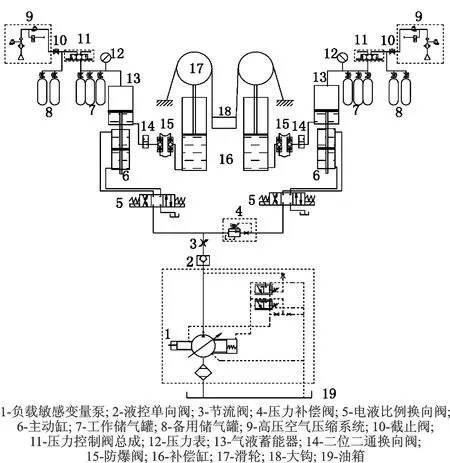

2 半主动波浪补偿液压系统

半主动波浪补偿液压系统原理如图3所示。本系统由单变量泵产生的液压能来驱动2个主动缸,当液压缸随钻井平台上升时,气液蓄能器内的气体进一步被压缩以补偿一部分上升位移并储存能量,当蓄能器补偿能力不够时,控制器根据大钩位移向负载敏感变量泵和电液比例阀输入信号控制,电液比例阀左移,负载敏感变量泵给主动缸下腔供油,推动主动缸活塞运动,带动补偿缸活塞运动补偿大钩的位移,而大钩位置则可基本保持不变。当液压缸随平台下降时,补偿缸下腔的压力减小,气液蓄能器释放其储存的能量,补偿一部分下降位移,同时电液比例阀右移,负载敏感变量泵给主动缸下腔供油。

图3 半主动波浪补偿液压系统Fig.3 Hydraulic system of semi-active heave compensation

气液蓄能器的气体一端与几个充有氮气的储气罐相连,使其体积基数比较大,根据理想气体状态方程(玻意耳定律)P1V1=P2V2可知,体积与气体压力成反比,因而这样能提高补偿装置补偿位移能力,调节充入储气罐的压力即可调节钻杆压力,使钻杆适用于不同的地质需求。其中气液蓄能器储存能量占总液压能的大部分,使系统节约了大部分资源,降低了成本。并且系统中设有防爆阀,安装在补偿缸前,防止管路破裂后补偿油缸突然失压,损伤钻杆。

本文采用负载敏感变量泵与压力补偿阀配合使用,补偿阀对2个主动缸工作回路进行补偿,可以实现单泵驱动多个执行元件的独立调整,各执行元件不受其他执行元件的干扰,这样两补偿缸互不影响,弥补了波浪经过两补偿缸动作的先后顺序,节约一个变量泵[7-9]。

3 半主动波浪补偿的数学建模

3.1 负载敏感变量泵的数学模型

负载敏感泵由负载敏感阀、控制油缸和变量泵组成,正常工作时,主泵出口压力为pp,液压系统负载压力为pL,反馈到敏感阀口,主泵输出流量为Qp,作用在敏感阀上的压差Δp=pp-pL,pp作用在敏感阀阀芯左端,pL与预设弹簧压力共同作用在阀芯的右端。当敏感阀阀芯受力平衡时,主泵保持一个稳定的排量。如果工作负载发生变化,敏感阀阀芯右移,变量缸右端压力增大,使泵斜盘角度变小,从而减小泵的输出流量,保持Δp为定值[10]。

负载敏感泵有3种状态,即一般工作状态、保压工作状态和空运转状态,此处仅对一般工作状态时,进行数学建模。

负载敏感变量阀的压力流量特性方程为

q1=kq1x1+kc1(pL-p)。

(1)

式中:q1为变量阀的流量;kq1为变量阀的流量增益系数;x1为变量阀芯位移;kc1为变量阀流量-压力系数;p为变量阀压力。

变量阀阀芯运动微分方程为

(2)

式中:A1为变量阀阀芯控制面积;m1为变量阀阀芯与弹簧的质量;K1为变量阀中的弹簧刚度;F0为变量阀中弹簧的预压力。

变量阀-变量油缸流量连续方程为

(3)

式中:A2为变量缸有弹簧腔活塞有效作用面积;x2为变量缸中活塞的位移;C1为变量油缸控制腔泄露系数;V1为变量油缸控制腔有效容积;βe为有效体积弹性模量。

泵斜盘与变量缸活塞作为整体研究,其运动方程为

(4)

式中:A3为变量缸大腔活塞有效作用面积;m2为变量缸活塞与弹簧的质量;K2为变量油缸中的弹簧刚度。

变量泵敏感腔流量连续方程为

(5)

式中:qp为主泵的输出流量;Vp为变量阀敏感腔容积。

变量泵工作时流量连续方程为

(6)

式中:np为泵的转速;Vp1为泵的全排量;x2max为变量缸全行程;Vs为系统控制容积。

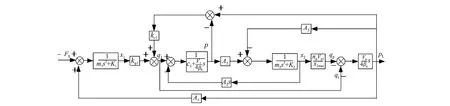

根据以上各个环节的方程,由式(1)—(6),经拉氏变换后,可得到负载敏感变量泵的传递函数方框图(图4)。

图4 负载敏感变量泵的传递函数方框图Fig.4 Transfer function block diagram of load-sensing variable pump

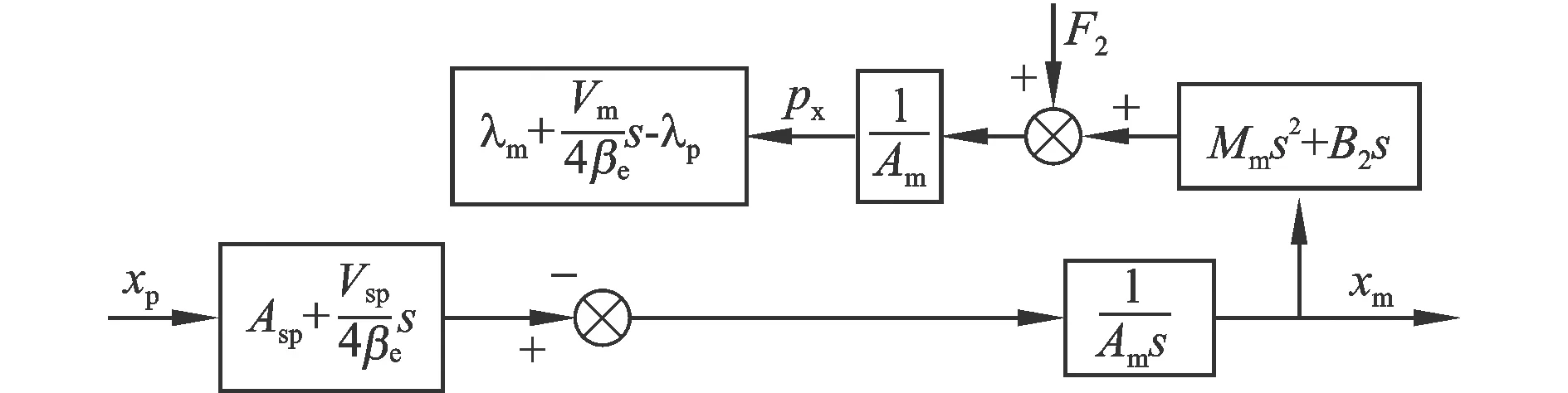

3.2 活塞式蓄能器和补偿缸的数学模型

活塞式蓄能器活塞上的力平衡方程为

(7)

式中:px为活塞式蓄能器的下腔压力;Asp为蓄能器活塞的有效面积;mp为蓄能器活塞和活塞杆的质量;xp为主动缸活塞位移;B1为蓄能器活塞的黏性阻尼系数;psp为蓄能器活塞上腔(储气罐气体)压力;FL为主动缸活塞外负载。

活塞式蓄能器流量连续性方程为

(8)

补偿缸输入油液连续性方程为

(9)

式中:Am为补偿缸活塞的横截面积;xm为补偿缸活塞位移;λm为补偿缸的泄露系数;Vm为缸的容腔体积。

补偿缸活塞运动平衡方程为

(10)

式中:mm为补偿缸活塞与活塞杆的质量;B2为补偿缸活塞黏性阻尼系数;F2为补偿缸活塞杆负载。

根据以上各个环节的方程,由式(7)—(10),经拉氏变换后,可得到活塞式蓄能器和补偿缸的传递函数方框图(图5)[11-14]。

图5 活塞式蓄能器和主动缸的传递函数方框图Fig.5 Transfer function block diagram of piston accumulator and active cylinder

4 半主动波浪补偿的仿真分析

4.1 半主动波浪补偿的效果

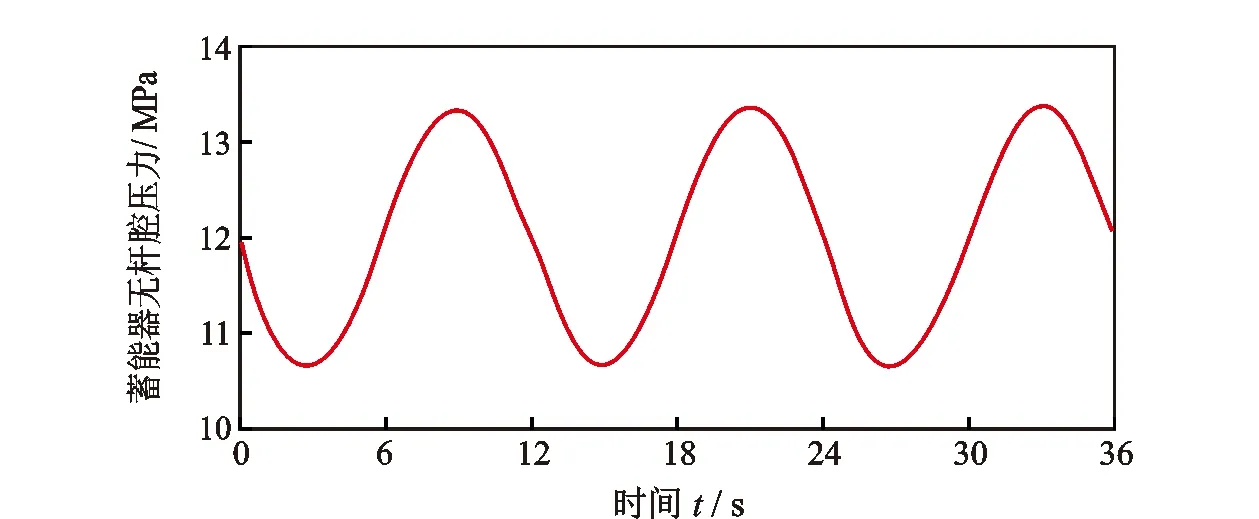

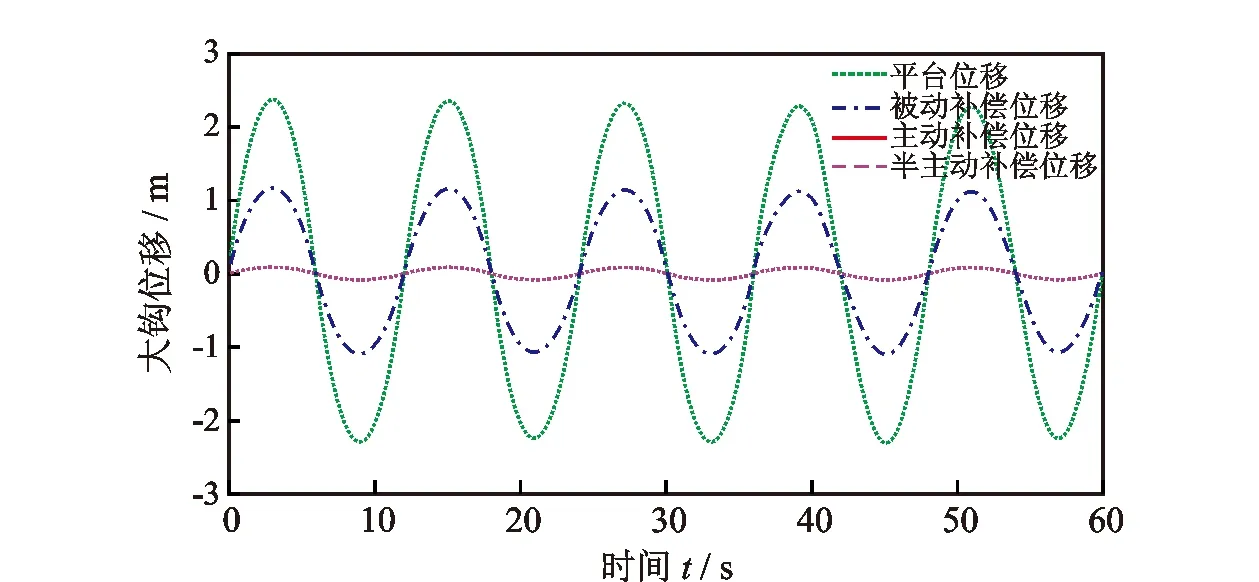

设波浪运动轨迹为正弦波,波浪周期为12 s,波浪的最大振幅2.3 m,当蓄能器气体体积15 m3,储气罐冲入气体压力12 MPa,大钩载荷分别为350 t和380 t时的位移补偿效果如图6所示,被动式补偿效果如图7所示,大钩载荷在380 t时蓄能器无杆腔的气体压力变化如图8所示。

图6 半主动波浪补偿效果Fig.6 Effect of semi-active heave compensation

图7 被动式波浪补偿效果Fig.7 Effect of passive heave compensation

图8 蓄能器无杆腔压力变化Fig.8 Pressure variation of accumulator rodless chamber

从图中可以看出, 半主动式大钩的位移获得较好的补偿效果, 响应较快, 虽然随着大钩载荷增加, 补偿效果减弱, 但是大钩载荷在380 t时, 大钩位移波动仍在±110 mm范围内, 精度较高。被动式补偿效果有限, 经过平衡位置时, 大钩的升沉位移落后平台的升沉位移,证明本系统有一定的滞后性,响应较慢。蓄能器无杆腔体积变化平稳,无异常性变化,滞后性小,稳定性较好,可以满足使用需求。

4.2 蓄能器(储气罐)体积对补偿效果的影响

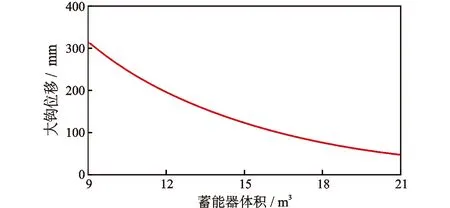

取蓄能器体积分别为9 m3、12 m3、15 m3、18 m3、21 m3,其余参数不变,补偿效果如图9所示。

图9 大钩位移与蓄能器体积变化曲线Fig.9 Relationship between hook displacement and accumulator volume

从图9中可以看出,随着蓄能器体积的增加,大钩位移逐渐减小,因此增大蓄能器的体积可以调高补偿效果,但是增大到一定程度,补偿变化减小,滞后性增强,所以蓄能器连接的储气罐不易太多。

5 3种波浪补偿系统的比较分析

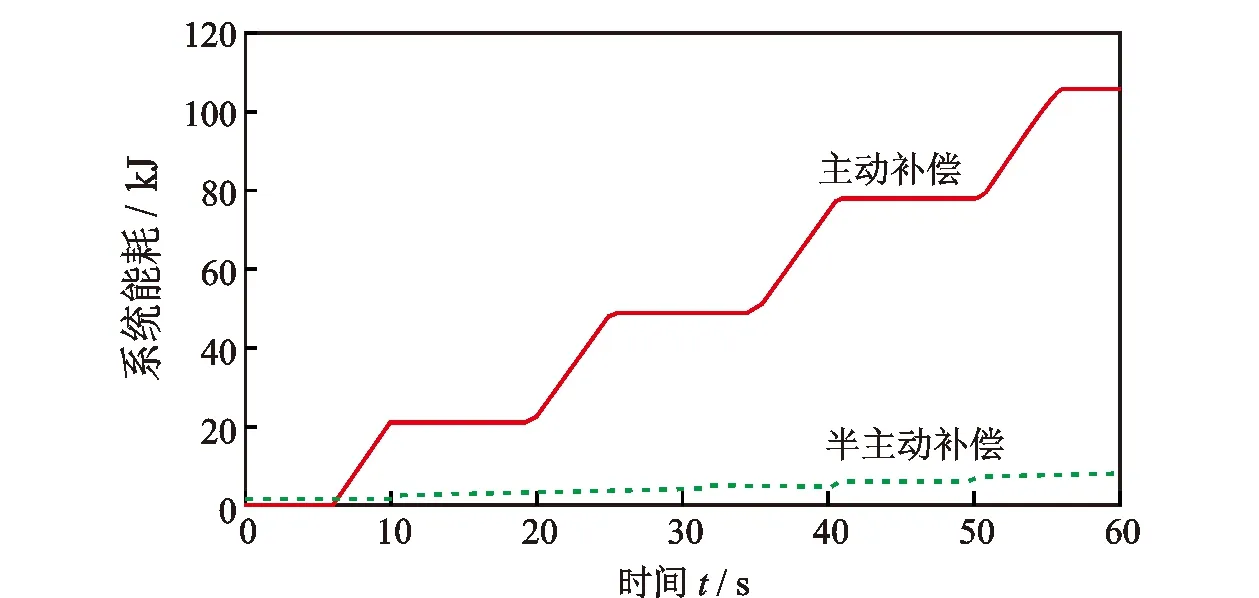

主动式、被动式及半主动式补偿效果比较如图10所示;主动式和半主动式系统能量消耗如图11所示。

图10 3种类型补偿效果比较Fig.10 Effect comparison of three types of compensation forms

图11 主动式和半主动式系统能量消耗比较Fig.11 Comparison of energy consumption of active system with semi-active system

从图中可以看出,半主动式系统和主动式系统的补偿效果相当,大钩的位移波动在±110 mm范围内。但半主动式系统升沉的能耗仅约1 356 kJ,是主动式系统的7.6%,同时最大功率为主动式系统最大功率的16.25%,可见半主动式升沉补偿系统能耗比主动式升沉补偿系统小。比较3种升沉补偿系统的补偿效果图,可以发现,半主动式升沉补偿系统的补偿效果较好,系统稳定性好[15-16]。

6 结 语

(1)采用负载敏感技术与压力补偿技术相结合的半主动式恒钻压波浪补偿系统,通过带有储气罐的气液蓄能器与双作用主动缸相互作用来抵消波浪升沉位移的变化,能够满足海上钻井补偿位移的需求。

(2)通过建立半主动波浪补偿的数学模型,利用软件仿真分析,发现储气罐体积对补偿效果影响较大;补偿后大钩位移在±110 mm范围内波动,误差较小,控制精度高;储气罐的压力波动均匀,平稳性较好,能量消耗低。