6061铝合金薄板激光成形的仿真与实验研究

韩 阳,梁国星,马红帅,范梓良,武建新

(太原理工大学 精密加工山西省重点实验室,机械工程学院,太原 030024)

近年来,随着航空航天、机械制造、家用电器、汽车和兵器等行业的快速发展,薄板类零件凭借其高强度、高刚度和重量轻等优势得到了广泛应用。同时,薄板的成形技术及其装备在许多发达国家也得到高度重视[1]。传统的成形技术通常根据板料形状。制作相应的模具,成本高,周期长。激光成形技术由于其无接触、无模具、加工柔性高等特点,能够满足制造业产品快速更新的市场竞争[2]。同时,由于激光光源的可控性,易于实现精确成形[3]。国内外学者针对激光成形过程中影响成形的不同因素和成形产生的原因进行了研究。黄开金等[4]研究了不同激光加工参数对模具钢成形规律的影响;石永军等[5]用ANSYS分析了激光加热位置对板材成形的影响;谭兵等[6]通过实验和仿真验证了激光加工过程中,在同一夹持位置,等焊缝冷却至室温后再卸载夹具,可更好地控制焊接变形;PADMAKUMARI et al[7]在SYSWELD中分析了激光成形过程中不同装夹条件和装夹时间对残余应力和变形的影响。GEIGER et al[8]分析了激光成形过程中的温度梯度机理,增厚机理,反向弯曲机理的形成原因;乔及森等[9]研究了激光喷射成形焊接接头的组织及性能。

铝合金凭借着密度小、比强度高、导热性、成形性好和耐腐蚀等优点在成形过程中可以解决复杂结构板材成形的困难[10],因此,在航天工业和家用电器等行业得到广泛应用。然而,针对铝合金薄板的激光成形规律、变形预测、成形后的微观组织结构的研究相对较少。本文采用6061铝合金薄板作为激光加工成形的实验材料,完成了不同功率下的实验和仿真研究,分析了激光成形过程中温度和变形的变化过程,并观察成形后的微观组织结构和成分演化,从宏观和微观两个方面探究铝合金薄板变形的原因。

1 有限元模拟分析

1.1 热源模型选取及边界条件设置

在6061铝合金薄板激光弯曲成形过程中,由于平板的厚度较小,成形过程中所形成的熔深较浅,所以热源模型采用二维高斯热源。其热源模型函数为[11-12]:

(1)

式中:Q(r)表示距热源r处的能量输入大小,Qm表示热源中功率的最大输入值,rH表示光斑半径。

激光弯曲成形过程中包含复杂的热传导、对流、相变等物理和化学现象,是一个高度的非线性瞬态问题,材料的热物性会随着温度的变化而变化。仿真的过程中,依据参考文献[13]和[14]中得到6061铝合金板材在不同温度下的密度、热传导率、比热等参数,基于这些参数开发适用于SYSWELD的6061铝合金材料数据库。在进行仿真计算时,边界条件为:将材料考虑为各项同性;工件表面存在的热流量为Q;对流条件为工件表面与空气的对流换热;工件表面向环境辐射热能;在空气中冷却时间为1 800 s.

1.2 网格划分

模拟计算时,采用的6061铝合金薄板尺寸为100 mm×50 mm×2 mm;采取一边固定,一边自由的装夹方式,装夹位置如图1(a)所示。为节省计算时间,采用非均匀的网格划分,并对激光加载区域的单元进行细分,划分结果如图1(b)所示。

图1 装夹条件及网格划分Fig.1 Clamping conditions and meshing result

2 实验过程

实验前,对6061铝合金表面进行抛磨处理,去除表面的氧化膜,并在激光加载路径上涂覆一层炭黑层,提高激光在6061铝合金薄板表面的吸收率。实验中装夹方式为一端固定,一端自由,且位置与模拟中基本一致。

实验用激光机型号为KJG-1YAG-400A,额定输出功率为400 W,光斑直径为1~8 mm可调,加载速度控制精度为0.01 mm/s,实验中使用的工艺参数分别为200,210,220,230,240 W,光斑直径为4 mm,加载速度为5 mm/s.同时采用红外热像仪IRS 85(测温范围-40~1 200 ℃,测量精度为±2%)采集激光加载过程中的温度变化。激光加载完成后,冷却30 min至室温,用三坐标测量仪(精度0.002 mm)检测自由端发生的翘曲量。测量完成后,将6061铝合金薄板沿着加载路径剖开,采用CSM-100X扫描电镜(SEM)和X-act能谱仪(EDS)对加工后的显微组织和元素分布进行观察与检测,实验设备及流程如图2所示。

图2 实验过程示意图Fig.2 Experiment process diagram

3 结果与讨论

3.1 瞬时温度分布

6061铝合金具有良好的导热性,激光成形过程中,会对未加工区域的温度产生影响。通过SYSWELD仿真计算和实验过程中的检测,得到不同功率下6061铝合金薄板的温度场计算结果与实验测得结果,如图3所示。随着激光功率的增大,实验中的最高温度和仿真计算的最高温度都增加,且实验温度低于仿真温度。因为功率的增加,使得激光器单位时间内发射的能量增加,从而产生的热量较多,造成温度的上升。在仿真计算时,由于激光加载时间短,在该时间段内将激光加载简化为绝热效应,并不向外传递热量,加载结束后才进行热量的传导、辐射、对流,造成仿真温度较高。同时,实验仪器在测量过程中存在的误差等因素也可能是造成实验检测温度较低的原因之一。

图3 温度场仿真结果和实验结果对比Fig.3 Comparison of temperature field simulation results and experiment results

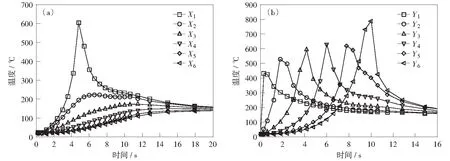

激光加工过程中不同瞬态温度变化过程如图4所示。红外热像仪所记录的温度与模拟计算过程中的温度基本一致,并且不同功率下的温度变化较为一致,加载路径两侧温度变化呈现对称趋势。

当激光功率为220 W时,在加载路径右侧等间隔地取6个点(X1,X2,X3,X4,X5,X6),同时在加载路径上等间隔地取6个点(Y1,Y2,Y3,Y4,Y5,Y6)(见图1),对所取点分别进行温度变化的分析,其温度变化如图5所示。

图4 不同瞬态下实验温度和仿真温度的对比Fig.4 Comparison of experimental temperature and simulation temperature at different times

图5 不同节点位置温度变化图Fig.5 Temperature change at different nodes

如图5(a)所示,在加载路径右侧,距离加载路径越近,温度越高。同时,距离加载路径近的点其温度先升高,随后降低(X5,X6).距离加载路径远的点,温度呈缓慢升高的趋势,并在很短时间内(20 s),所有点的温度趋于一致。当沿着加载路径进行分析时,由图5(b)可知,激光加工过程是一个温度快速上升又快速下降的过程。并且随着加载过程的进行,各点的温度逐渐升高。因为在加载的初始阶段,没有足够的时间来吸收激光能量,初始位置温度较低(点Y1,Y2).随着加载的进行,后一个点会吸收来自前一个位置传递的热量,造成热量的叠加,温度上升。

3.2 变形分析

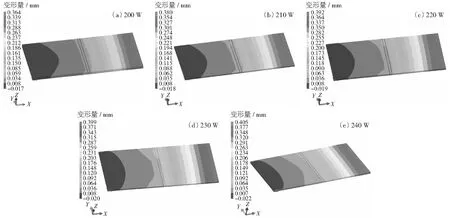

为了观察最后的变形结果,将工件冷却30 min至室温,测量其最终产生的变形量,不同功率下的模拟变形结果如图6所示。可见,对于6061铝合金薄板的激光成形过程,不同功率下的变形结果都是正向翘曲;加载路径左侧,变形量较少,加载路径右侧,变形呈梯度上升,并在薄板右端产生较大的变形。

对薄板右端等间距的10个点的变形量进行平均计算,得到不同功率下实验和仿真的结果对比,如图7(a)所示。随着激光功率的增大,变形量呈增大趋势。由于实验中仪器误差等因素影响,实验结果变化范围较大。仿真和实验的最大变形量误差为9.82%,误差相对较小,能够满足工程应用要求,且模拟结果与文献[15]和[16]中的变化趋势一致。因此,该仿真模型适用于铝合金薄板的成形计算。

当激光功率为220 W时,在加载路径右侧,选取3个点来研究变形的变化,其形变结果如图7(b)所示。距离加载路径越远,产生的变形越大,在激光加载的初始阶段,首先产生向下的弯曲变形,随着加载的进行,产生向上的变形并且持续增大,当激光加工完成后,随着温度的下降,产生的变形开始减少。当工件冷却至室温后,6061铝合金薄板最终产生的变形为正向翘曲。

图6 不同功率下的变形结果Fig.6 Deformation field at different powers

图7 不同功率下最大变形的仿真与实验对比和变形量随时间的变化Fig.7 Comparison of the maximum deformation at different powers and the deformation value changes

3.3 加工后材料变形分析

激光成形是局部加热的过程,铝合金薄板上受到不均匀的热分布,温度梯度较大。在靠近加载路径的区域,由于吸收较多热量从而使材料产生体积扩张,该区域的内应力超过材料的弹性限制,最终产生残余变形。将6061铝合金薄板沿着加载路径的中点剖开,通过扫描电镜和能谱仪观察和分析材料的变化,如图8所示。可见,在横截面上产生了明显的分界线,分界线以上是激光加载所形成的加工影响区域,分界线以下是材料的基体组织。因为在激光加载过程中,6061铝合金薄板上表面的温度超过了材料的熔点,使得上表面材料发生了转变,与分界线下的基体材料相比,气孔等缺陷明显减少,因而上表面材料体积减少,产生拉应力使薄板产生正向变形。

通过对分界线处的微观组织进行观察,发现在分界线周围存在大量裂纹,且裂纹向上表面扩展,如图8(a)所示。这是因为激光加载在上表面,使得表面材料与下方材料之间形成较大的温度差,因而在分界线周围产生了热裂纹。在对分界线以上的微观组织进行能谱分析中发现,在该区域中存在着碳富集区,含碳量为12.77%.这是因为在激光成形过程中,被加工区域发生了熔化,表面涂覆的炭黑层的主要成分石墨进入到了材料的内部所导致的。

图8 被加工区域微观组织分析Fig.8 Microstructure analysis of the formed area

4 结论

本文通过仿真和实验研究了不同激光功率下6061铝合金薄板的成形过程、成形规律以及成形原因,并对成形后的微观组织进行观察,得到如下结论:

1) 根据激光成形的特点,建立能够同时计算6061铝合金薄板温度场和变形场的三维数值模型。在SYSWELD中简化了激光成形过程,建立了6061铝合金的材料数据库,得到了较为准确的计算结果。

2) 基于本模型对6061铝合金薄板激光成形过程中的温度场和变形场进行了分析,在激光功率为200,210,220,230,240 W,光斑直径为4 mm,移动速度为5 mm/s等工艺参数下进行激光成形。结果表明:铝合金薄板先产生反方向的变形,随后产生正向的变形,最终的变形结果为正向;随着激光功率的增加,在自由端产生的变形量也增大;激光加载过程中,最高温度随着功率的增加而上升,并且在激光加载结束后,温度达到最大值。

3) 不同功率下铝合金薄板激光成形的计算和实验结果基本一致。激光加载过程中温度变化和最终产生的变形结果基本保持一致,产生的最大误差为9.82%,误差相对较小,说明本文建立的不同参数下6061铝合金薄板成形的温度场和变形场计算模型的有效性和可靠性。

4) 6061铝合金薄板被激光加载后的组织比基体组织更为致密,组织中包含的缺陷较少,碳含量也明显不同,出现了碳富集区。同时,在激光加工后的组织和基体组织间存在明显的分界线,分界线位置产生了大量裂纹,并且裂纹向着激光作用区域扩展。