苯并噻唑次磺酰胺类促进剂对钕系顺丁橡胶胶料性能的影响

赵泽鹏,雷 娟,陈晓博,李 超(1.中国石油独山子石化分公司研究院,新疆 独山子 8699;2.新疆橡塑材料实验室,新疆 独山子 8699;.中国石油独山子石化分公司乙烯厂,新疆 独山子 8699; 中国石油独山子石化分公司生产运行处,新疆 独山子 8699)

促进剂可以加快或减缓硫化作用,其品种会影响橡胶硫化过程,进而影响产品最终性能。含仲胺基的促进剂在硫化过程中会产生致癌物质亚硝胺,对人体健康产生潜在威胁[1]。苯并噻唑次磺酰胺类促进剂性能优良,属于伯胺类促进剂,不存在亚硝胺致癌问题,因此广泛应用于轮胎及胶鞋、胶管、胶带、电缆等工业制品,一般用量为0.5~2份。子午线轮胎生产中通常使用苯并噻唑次磺酰胺类促进剂,如N-叔丁基-2-苯并噻唑次磺酰胺(TBBS)、N-环己基-2-苯并噻唑次磺酰胺(CZ)、N,N-二环己基-2-苯并噻唑次磺酰胺(DZ)等,区别仅为与胺基相连的基团大小不同,基团由大至小依次为:DZ,TBBS,CZ。该类促进剂是一种常用的后效性促进剂,兼具有抗焦烧性能优良和硫化速率快两大优点[2-3]。

采用钕系稀土催化剂合成的钕系顺丁橡胶(NdBR)具有链结构规整度高、线性好、自粘性好等特点,加工性能和物理性能优异,应用于轮胎中在耐磨、抗疲劳、生热、滚动阻力和弹性等方面均优于锂、钛、钴和镍系等传统顺丁橡胶(BR),符合对安全性、牵引性、滚动性及耐用性等有更高要求的现代子午线轮胎用胶要求,因此用NdBR替代其他体系的BR是轮胎制造业发展的一种趋势[4]。

鉴于促进剂对合成橡胶的硫化有重要作用,本工作对比研究苯并噻唑次磺酰胺类促进剂TBBS,CZ和DZ对NdBR胶料性能的影响。

1 实验

1.1 主要原材料

NdBR,中国石油独山子石化分公司产品;促进剂TBBS,CZ和DZ,市售品。

1.2 试验配方

NdBR 100,7#工业参比炭黑 60,氧化锌3,操作油 15,硫黄 1.5,促进剂(变品种)0.9。

1.3 主要设备和仪器

GT-7080-S2 型 门 尼 粘 度 试 验 机、GTM2000-A型无转子硫化仪、阿克隆磨耗机、RH 2000型压缩生热试验机、屈挠试验机和热空气老化箱,中国台湾高铁检测仪器有限公司产品;4465型电子拉力试验机,英国英斯特朗公司产品;DIN磨耗试验机,英国SATRA公司产品。

1.4 试样制备

参照GB/T 8660—2008《溶液聚合型丁二烯橡胶(BR)评价方法》中C2法进行混炼,停放2~24 h后硫化,硫化温度为145 ℃,空气冷却。

1.5 性能测试

各项性能均按相应的国家标准进行测试。

2 结果与讨论

2.1 加工性能

在开炼机混炼过程中,与加入促进剂TBBS的NdBR胶料相比,加入促进剂CZ的NdBR胶料产生轻微脱辊,且升温较快,而加入促进剂DZ的NdBR胶料在停放时产生轻微的油斑。

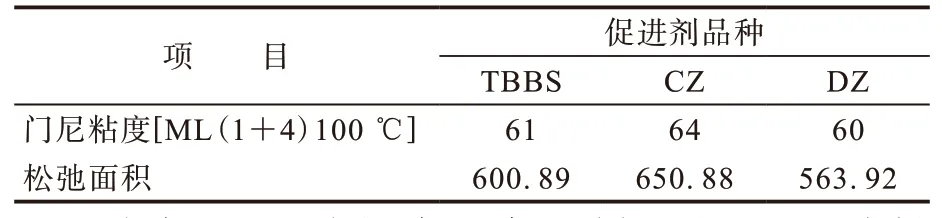

促进剂品种对NdBR胶料门尼粘度的影响见表1。

表1 促进剂品种对NdBR胶料门尼粘度的影响

从表1可以看出,加入促进剂CZ的NdBR胶料的门尼粘度和松弛面积最大,这是由于苯并噻唑次磺酰胺类促进剂具有活性基团,而NdBR胶料在加工过程中不可避免地会产生热量,因此产生轻微交联。混炼胶门尼粘度的增大在一定程度上可以反映交联程度的大小。在其他配方组分不变的情况下,促进剂CZ产生轻微交联的程度大于促进剂TBBS和DZ。

2.2 硫化特性

硫化特性可以较为直观地表明促进剂促进橡胶硫化的作用。促进剂品种对NdBR胶料硫化特性的影响见表2。

从表2可以看出,3种NdBR胶料的FL变化不大。Fmax与NdBR胶料的弹性模量相关,根据其变化趋势可以预测NdBR的弹性。虽然促进剂加入量很小,但促进剂品种对NdBR胶料ts1和t90的影响明显。苯并噻唑次磺酰胺类促进剂的诱导期长短同与胺基相连的基团大小有关,基团越大,诱导期越长,防焦烧效果越好。促进剂CZ,TBBS和DZ与胺基相连的基团大小依次增大,相应NdBR胶料的ts1和t90依次延长。在实际生产中,ts1的延长有利于安全操作,但t90的延长则意味着能耗增大。

表2 促进剂品种对NdBR胶料硫化特性的影响

2.3 物理性能

促进剂品种对NdBR硫化胶物理性能的影响见表3。

从表3可以看出,NdBR硫化胶的强伸性能较好,这是由于NdBR的链结构规整度较高、线性较好的缘故。加入促进剂TBBS或CZ的NdBR硫化胶的300%定伸应力、拉伸强度和拉断伸长率相当,且均优于加入促进剂DZ的硫化胶;加入促进剂DZ的NdBR硫化胶的300%定伸应力变差,但经热氧老化后的300%定伸应力增大,而在同样老化条件下,加入促进剂TBBS或CZ的NdBR硫化胶的300%定伸应力已无法测出。结合胶料的硫化特性数据,加入促进剂DZ的NdBR硫化胶强伸性能差是“欠硫”的表现,即硫化时间不够。但在工业应用中不可能采用长时间硫化,因此,仅从强伸性能考虑,单独使用促进剂DZ是不适合NdBR的。

表3 促进剂品种对NdBR硫化胶物理性能的影响

值得注意的是,相比促进剂TBBS和CZ,促进剂DZ能够显著提高NdBR硫化胶的撕裂强度。这是由于促进剂DZ的基团较大,导致硫化胶的交联密度减小,而在应变一定时,交联密度的减小可降低单条分子链的紧张度,其中较短的分子链不易被拉断,因此NdBR硫化胶的抗撕裂性能较好。

2.4 抗裂口增长性能

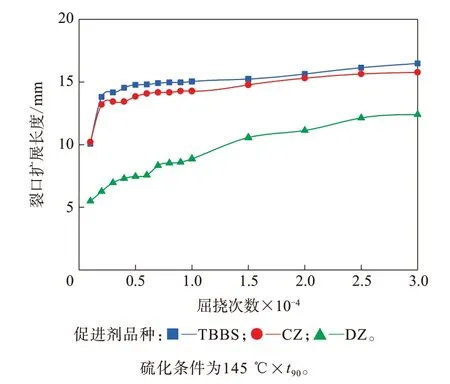

抗裂口增长性能与撕裂强度有很好的相关性[5]。促进剂品种对NdBR硫化胶抗裂口增长性能的影响如图1所示。

图1 促进剂品种对NdBR硫化胶抗裂口增长性能的影响

从图1可以看出,促进剂TBBS和CZ对NdBR硫化胶抗裂口增长性能的影响基本一致,而促进剂DZ能显著提高NdBR硫化胶的抗裂口增长性能。

2.5 其他性能

促进剂品种对NdBR硫化胶其他性能的影响见表4。

从表4可以看出:加入促进剂TBBS的NdBR硫化胶的硬度高,弹性最好,耐磨性能一般,压缩永久变形最小;加入促进剂CZ的NdBR硫化胶的硬度、弹性和压缩生热性能均明显优于促进剂DZ,且耐磨性能最好。这是由于加入促进剂DZ的NdBR硫化胶“欠硫”,从而无法真实体现NdBR硫化胶的各项性能。

表4 促进剂品种对NdBR硫化胶其他性能的影响

3 结论

(1)对比3种苯并噻唑次磺酰胺类促进剂,加入促进剂CZ的NdBR胶料的门尼粘度和松弛面积最大。

(2)促进剂品种对NdBR胶料硫化特性的影响显著,加入促进剂CZ,TBBS和DZ的胶料的ts1和t90依次延长。

(3)促进剂DZ易引起NdBR“欠硫”,从而降低硫化胶的物理性能、弹性、耐磨性能和压缩生热性能,但能显著提高硫化胶的抗撕裂性能和抗裂口增长性能。