80万t/a催化裂化装置吸收稳定系统操作优化

李兆贤

(中国石化济南分公司,山东济南 250101)

中国石化济南分公司80 万t/a重油催化裂化装置采用FDFCC-Ⅲ工艺,双提升管,重油处理量80万t/a,污油处理量30万t/a。吸收稳定系统由两个分馏塔、气压机、解析塔、吸收塔、稳定塔和再吸收塔组成。吸收稳定单元的作用是把分馏单元的富气分离成干气、液化气并回收汽油成分,将粗汽油进一步处理成稳定汽油。吸收与解析是利用气体混合物各组分在液体中溶解度不同进行分离[1]。吸收剂分为主分馏塔粗汽油、副分馏塔改质汽油和补充吸收剂(稳定塔的冷后稳定汽油)。

1 吸收稳定系统生产平稳的影响因素

吸收稳定系统的产品有干气、液化气、稳定汽油。保证产品质量和提高装置产品收率以及降低能耗,同时还要保证平稳生产是吸收稳定系统操作优化的关键。吸收稳定系统中解析塔、吸收塔、稳定塔、再吸收塔相互关联、相互影响。系统温度、压力对吸收解析效果都有影响;解析气量、干气质量、液化气质量相互制约;稳定塔操作条件是重要影响因素;稳定系统带水后因为稳定塔顶操作温度60℃左右,塔底温度又非常高,这样水从稳定塔内脱出的速度很慢影响平稳生产,导致能耗增加。

2 优化措施

2.1 总吸收剂量、系统温度、压力的优化

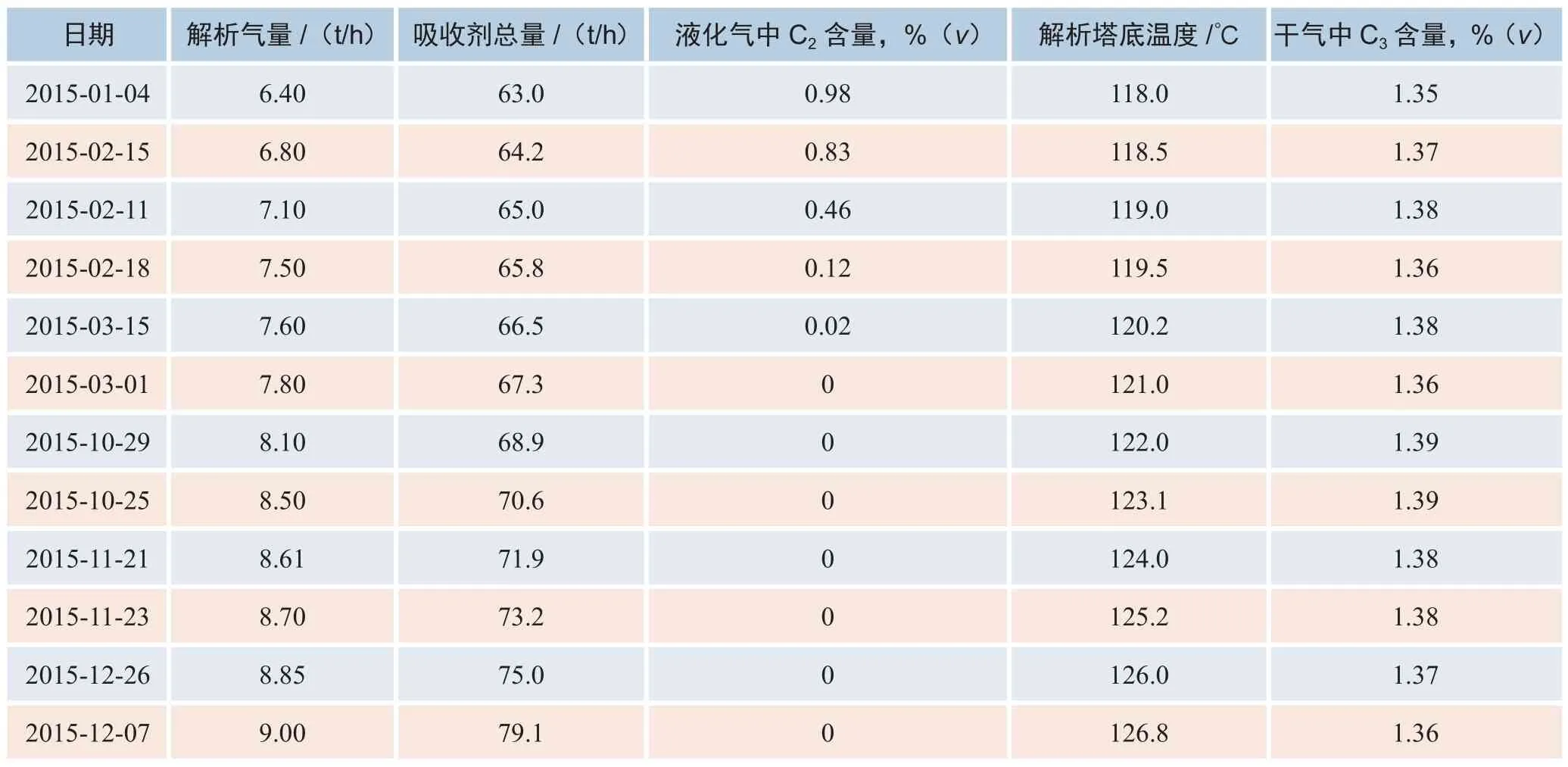

温度低、压力高对吸收有利,在吸收塔正常操作情况下影响吸收塔温度的因素有吸收剂粗汽油、改质汽油,补充吸收剂稳定汽油。而粗汽油、改质汽油量固定,则调节吸收塔温度只能靠补充吸收剂,补充量越大吸收效果越好,干气中C3含量越低,解析气量一定时吸收剂量对干气质量影响见表1。随着补充吸收剂量的增加,解析塔负荷增加,稳定汽油泵负荷增加,系统能耗增加明显。通过对吸收塔工艺参数及产品质量分析、以及日常操作经验,调整吸收塔回流比为3.4~3.8,夏季回流比稍高,冬季相对较低;在进一步降低能耗的同时保证产品质量可根据总吸收剂量/解析气量的比值来优化操作,比值在8.5~10.0时可保证产品质量合格,同时相对降低系统能耗。操作中存在个别操作人员提高补充吸收剂来保证干气质量。虽然干气质量得到保证,但能耗增加,生产波动也较大,不利于平稳生产,优化后操作人员不再过大的提高补充吸收剂,能耗降低、生产波动变小。

表1 解析气量一定时吸收剂量对干气质量的影响

系统压力受气压机出口压力以及瓦斯管网压力的影响,同时稳定压力也会影响到分馏反应系统,因此压力不作为质量调节的手段。

2.2 解析气量、干气质量、液化气质量的平衡

高温低压有利于解析,随着解析气量的增加,脱乙烷汽油中的C2组分降低,当C2降至0时,解析气量再增加,解析气中的C3组分逐步升高,液化气中的C2为0,在吸收剂量不变的情况下干气C3组分升高,这时提高补充吸收剂量,C3组分降低,但是系统能耗提高。解析气量如果降低,则液化气中C2含量就会增加,同时,总吸收剂量不变的情况下干气中C3组分含量相应降低。如何平衡干气、液化气质量同时兼顾能耗是吸收稳定系统操作的关键。

解析气量受解析塔底温度和压力影响,解析塔压力不作为经常调节的手段,解析气因反应裂解深度以及来自其他装置的物料影响,解析塔底温度作为主要控制手段。

通过控制解析塔底温度来控制解析气量,在解析气量为7~9 t/h时可以保证产品质量的同时兼顾能耗,并且稳定系统操作平稳。解析塔各操作参数对产品质量的影响见表2。需要指出的是,解析塔塔底换热器换热效率随着运行时间延长越来越低,因此解析气量作为主要控制参数。

2.3 稳定塔操作条件的优化

稳定塔包含精馏段和提馏段,塔底有重沸器,塔顶有冷凝器,是典型的油品分馏塔。稳定塔的任务是把脱乙烷汽油进一步分离成液化气和稳定汽油,控制产品的质量。操作方法包括:控制合适的回流比保证液化气质量,控制适宜的塔底温度保证稳定汽油蒸汽压。

表2 解析塔操作参数对产品质量的影响

稳定塔设有3个进料口,操作条件不变时,进料位置上移,精馏效果差,提馏效果好,稳定汽油蒸汽压低;进料位置下移,精馏效果好,液化气质量容易控制,蒸汽压变高。进料口位置根据季节以及蒸汽压的需求切换,不作为经常调节质量的手段[2]。因此稳定塔主要的调节措施是回流比和塔底温度,同时解析气量也影响稳定塔的操作,解析气量过小,脱乙烷汽油会带C2,相应的液化气一定会带C2;解析量太大,又导致解析塔和吸收塔负荷高。

通过对稳定塔工艺参数、产品质量分析以及日常操作经验,随解析气量调整回流比为1.4~1.7时,产品质量可以得到有效保证,回流比过大能耗增加,过低则液化气C5含量增加。操作人员存在过分提高回流比摆正液化气质量的行为,优化后操作习惯变规范,在保证液化气质量的前提下兼顾能耗与生产平稳。冬季和夏季稳定塔操作参数分别见表3和表4。

稳定塔底温度则是根据夏季、冬季蒸汽压指标以及进料口位置来确定。冬季进料口位置下移,精馏效果好,回流比相应小,经验值在1.4左右,同时稳定汽油蒸汽压指标高,塔底温度应适当低些。夏季进料口位置上移,提馏效果好,精馏效果差,回流比相应大,经验值控制在1.7左右,同时稳定汽油蒸汽压指标低,塔底温度应适当高些。

表3 冬季稳定塔操作参数

表4 夏季稳定塔操作参数

2.4 降低稳定系统带水影响

粗汽油罐(D201)/改质汽油罐(D217)/凝缩油罐(D301)的液位严格按工艺指标控制,液面低容易影响汽油脱水效果;仪表失灵或者界面高引起粗汽油、改质汽油带水增多,增加D301的脱水负荷,易导致脱乙烷汽油带水,脱乙烷汽油将水带到稳定塔,小部分会带到稳定塔回流罐(D302),大部分会在稳定系统内循环,通过稳定汽油出装置带出;D301液面过低易导致凝缩油脱水效果差,将水带到稳定塔,D301界面高则D302会带水,控制好D301的液位和界位,才能保证脱乙烷汽油不带水、稳定塔不带水,保证生产的平稳,控制合适的能耗。稳定系统液化气罐冬季易带水,分析发现与伴热线的投用有关。图1是2016年8月1日至12月31日伴热投用前后的稳定塔回流罐下部界位变化(11月8号投用伴热)。

通过对比发现,伴热投用前液化气罐基本不会出现带水状况,但是投用后带水现象明显。通过排查发现D301罐底和水包都有伴热,切除罐体伴热后,带水现象未见好转,随后切除水包伴热带水现象明显好转。

图1 稳定塔回流罐下部界位变化

该装置D201、D217、D301伴热采用的热媒水温度在90℃左右,投用伴热后D302带水现象明显,可能是因为投用伴热导致油和水分离变得相对困难。但是,水包伴热在极寒天气下不能切除,以防止热媒水伴热管线冻裂影响玻璃板伴热。装置检修或天气转暖解除伴热时改造D301的伴热系统,保留玻璃板伴热,去除罐体伴热,水包伴热做单独的伴热线,特殊的极寒天气才投用。

3 优化后操作状况

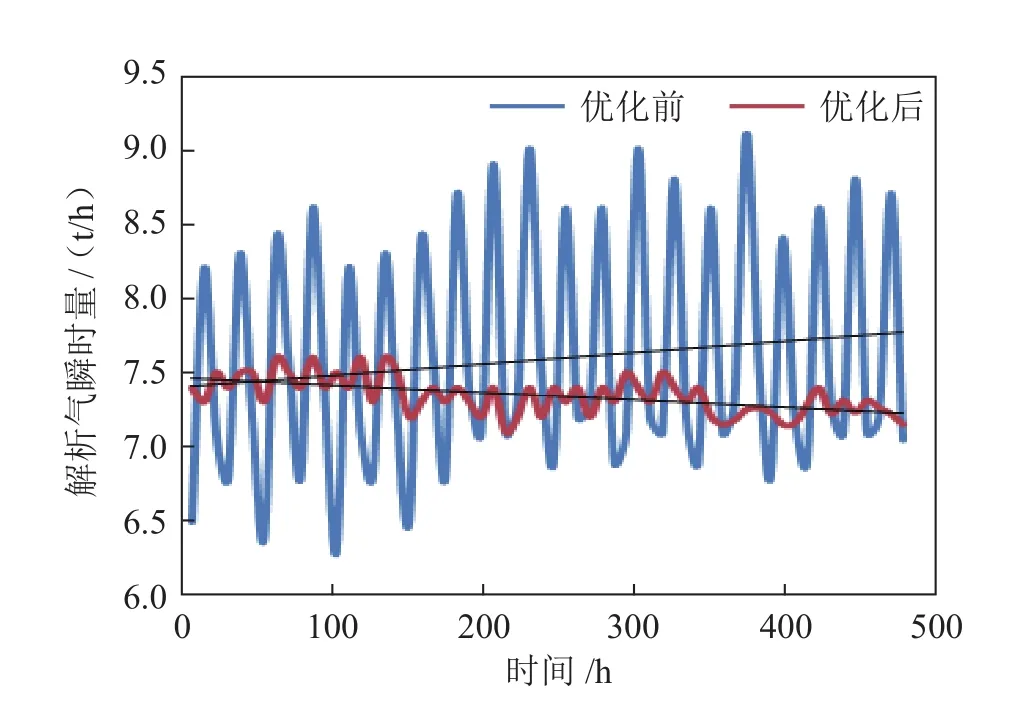

稳定单元是一个需要整体考虑的系统流程,干气、液化气、稳定汽油质量相互影响,综合分析优化后考虑总体质量的同时兼顾能耗与操作稳定。从图3~5看出,优化后的操作波动范围比优化前减小;同时优化后无论是补充吸收剂、解析气量、稳定塔回流峰值都有明显的减小,说明能耗降低。

4 结论

图3 操作优化前后补充吸收剂瞬时量

图4 操作优化前后解析气瞬时量

图5 操作优化前后稳定塔回流瞬时量

吸收稳定系统操作的关键是解析塔的解析效果,解析效果差且脱乙烷汽油中若C2组分高,则无论稳定塔如何调整,液化气中的C2组分都会高于指标要求;若解析塔过解析,要控制干气中C3含量不超标则需要大量的补充吸收剂,同时吸收塔的塔顶温度以及D301的进料温度调整至很低才能保证干气质量,且能耗非常高;因此合适的解析效果是吸收稳定操作的关键。解析效果在实际生产中的控制手段是解析气量。解析气量调整到合适范围后,合适的液气比可以确保吸收解析效果的同时兼顾能耗。稳定塔是相对独立的完整精馏过程,只要进料不变,根据指标及生产要求调整操作即可。