乙烯装置碳二加氢系统运行优化的探讨

黄威,王超

(中韩湖北武汉石油化工有限公司,湖北武汉 430080)

中韩石化武汉80万吨/年乙烯装置采用的是中国石化自主研发的前脱丙烷前加氢流程。碳二加氢系统属于自加氢反应,氢炔比由裂解深度决定,达到13.5以上,高压脱丙烷塔顶碳四组分超标、反应器空速过低等原因易引发不可抑制的加氢链式反应,从而导致反应器飞温联锁跳车,跳车期间所有的高附加值产品长时间放火炬,损失巨大。加氢催化剂采用北化院开发的BC-H-21B型、以氧化铝为载体的钯金属催化剂,设计运行周期为4年,催化剂的选择性和活性随着装置的运行逐渐降低,到期后直接更换无法再生。催化剂选择性降低会造成乙烯损失,活性达不到要求会造成乙烯产品不合格,需停工进行更换。因此,优化碳二加氢系统运行,杜绝非计划停车,加强催化剂的维护与保养,使其选择性和活性长期保持在一个较高的水平,可以提高装置的乙烯收率,减少更换催化剂的费用,延长装置运行周期,有效提升企业的经济效益。

1 碳二加氢系统流程简介

中韩石化武汉80万吨/年乙烯装置采用的是典型的前脱丙烷前加氢流程,裂解气经高压脱丙烷塔切割,塔顶的碳三及以上轻组分经裂解压缩机五段压缩提压、碳二加氢除乙炔以及一系列的精馏后依次得到氢气、乙烯、丙烯产品,甲烷作为裂解炉燃料气,乙、丙烷重新成为裂解原料。高压脱丙烷塔塔釜出料则通过精馏得到混合碳四、裂解汽油产品作为下游装置进料。

碳二加氢系统的主要作用是将乙炔加氢转化为乙烯,确保乙烯产品中的乙炔含量低于5 mL/m3,同时也将一些丙炔和丙二烯转化为丙烯。经过加氢反应除掉乙炔的裂解气经干燥、冷却后进入高压脱丙烷塔回流罐。一部分液相作为高压脱丙烷塔的回流,另一部液相和全部气相进入前冷系统。工艺流程见图1。

2 优化系统运行的具体措施

2.1 严格控制高压脱丙烷塔顶碳四含量

系统进料中的碳四组分,尤其是丁二烯,在反应器中的加氢反应属于强放热反应。从反应动力学来讲,反应温度升高会同时加速反应器内目标反应及副反应的进行,类似于链式反应。当反应器进料中碳四和丁二烯组分达到一定浓度时,反应器内出现难以抑制的温升,从而引发反应器飞温联锁。催化剂适用条件是反应器进料中碳四组分不大于5 000 mL/m3,其中丁二烯含量必须低于500 mL/m3。控制高压脱丙烷塔顶碳四及丁二烯的含量,塔的平稳操作是基础。针对运行中出现的危及高压脱丙烷塔平稳运行的因素,进行了如下优化。

图1 碳二加氢系统工艺流程

1)修改高压脱丙烷塔压力联锁值

高压脱丙烷塔正常运行时的操作压力维持在1.40 MPa左右。为了确保系统安全,设置了塔顶压力高高联锁,当塔顶压力达到1.49 MPa时,将触发联锁,切断塔釜再沸器。实际运行中发现,在每天例行的干燥器切换过程中,由于塔进料量会瞬间增加10 t/h以上,进料温度也会同时上涨1.5℃左右,塔顶压力上涨40~50 kPa,安全余量有限。考虑到高负荷下干燥器切换这种极端情况,若触发联锁,系统扰动极大,会直接导致塔顶碳四组分难以控制,危及到碳二加氢系统的安全运行。通过反复核算,在确保安全的前提下,将联锁值修改为1.99 MPa,既增加了塔的操作弹性,也大大降低了碳二加氢系统飞温跳车的风险。

2)对回流调节阀进行特护

高压脱丙烷塔回流阀(FV-20033)前后压差达到2.0 MPa以上,并且回流为气液两相流,操作条件苛刻。为了提高阀门的抗冲击能力,延长使用寿命,此调节阀选用笼式结构,容易堵塞,且未设计旁路。阀门一旦堵塞,回流无法保证,导致高压脱丙烷塔顶碳四组分超标,危及到碳二加氢系统的安全运行。高压脱丙烷塔顶组分和回流量的关系见表1。

表1 高压脱丙烷塔顶组分和回流量的关系

为了降低风险,对回流阀实行特护。当阀门开度达到80%时,进行反冲洗,降低了回流阀堵塞的风险。另外,已经确定在停工检修时增加调节阀旁路,彻底规避风险。

通过以上措施,高压脱丙烷塔运行情况良好,塔顶的碳四、丁二烯组分含量远低于要求值,完全满足工艺要求。

2.2 保证反应器的最低空速

反应器空速指的是单位时间单位体积催化剂处理的气体量,对于固定床反应器而言,空速与反应器进料量存在着线性对应关系。

加氢反应是放热反应,当反应器空速过低时,反应器内会出现裂解气沟流、偏流,产生局部热点,反应热无法及时带走,导致反应器飞温联锁跳车。装置满负荷运行时反应器的进料量约为300 t/h,高于催化剂要求的反应器进料量下限210 t/h。

裂解气五段设置了两个返回阀(FZV-20028A/B)。A阀位于高压脱丙烷塔回流罐顶,简称冷返。B阀位于脱砷保护床R-202入口,简称热返。冷返阀通过五段排出流量控制,开启变化不会影响碳二加氢系统的空速。热返受CCS系统五段防喘振安全裕度控制,一旦机组工作点运行进入防喘振区域,热返阀全开,极有可能导致反应器飞温联锁。针对这种情况,为了避免热返阀不受控制的全开,冷返阀投流量自动控制,设定五段流量为260 t/h。当五段流量低于260 t/h时,通过PID算法控制冷返阀开度来维持五段流量,能有效避免机组运行时工作点进入防喘振区域。在反应器正常负荷运行时,冷返阀全关,降低机组能耗。

2.3 加强催化剂维护保养

1)降低绿油对催化剂的损害

绿油聚合物是由乙炔加氢反应本身的副反应生成,由乙炔二聚生成丁二烯继之与乙炔连续加成低聚产生一连串吸附在钯金属表面的分子[1],在碳二加氢反应器内,绿油的生成无法避免。系统内的微量氧也会促进绿油的生成。绿油进入下一段反应器后,吸附在催化剂的孔上,不易下移和排出,严重影响催化剂活性。要降低绿油对催化剂的影响,需从两方面入手,一是减少绿油生成,二是将已经生成的绿油排出系统。

①严格控制反应器的进料组成。碳四组分中的丁二烯组分不仅威胁到反应器的正常运行,其本身也是绿油生成的一环。②监控系统中微量氧的含量。系统中微量氧主要来自于炼厂干气以及其他装置返回裂解气压缩机段间罐的尾气。每周进行气体采样分析,当氧含量高于10 mL/m3时及时将尾气切出系统。③勤排绿油。每周两次在反应器系统的低点进行排绿油操作。同时记录绿油生成量及表观特征。当系统出现诸如进料中碳四、一氧化碳含量、操作温度大幅度波动等异常情况时还要求当天加排绿油一次。

2)合理分配各段负荷

催化剂的活性可以用每一段反应器的乙炔转化率来表示。随着催化剂的老化,活性逐渐下降。通常通过提高入口温度来补偿催化剂活性的降低、维持必要的转化率,但这会比较明显的降低催化剂的选择性。由于每一段反应器进料中乙炔、丙炔、丙二烯的浓度不同,同样入口温度下反应负荷不可能一致。因此,根据催化剂的活性、选择性合理分配各段反应器加氢负荷很重要,以保证每一段反应器中催化剂活性下降的幅度尽可能一致,避免出现因某一段催化剂的过度老化制约装置的长周期运行。

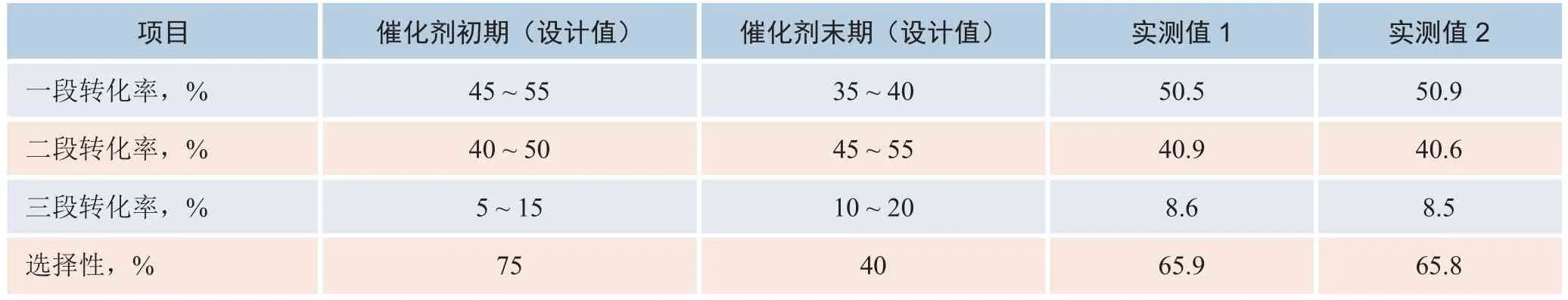

参考在线分析仪表,结合每天两次的离线采样分析,确定各段反应器负荷,勤调整各段负荷。尽量降低各段反应温度,卡边操作,保证产品合格,杜绝过加氢。同时,优化切炉操作,通过提前4小时注硫、降低炉出口平均温度(COT)等措施来避免裂解气中一氧化碳含量的大幅度波动,防止因反应器温度大幅度调整而造成的反应器负荷变化。碳二加氢各段转化率考核实测值见表2。

表2 碳二加氢各段转化率考核实测值

据表2可知,运行3年后,催化剂活性、选择性等性能指标仍接近初期水平,并未出现明显下降。选择性仍保持较好的水平意味着加氢反应中副反应较少,能有效提高装置乙烯收率。

3 结论

针对碳二加氢系统存在的上述问题,装置操作人员采取了控制进料中碳四含量、保证反应器最低空速、催化剂保养等针对性的措施,经过一段时间摸索后,碳二加氢系统运行平稳,未再发生跳车,催化剂活性、选择性仍处于较好水平,取得了良好的效果。