LDPE高压聚乙烯造粒切刀优化

李朝林

(神华榆林能源有限公司,陕西 榆林 719302)

神华榆林能源化工有限公司高压聚乙烯装置采用德国Basell公司的LUPOTECH TS®高压管式反应器技术,该技术以乙烯为主要原料,以丙烯或丙醛为分子量调整剂,以过氧化物为引发剂,反应温度为270~330℃,反应压力为220~300 MPa。引发剂分四点注入反应器的四个区域,反应产物通过反应器末端的脉冲阀减压后排放至高压分离器,分离的熔融聚乙烯经低压分离器再次分离进入挤压机,经挤压机送至切粒机造粒,成型的产品颗粒经造粒系统冷却、干燥后由气力输送系统输送至脱气仓,脱气合格的产品颗粒由气力输送系统送至成品包装库房。挤压造粒单元采用两套德国科倍隆公司的双螺杆挤压机(ZSK350和ZSK70)。开口剂作为母料通过辅助挤出机ZSK70注入到主挤压机ZSK350,液体添加剂被融化后经计量泵注入至主挤压机ZSK350。结合实际生产,探讨导致切刀损伤的影响因素,提出有针对性的预防和处理措施,延长切刀的使用寿命及保证产品质量具有重要意义。

1 切刀损伤说明

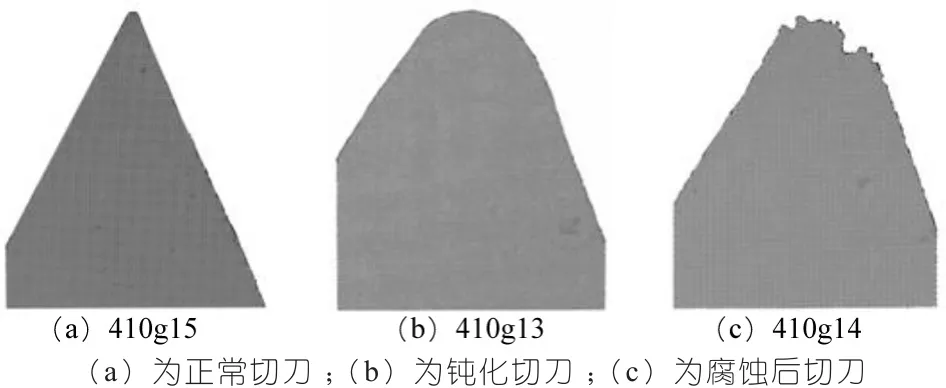

聚乙烯熔融料及添加剂经过挤压机筒体中双螺杆的进料段、增压段、均化段、挤出段后,以熔融态通过模板,然后由切粒机在颗粒水中造粒。切刀以一定转速进行水下切粒,由进退刀液压油系统调节切刀与模板的距离,以生产外观合格的粒料。然而,在长期连续生产中,会出现不同形式的切刀损伤,包括切刀磨损、钝化、变形、腐蚀、断裂等,如图1所示。

其中,正常生产时,切刀磨损及钝化是最常见的现象;生产出现大的波动时,切刀易发生缠刀现象,清理包覆于切刀的树脂易使刀刃钝化及变形。为了延长切刀使用寿命,应对切刀磨损及缠刀现象予以重点关注。

图1 切刀外观图示

切刀正常生产磨损量的影响因素有:切刀的数量、切刀安装的角度、切刀盘的设计(有无冲洗内孔)、切刀接触模板的压力、切粒机的转速、颗粒水对刀的作用力(刀片推进器效应)等等。切刀磨损量是通过切刀与模板位置的减小值来衡量,当切刀位置减小值达2 mm时就需更换新的切刀,这个数值在现场的千分尺可读出,在挤压机控制画面也有相对位置和绝对位置(没有实际的参考价值)的读数。

实际生产时,切刀位置减小值需在较长的时间内才能体现,而切粒机扭矩或者电机电流(显示值在电气)在一定程度上能实时反映切刀磨损量的大小。一般地,切粒机扭矩较大时,切刀与模板紧密接触使摩擦阻力增大,切粒机转速较高使切刀与模板摩擦次数增加,导致单位时间内切刀磨损加快。故调整造粒工艺时,通常为观察电机扭矩的变化。

2 切刀损伤的影响因素

2.1 造粒系统的影响

2.1.1 进退刀压差的变化

切刀与模板的接触压力是由进刀油压与退刀油压共同调节的。正常情况下退刀油压靠压力阀控制,设定之后是不允许动的,所以进刀油压增加,进退刀压差增大,切刀与模板接触紧密,切刀与模板摩擦越大,切粒机扭矩增加,切刀磨损量增加。液压油系统的稳定性同样会影响到进退刀压差的变化,进而影响到切粒机的运行。

2.1.2 磨刀操作

切粒机在更换新切刀时,为优化切刀与模板的贴合度而进行磨刀操作,通过磨刀,可使切刀盘的平面度、切刀轴与模板的垂直度以及切刀面的平面度三者与模板的匹配度提高,故应提高磨刀质量,合理控制进退刀压差及磨刀时间,以免磨刀过程中切刀损伤。正常操作将初始进退刀压差设定为0.6 MPa,切粒机转速设定为800 r/min,进行磨刀操作,磨刀15~30 min,解模查看磨刀情况,检查每把切刀均有磨痕,模板磨痕光滑,则磨刀合格,如果不合格重新调大进退刀压差和切粒转速磨刀,直至合格,最终磨刀距离不能超过1 mm,如果磨刀时进退刀压力过大,切刀磨损量就会增大。所以磨刀的好坏直接决定着切刀使用寿命的长短。

2.1.3 切刀的数目以及切粒机的转速

切粒机切刀数目的多少和切粒机的转速也同样决定着切刀的寿命。切刀的数目少时就会相应的提升切粒机的转速来满足切粒量,这样单个切刀切粒的次数就会增加,切刀的磨损量就会增加。但是也并不是切刀的数量越多越好,切刀的数量太多,切刀之间的空间就会小,开车期间产生的花料、垫刀料就不容易掉落造成垫刀或者缠刀。切粒机转速增加使得单位时间内切刀与模板的摩擦次数增加,颗粒水对切刀压向模板的作用力(流体动力分量)增大,这样就会加快切刀磨损。需注意的是,当切刀转速过高时,切刀转速成为影响切粒机扭矩的主要因素。

2.1.4 温度调节

温度控制主要包括颗粒水温度、模板温度以及筒体温度等的控制。实际生产中,颗粒水的作用是冷却、输送颗粒。颗粒水温度对于颗粒的外观及切刀的磨损有重要影响。水温过低挤出的树脂温度低料硬,不但对切刀磨损大易产生细粉,而且易堵膜孔,但优点是切出的颗粒饱满外形较美观。水温过高挤出的树脂温度高料软,切出的颗粒容易带尾,颗粒外形不规则,但优点是对切刀的磨损小。颗粒水温度较高时,出现的拖尾料或拉丝料,影响离心干燥器、振动筛、转阀、淘洗器等的正常运行,严重时造成缠刀或者垫刀导致系统停车。模板温度及筒体温度一定程度上也影响熔融料的流动速率和切粒硬度。

2.1.5 其他

设备因素包括刀盘的平面度、切刀轴与模板的垂直度、切刀刀盘安装不到位(生产中出现过因安装不到位导致切刀崩刃)、切刀面的平面度及切刀材质。切刀盘的平面度不佳,导致切刀磨损程度不一致,损伤模板严重,当部分切刀磨损较大而造成切粒不合格时,就需提前更换切刀。刀轴垂直度不佳,导致切刀与模板的不平行及不均匀接触,转动的切刀受到高频率的交变载荷,造成整体异常磨损甚至切刀断裂,同时切粒外观质量变差及碎屑增多。切刀面的平面度不佳,导致单个切刀不同部位的磨损程度不一致,当切刀部分位置磨损严重时,造成切粒不合格就需更换切刀。切刀材质对切刀寿命也有较大影响,切刀硬度过高,导致模板过度磨损,极易发生切刀断裂,切刀和模板使用寿命缩短;切刀硬度过低,导致切刀过度磨损,造成产品不规则颗粒及切粒细粉增多;另外,不同厂家对切刀材质的加工工艺不同,若加工工艺不当,可导致切刀的微观组织结构出现缺陷,形成切刀断裂源 。

由于切粒水循环使用且添加剂中含弱酸成分,切粒水中溶解的酸性成分不断累积,导致颗粒水PH下降,可腐蚀切刀和模板,使切刀和模板损伤,严重时导致刀刃呈锯齿状而不能正常切粒,缩短了切刀寿命 。

2.2 产品指标的影响

2.2.1 产品牌号切换过程的不稳定性

聚乙烯设计产品牌号14个,对于不同牌号的聚乙烯,其物理性质有较大的差异。一般聚乙烯的MFR越低,说明熔融料的硬度较大,则对切刀作用力越大,使切刀钝化,如聚乙烯的MFR太高,由于熔融料太软无法正常造粒。例:2016年12月,当采用较高MFR的聚乙烯料开车时,扭矩过低导致在挤压机运行10 min时联锁停止;当挤压机低扭矩被旁路重新启动后,切粒机合模后产生大量垫刀料和花料等不合格产品。

可见聚乙烯熔融指数的控制对挤压造粒系统操作具有重要作用。实际生产时,涉及经常性的使用产品牌号的切换,不可避免的产生过渡料,过渡料的密度及熔融指数波动范围较大,导致切粒机的切刀易受交变应力的反复,切刀极易钝化。因此,一般需要及时调整挤压机筒体温度、模板温度及切粒水温度等参数,使挤出的熔融聚乙烯硬度变化尽可能的减少。

2.2.2 聚合反应控制不平稳

在正常的聚合生产中,原料质量不达标、反应压力和温度不稳定等因素会导致聚合反应的不稳定性增加,极易导致产品质量指标产生波动,甚至产生不合格产品。另外,低压分离器的液位通过调节挤压机转速来调节,当低压分离器料位不稳定时,挤压机转速调节的频率加大,同样也会对切粒机切刀的使用寿命产生影响。

3 优化方案

3.1 造粒系统的优化

3.1.1 进退刀压差的优化调节

正常生产时,进刀、退刀刀压应维持稳定,避免波动。为保证切粒质量,实际操作维持进退刀压差,当切粒机扭矩较大时,小幅降低进刀压力并调节背压,产生尾巴料或拉丝料。

进退刀液压油系统应维持稳定,选择合适的液压油,新加液压油后对液压油系统彻底排气,油泵入口增加过滤器泵出口增加可在线切换过滤器,保证油的洁净程度,防止杂质进入到油系统造成进退刀压差的波动。

开车过程中,提高进刀油压可使切刀磨损增加,避免频繁开停挤压机;同时,在调节进退刀压差过程中,逐步降低进刀压力,若将设定值突降,使切刀对模板的贴合力瞬间减小,熔融料易冲出模板,导致垫刀及缠刀。同时,开车前须涂硅油,使粘刀的熔融料及时甩离切刀,避免垫刀、缠刀现象发生。

3.1.2 磨刀优化操作

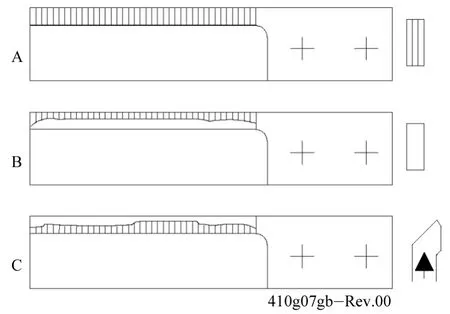

切刀的安装水平直接影响磨刀效果,目的是使刀与模板完全贴合,如刀面偏差过大,产生部分刀磨损过大影响切刀寿命。刀与刀表面偏差理想值是 0.015 mm,且越低越好。经实践,只要刀盘装到位,切刀与模板贴合度较好时,磨刀操作可避免,使得切刀在造粒之前无损伤,且维持长周期运行。磨刀模式压力高于造粒模式而转速较低,据经验分析,不同刀所需时间不同,所有刀都刚好磨到是磨刀的最佳状态,如磨刀时间不够,刀与模板未完全贴合,易产生大小粒。磨刀后切刀图案(如下图2所示)。开始磨刀前必须满足以下条件:

(1)磨刀前前进行了“Spaghetti run”也就是冲模。

(2)颗粒水温度设定为45℃左右,pH在7~8之间。

(3)整个挤压机包括模板温度达到工作温度。

(4)切刀和模板的接触面必须清洁涂有硅油。

(5)切刀面没有损坏(锯齿状缺口/凹痕)。

图2 磨刀后的切刀

3.1.3 切刀数目及切粒机转速的优化

切刀数量的安装是根据聚合的负荷和切粒机在正常生产时的转速在正常范围内决定的,这在调试阶段就决定了切刀的数量。切粒机的转速是根据挤压机的实际负荷来设定,切粒机转速提高相应的扭矩增加,切刀磨损量增大,片料也会增多,在实际生产发现,低转速高进退刀压差(切刀和模板贴合度高)和高转速低进退刀压这两种工艺参数,可生产出同样外观的树脂颗粒,为保证颗粒质量的情况下会相应的用提高转速降低进退刀压差(模板对切刀的损伤比粒子对切刀的磨损量大)的方法来调节。正常情况下切刀与模板的作用力F(n)主要受液压油驱动气缸产生推力F1和切刀高速旋转产生的推力F2,其关系为:F(n)=F1+F2(如图3所示)。

3.1.4 其他

切刀安装精度十分重要,切刀盘的平面度应小于或等于0.01 mm,切刀轴与模板的垂直度以及切刀面的平面度均小于或等于0.03 mm。切刀材质选择也很重要,切刀硬度应低于模板硬度,以避免切刀刮伤模板;若切刀频繁出现断裂现象,可选用其他优质切刀或对切刀重新进行热处理,消除切刀材质的组织缺陷。颗粒水的pH值也会影响到切刀的损伤,当pH值小于7时,及时的补充pH调整剂,从而使颗粒水pH值合格。

图3 理想切刀与模板作用力下转速与F1 的关系图

3.2 防止产品指标异常波动

3.2.1 产品牌号切换过程操作优化

针对产品牌号的切换时,切粒机切刀易出现的应力波动较大时,要求及时调整挤压造粒系统参数,做到“盯压力,调参数,看粒形”。根据挤压机模头压力的变化趋势,调整切粒水温度、模板温度及筒体温度,使熔融料达到合适切粒的硬度,确保粒形外观良好,及时根据产量调整切粒机转速。若出现拖尾料、蛇皮料等异常状况,及时调整造粒工艺参数,避免垫刀及缠刀现象。另外,在产品牌号的切换时,避免切换熔融指数跨度过的大产品牌号,减少过渡料量,切牌号过程中挤压造粒系统参数调整,利于保证切刀寿命。

3.2.2 聚合反应控制不平稳

保证原料质量合格,平稳操作压缩机,确保压缩机打气量平稳,缓慢调节反应器压力及温度,防止反应条件波动较大,造成产品密度及熔融指数等波动较大。对低压分离器的料位的控制应平稳操作,防止挤压机转速变化过大,影响挤压造粒系统的稳定性。

4 其他

影响切刀使用寿命因素还有很多,如机组频繁开停、频繁提降产量等。平稳操作对所有运行的机组来说都是有利的,尤其对于挤压机这样的联合机组更是如此,因此应该在平稳操作上多下功夫,加强日常维护、保养,强化巡检力度及时发现问题并及时处理,避免不必要的停车。