耐臭氧及耐乙醇汽油和耐甲醇汽油丁腈橡胶/聚氯乙烯共混胶的配方优化设计

徐玉朵,郑书军,高福年,肖建斌

(1.青岛科技大学,山东 青岛 266042;2.江苏海川卓越密封材料有限公司,江苏 镇江 212441;3.青岛茂林橡胶制品有限公司,山东 青岛 266427)

汽车、摩托车通用的燃油为普通汽油,但是随着节能、环保、降低成本要求的提高,一些新型燃油如乙醇汽油和甲醇汽油的应用逐渐扩大。乙醇汽油是添加乙醇的汽油,不同国家乙醇汽油的乙醇添加量不同。甲醇汽油是甲醇与汽油按照不同体积比混合而成的,甲醇与汽油体积比一般为5/95~30/70。乙醇汽油和甲醇汽油均是很好的清洁燃油,其燃烧后的尾气排放量更小,环保性更好。甲醇是化肥、医药和煤炭生产的副产品,乙醇是粮食加工的副产物,甲醇和乙醇价格低廉,来源极其广泛,乙醇汽油和甲醇汽油,尤其是甲醇汽油的价格要低于普通汽油,是汽车、摩托车用燃油的替代油,是新能源的重要组成部分[1]。但乙醇汽油和甲醇汽油的使用给汽车配件带来了的问题,原来耐普通汽油的防尘橡胶密封制品胶料采用高丙烯腈(ACN)含量的丁腈橡胶(NBR)作主体材料,而乙醇汽油和甲醇汽油对NBR的溶胀性较大[2],会使NBR密封制品的物理性能大幅下降,导致NBR密封制品快速失去密封作用。因此,用乙醇汽油和甲醇汽油替代普通汽油后,燃油泵部位的防尘橡胶密封制品需要更换材质。考虑到耐臭氧性能及成本因素,燃油泵部位的防尘橡胶密封制品改用ACN含量高的NBR/聚氯乙烯(PVC)共混胶制备是切实可行的方案[3]。

日本本田公司开发的新型汽车和摩托车燃油泵使用的燃料油是乙醇汽油和甲醇汽油,燃油泵部位的防尘橡胶密封制品使用工况复杂,密封性能以及耐臭氧、耐汽油、耐乙醇汽油、耐甲醇汽油性能要求苛刻。我公司为本田公司配套生产了新型汽车燃油泵部位的防尘橡胶密封制品。本工作针对该燃油泵防尘橡胶密封制品,探讨耐臭氧及耐乙醇汽油和耐甲醇汽油NBR/PVC共混胶的优化配方设计。

1 实验

1.1 主要原材料

NBR/PVC(共混比为70/30)共混胶,牌号3330G(NBR的ACN质量分数为0.33),南帝化学工业股份有限公司产品;牌号DN508(NBR的ACN质量分数为0.4)和DN517(NBR的ACN质量分数为0.5),日本瑞翁公司产品。炭黑N550,上海卡博特化工有限公司产品。喷雾炭黑,抚顺金桥喷雾炭黑厂产品。氧化锌(间接法),大连氧化锌厂产品。莱茵蜡,牌号654,莱茵化学(青岛)有限公司产品。增塑剂DOP,上海蓝帆化工有限公司产品。增塑剂RS-107,青岛南川国际贸易有限公司产品。硫化剂DCP和助交联剂TAIC-M70,法国阿科玛公司产品。

1.2 基本配方

NBR/PVC 100,氧化锌 5,硬脂酸 1,莱茵蜡 1,防老剂4010NA 1.5,防老剂NBC 1.5,脱模剂935P 0.5,炭黑、增塑剂、硫化体系变品种、变量。

1.3 主要设备和仪器

ML-3L型密炼机和ML-6型开炼机,佰弘机械(上海)有限公司产品;2010型智能无转子硫化仪和智能电子拉力试验机,优肯科技股份有限公司产品;MZ-4016B型门尼粘度仪、401A型老化试验箱和MZ-4068型橡胶低温脆性测定仪,江苏明珠试验机械有限公司产品;数显恒温水浴槽,常州丹瑞实验仪器设备有限公司产品;QL-150型臭氧老化试验箱,无锡市彩登试验设备技术有限公司产品。

1.4 混炼工艺

胶料分两段混炼。一段混炼在密炼机中进行,密炼室初始温度为50 ℃,前/后转子转速为39/31 r·min-1,混炼时间为8 min,加料顺序为:NBR/PVC共混胶→氧化锌、硬脂酸、莱茵蜡、增塑剂、内脱模剂935P、硫黄和防老剂→炭黑N550和1/2喷雾炭黑→剩余的1/2喷雾炭黑→排胶(110~120 ℃)。二段混炼在开炼机上进行,辊温为40~50 ℃,胶料包辊后加入促进剂或硫化剂DCP和助交联剂TAIC,吃粉完毕后薄通5次,打三角包3次,下片。

试样在平板硫化机上硫化,硫化条件为180℃×8 min。

1.5 性能测试

硬度按GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》测试;拉伸性能按GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》测试;压缩永久变形按GB/T 7759.1—2015《硫化橡胶或热塑性橡胶 压缩永久变形的测定 第1部分:在常温及高温条件下》测试;脆性温度按GB/T 1682—2014《硫化橡胶 低温脆性的测定 单试样法》测试;热氧老化试验按GB/T 3512—2014《硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验》在热氧老化试验箱中进行,老化试样放置16 h后测试;臭氧老化试验按GB/T 7762—2014《硫化橡胶或热塑性橡胶 耐臭氧龟裂 静态拉伸试验》在臭氧老化试验箱中进行;耐汽油、耐乙醇汽油和耐甲醇汽油试验按照GB/T 1690—2010《硫化橡胶或热塑性橡胶耐液体试验方法》在恒温水浴槽中进行,汽油Fuel C(分析纯)组分为异辛烷和甲苯(体积比为1∶1),乙醇汽油CE20(分析纯)组分为汽油和无水乙醇(体积比为4∶1),甲醇汽油CM20(分析纯)组分为汽油和甲醇(体积比为4∶1),试样浸泡完毕后必须在1 min内进行测试。

2 结果与讨论

2.1 配方优化设计

2.1.1 NBR/PVC共混胶

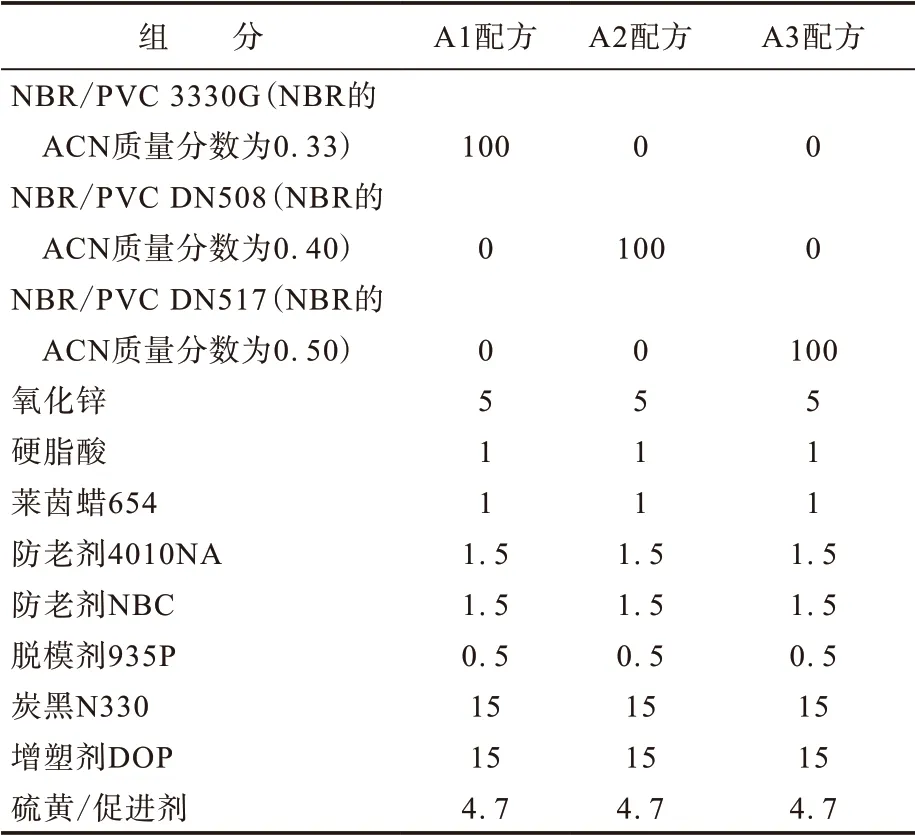

对ACN含量不同的NBR/PVC共混胶进行试验,试验配方和胶料性能分别如表1和2所示。

表1 ACN含量不同的NBR/PVC共混胶的胶料试验配方 份

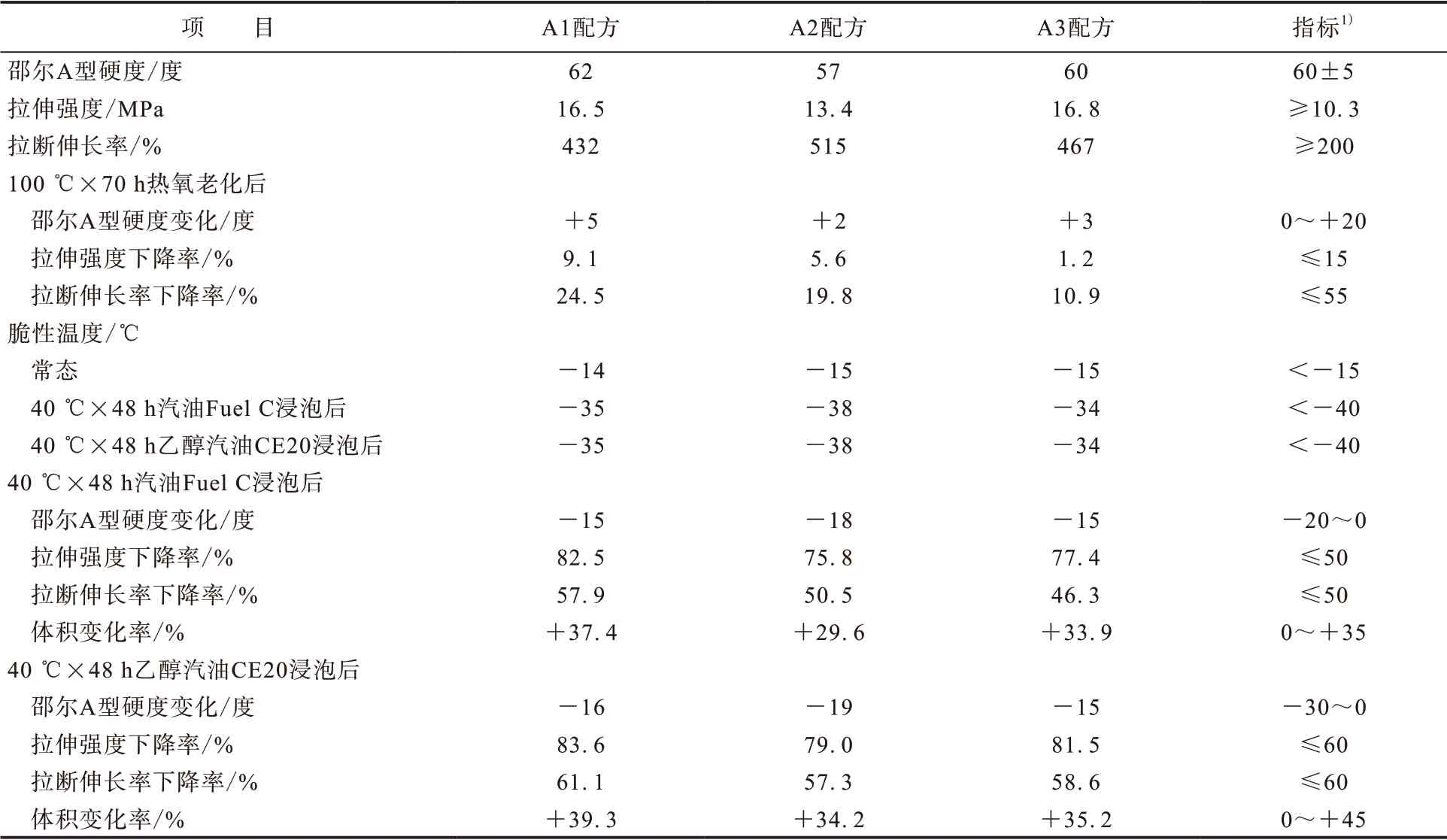

从表2可以看出,采用ACN质量分数为0.40的NBR/PVC共混胶的A2配方胶料各种状态下脆性温度相对较低,耐汽油Fuel C和耐乙醇汽油CE20性能相对较好,而且硬度偏低,具有一定调整补强填充剂以降低成本的空间。本研究配方NBR/PVC共混胶选用NBR的ACN质量分数为0.40的DN508。但A2配方胶料的脆性温度仍稍高于、耐汽油和耐乙醇汽油仍稍低于标准要求,为此进行炭黑和增塑剂种类和用量调整。

表2 不同ACN含量的NBR/PVC共混胶的胶料性能

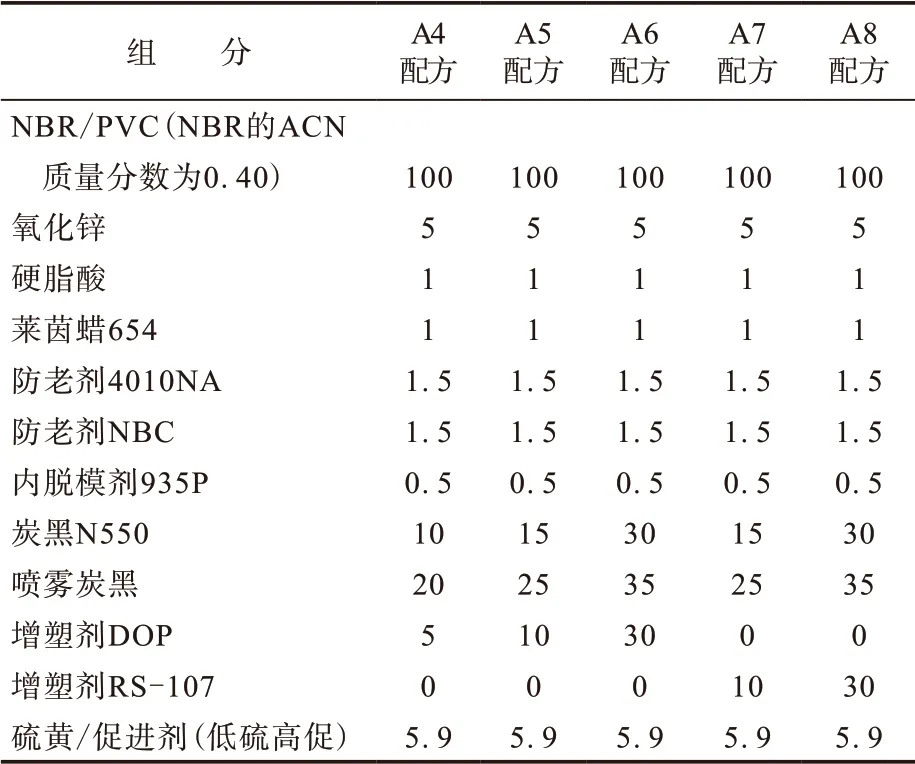

2.1.2 炭黑和增塑剂

对炭黑和增塑剂种类和用量进行试验。为改善胶料的工艺性能和减小压缩永久变形,炭黑采用炭黑N550/喷雾炭黑并用,同时不同炭黑用量对应不同的增塑剂用量,另外硫化体系改为低硫高促硫化体系,试验配方和胶料性能分别如表3和4所示。

表3 不同炭黑和增塑剂的胶料试验配方 份

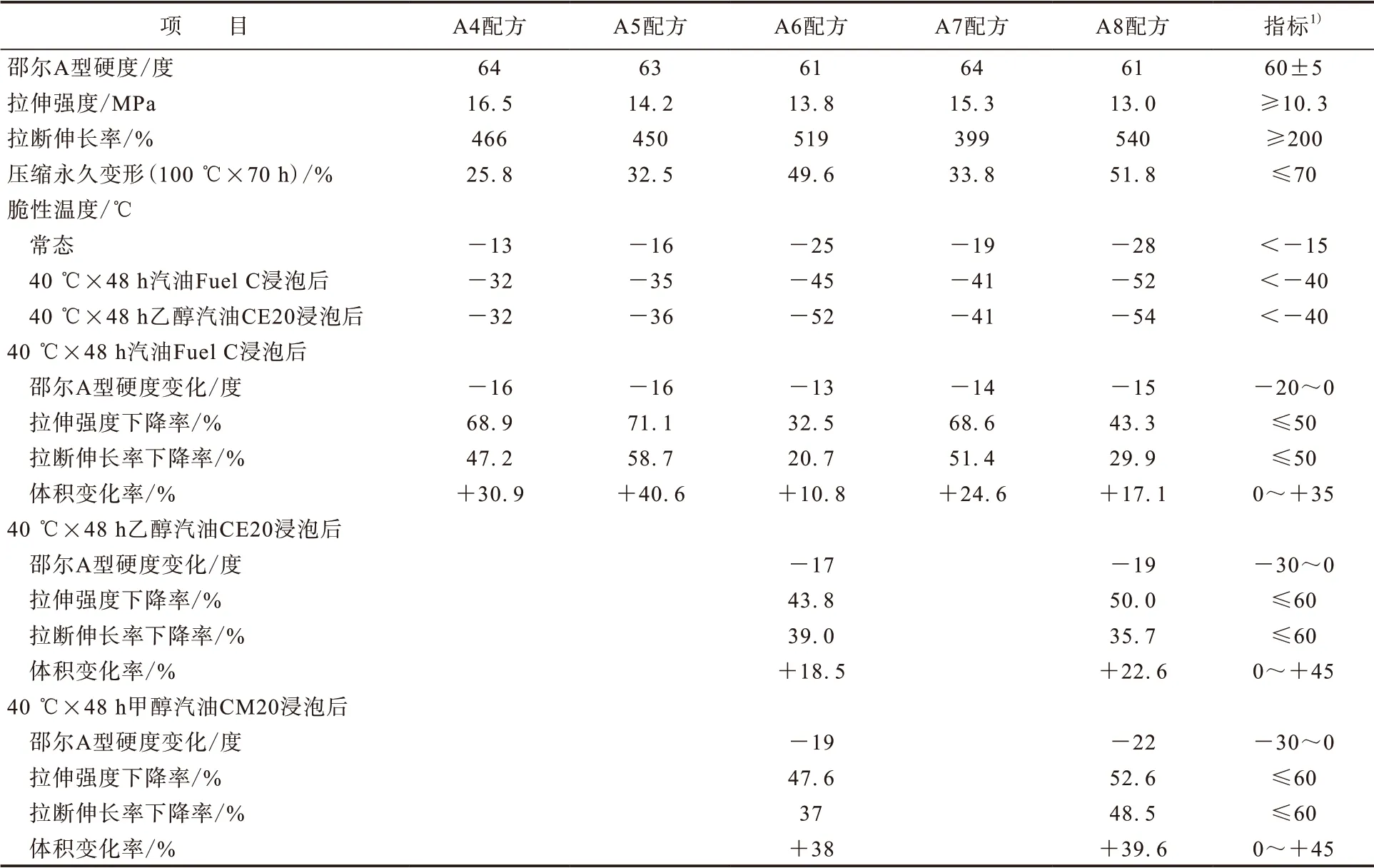

从表4可以看出,分别加入30份耐低温性能较好的增塑剂DOP和RS-107、炭黑N550/喷雾炭黑并用比均为30/35的A6和A8配方胶料脆性温度以及耐汽油、耐乙醇汽油和耐甲醇汽油性能达到标准要求。考虑到成本因素,采用炭黑N550/喷雾炭黑并用和增塑剂DOP用量为30份的A6配方进行进一步试验。

表4 不同炭黑和增塑剂的胶料性能

2.1.3 硫化体系

对硫化体系进行试验,试验配方和胶料性能分别如表5和6所示。

表5 不同硫化体系的胶料试验配方 份

从表6可以看出,硫化体系对胶料耐燃油性能影响不大,同时采用过氧化物硫化体系的胶料尽管炭黑用量较大,但其硬度和拉伸强度仍较低,汽油和乙醇汽油浸泡后体积变化率较大,且硫化时胶料发脆,容易撕裂,因此本研究配方选用低硫高促的硫黄硫化体系。

表6 不同硫化体系的胶料性能

最后选定的耐臭氧及耐乙醇汽油和耐甲醇汽油胶料的优化配方为A6配方。

2.2 优化配方胶料使用性能

2.2.1 低温脆性

优化配方胶料的脆性温度如表7所示。

从表7可以看出,常态、汽油Fuel C和乙醇汽油CE20浸泡后的胶料脆性温度均达到标准要求。

表7 优化配方胶料脆性温度 ℃

2.2.2 耐臭氧性能

将优化配方胶料进行臭氧老化试验(臭氧体积分数为50×10-8,拉伸率为20%,温度为40 ℃,时间为200 h)。结果表明,臭氧老化后胶料表面无龟裂,达到本田公司标准要求。

2.2.3 对金属腐蚀性和污染性

将优化配方胶料送往日本本田松江研究所进行对金属腐蚀性和污染性试验。结果表明,胶料对金属腐蚀性和污染性均符合本田公司标准要求。

3 结论

(1)耐臭氧及耐乙醇汽油和耐甲醇汽油胶料优化配方为:NBR/PVC DN508(NBR的ACN质量分数为0.40) 100,氧化锌 5,硬脂酸 1,莱茵蜡654 1,防老剂4010NA 1.5,防老剂NBC 1.5,脱模剂 0.5,炭黑N550 35,喷雾炭黑 30,增塑剂DOP 30,硫黄/促进剂(低硫高促) 5.9。

(2)优化配方胶料的物理性能、耐臭氧、耐汽油、耐乙醇汽油、耐甲醇汽油以及脆性温度达到本田公司NBR/PVC防尘密封材料标准要求。

(3)采用优化配方胶料生产的防尘橡胶密封制品已用于本田公司汽车和摩托车燃油泵部位的防尘密封,产品质量得到认可。