数控落地镗铣加工中心铣轴铜套现场更换维修

李金强 王勇斌 王欲春

(通用电气能源(杭州)有限公司,浙江杭州311231)

1 问题背景

笔者公司有一台主轴直径150 mm的数控落地镗铣加工中心,由于镗轴加工时与工件发生干涉受损未被发现,主轴缩回时拉坏了铣轴铜套。铣轴铜套与主轴之间的配合则直接影响主轴旋转精度。铣轴铜套咬伤,将直接影响到了数控落地镗铣加工中心的加工精度。而常规的铣轴铜套更换方式需要将主轴、铣轴分别拆除后,返回机床生产厂家进行修理。不但维修费用相当昂贵,而且维修周期很长(1~3个月)。面对此现状,笔者公司决定在现场利用现有的厂内设备,自行完成铣轴铜套更换工作。

2 铣轴铜套的毛坯准备

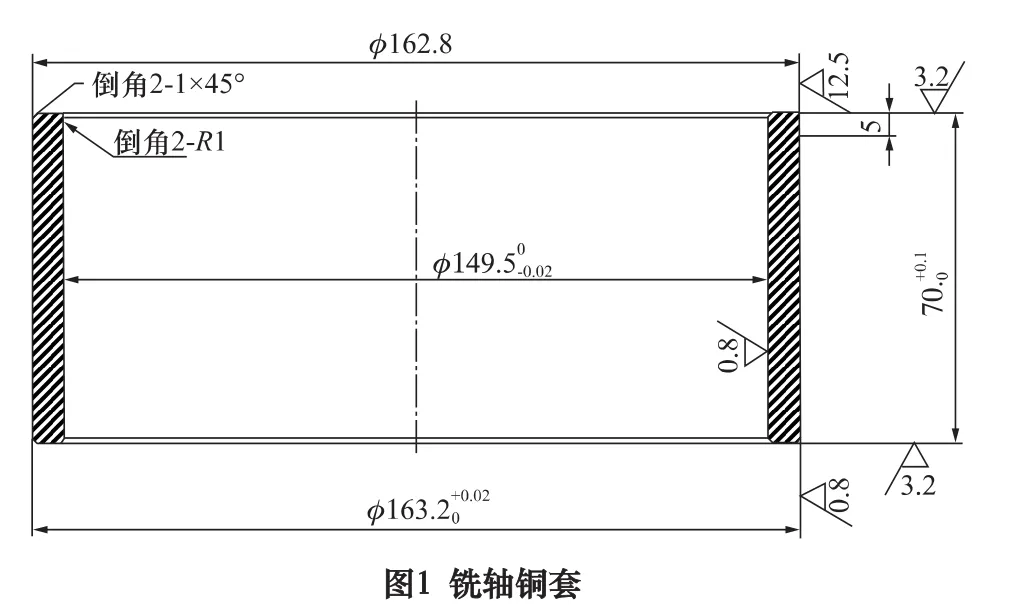

铣轴铜套如图1。铜套的准备需要注意以下要点:

(1)铜套的材质,目前国内机床厂家常采用耐磨合金铜,如牌号ZCuAL10Fe3的铸铝青铜。

(2)铜套的外径应比铣轴内孔大0.2 mm的过盈量,表面粗糙度达Ra0.8 μm。

(3)铜套的内径应留有单边0.2 mm左右的加工余量,表面粗糙度不作明确要求,一般车加工的粗糙度即可。

(4)铜套的装入方向可加工宽5 mm比外径小0.4 mm的导向环,方便后续安装。

3 铣轴铜套的冷套装配

3.1 冷套装配的理论基础

已知合金铜的热线性膨胀系数 a=17.6×10-6℃-1,铜套外径 D=163 mm,常压下液氮的温度T1=-196℃,锻定环境温度T2=10℃,则铜套的收缩量△D为

△D=D·△T·a=D·(T2-T1)·a=163×(10-(-196))×17.6×10-6=0.59 mm

3.2 实践测试

将铜套放入液氮中10min后取出,迅速测量其直径方向收缩量为△D1=0.55 mm。

过10 s后再次测量,其直径方向收缩量减小为△D2=0.50 mm。

过1 min后再次测量,其直径方向收缩量继续减小仍有△D3=0.45 mm。

通过实践测试,充分证明了铜套利用液氮冷却后装配方案的可行性:

(1)铜套的收缩量足够大于其过盈量。

(2)铜套冷却收缩后,其收缩量还原到过盈量之间有足够的装配时间。

3.3 液氮冷套装配实际操作注意事项

(1)液氮在第一次注入保温桶内,挥发剧烈,注液时液氮液面需充分高于铜套高度。如过几分钟后,液氮液面低于铜套高度了,则需立即加注液氮直至液氮液面稳定并略高于铜套高度。

(2)液氮温度极低,必须作好相关防冻伤的防护措施,将铜套从保温桶中取出必须用钳子,安装冷却后的铜套必须戴好防冻手套。

(3)测量后的铜套由于热损失,需再次放入液氮中冷却后再进行装配。

4 铣轴铜套的去除与精加工

常规的铣轴铜套加工方法是先用大型的高精度内圆磨床加工并留有0.03~0.04 mm的余量,再用研磨剂配合与铜套相配的研磨棒进行研磨直至尺寸公差范围。但笔者公司厂内没有大型的高精度内圆磨床,也没有与铣轴铜套相配的研磨棒。因此在拆除主轴后,没有急着加工去除掉咬伤的铣轴铜套,先利用它对换装后铜套的后续孔加工方法进行了测试研究。即利用尚在铣轴内已拉坏的铜套进行了以下两种铜套孔加工方法的试验。

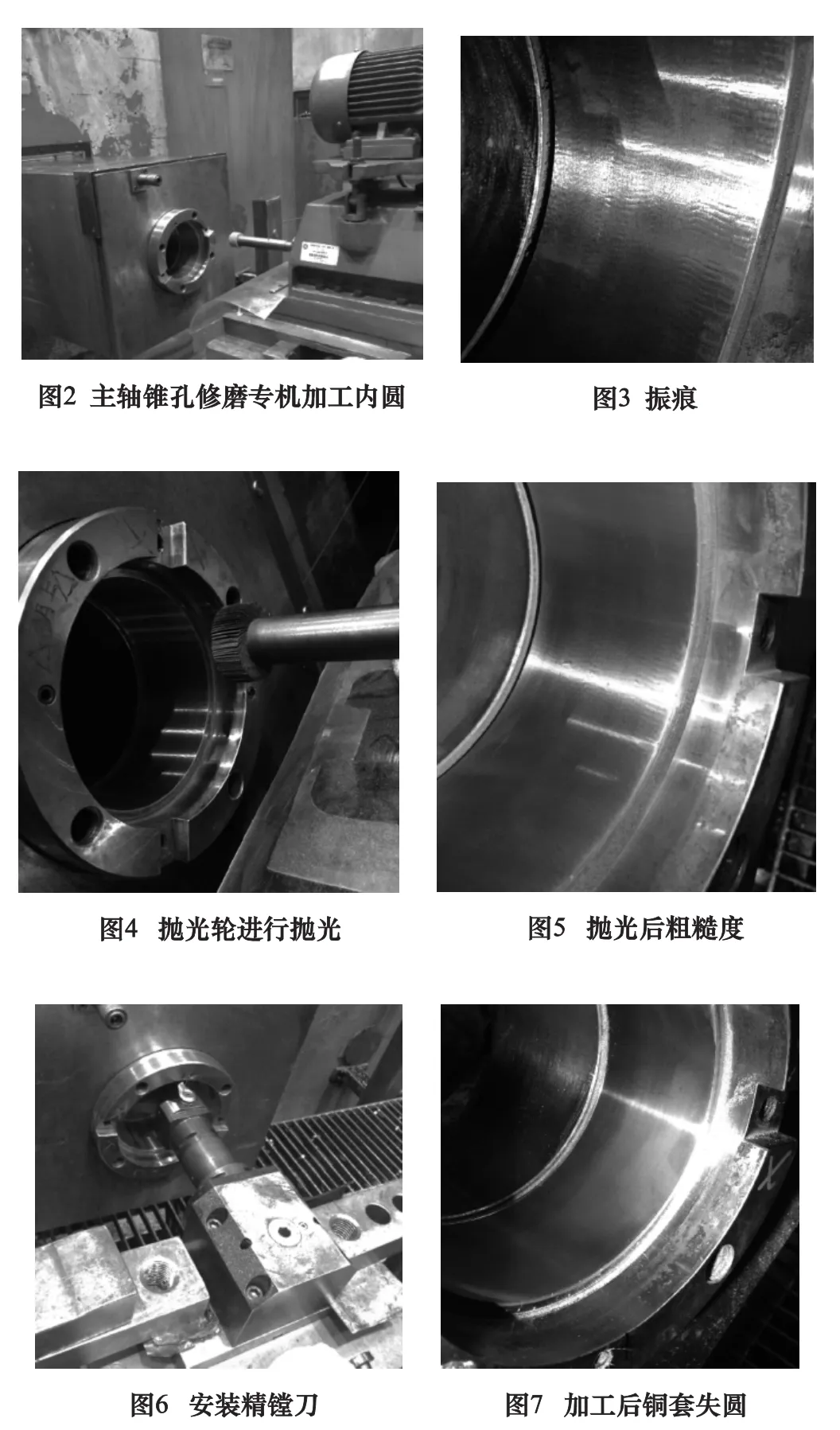

(1)如图2用主轴锥孔修磨专机加工铣轴铜套内圆,砂轮与铣轴内圆对好后,铣轴以100 r/min慢速旋转,开启主轴锥孔修磨专机主轴其旋转方向与铣轴旋转方向相反,摇动手柄手动移动其主轴进行磨加工。磨加工后铜套失圆<0.005 mm,轴向锥度<0.005 mm,表面粗糙度尚可Ra1.6 μm,但有振痕如图3。

用如图4抛光轮进行抛光改善表面粗糙度,直径方向尺寸变化增加了0.02 mm后趋于稳定不再变化,抛光后表面粗糙度可达Ra0.8 μm如图5。

用主轴锥孔修磨专机加工该方法其优点加工尺寸容易控制,但表面粗糙度欠佳,需要留0.02 mm左右余量用于抛光轮抛光改善表面粗糙度。

(2)利用Capto刀座,装精镗刀如图6,数控落地镗铣加工中心铣轴旋转,滑枕进给,移动Y轴调整吃刀量进行铜套的车加工。

加工后铜套失圆<0.005 mm,轴向锥度<0.005 mm,表面粗糙度可达Ra0.4 μm如图7。

该方法加工其优点表面粗糙度极佳,无需二次处理,加工速度快,加工尺寸易控制。

测试并比较两种加工方法后,笔者公司采用了第二种方法对换装后铜套孔的精加工。

该方法实际应用过程中注意事项:

(1)Capto刀柄的正、侧母线需与滑枕拉平,其平行度不大于0.05 mm/300 mm,调整完后Capto刀座必须压紧。

(2)Capto刀座装精镗刀其刀尖需停在铣轴铜套内圆最高点处。

(3)为使更好地控制加工尺寸,需进行试刀,精确测量好尺寸后再调整进刀量进行加工。

(4)在去除原铜套加工时,在轴向以及径向需留0.3~0.5 mm的铜套量,以免破坏原有的台阶面和铣轴内圆。加工到该铜套留有量后,手动撬开尚留有的铜皮将其去除。

(5)铜套与主轴之间的间隙应控制在0.005~0.015 mm内。

(6)应用该方法加工其前提需确认数控落地镗铣加工中心铣轴(铣轴轴承)精度要满足要求,否则该误差直接反映在加工铜套上,影响铜套内孔的圆度、锥度。

5 结语

本次维修尽管是边摸索边维修,但是仅短暂用了5天时间就完成了维修。运用该方法不仅节约了维修成本,而且极大地缩短了维修周期。运用该方法更换铣轴铜套后,主轴的径向跳动为0.005 mm;主轴进出平稳,无明显阻尼,其电动机电流为3%~5%。经本次铣轴铜套更换维修后该数控落地镗铣加工中心已稳定运行数月,镗孔失圆情况一直保持<0.01 mm。通过实践加工运行,更进一步证实了该维修方案的可行性,该方案可以供相关单位作参考。