石灰土路基施工工艺研究与应用

姚舟,李念

(中交一航局第二工程有限公司,山东 青岛 266071)

0 前言

本课题依托南浔申苏浙皖至练杭高速公路连接线工程,研发设计石灰土路基填筑技术,负责K5+885.8-K10+600段所有石灰土路基填筑。项目所处地区由于宕渣数量的急剧减少,首次使用石灰土作为路基填筑材料,试验石灰土在本地区的适用性能,缓解填筑材料紧缺的压力。本地年降雨量大,梅雨季节及台风影响时间长,有利于作业天数少,且石灰土路基施工受降雨影响显著,施工难度大。

图1 路基典型断面图

本工程地处杭嘉湖海湖沉积平原,地形平缓,地势开阔,河网密布,以水稻田、桑园地、池塘等为主,自然地面标高一般介于1.4m~4.4m,河塘堤坝处标高一般介于2.5m~4.0m。场地表部断续分布冲湖积可塑状粉质粘土,上部分布海积软土、冲海积粉土等,性质差~较差;中下部为冲湖、冲海积硬~可塑状粉质黏土及中密状粉土、粉细砂等。

年平均气温约为15℃,全年无霜期240天左右,相对湿度平均为82%,年降水量1200~1600mm,年降水日数140~150日,台风在湖州地区影响范围大,破坏力强,常出现大风及暴雨。此外,晚春及秋冬季节,有大雾天气,影响通视,易引起交通事故,应引起重视。

1 人员、机械配备

1.1 人员配置

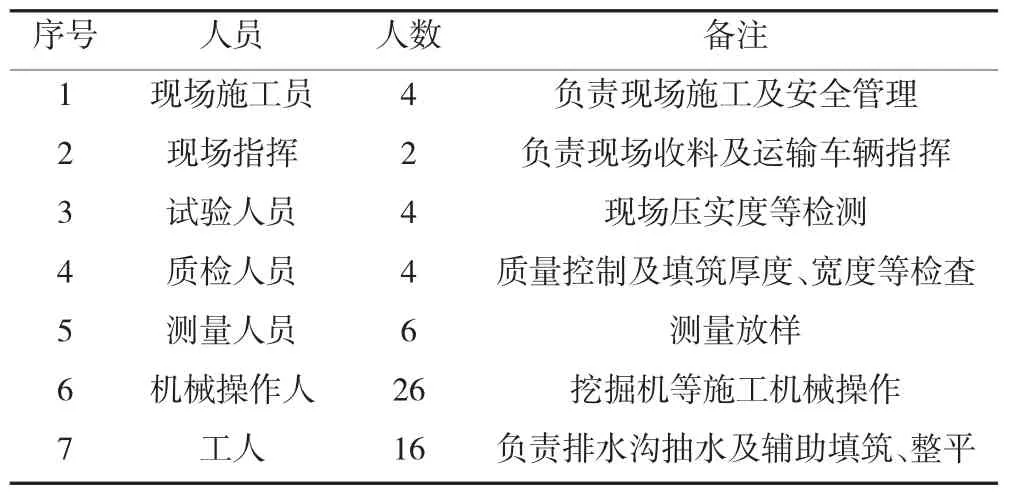

组织的施工人员均具有丰富的施工及管理经验,施工前项目部组织召开了交底会,按监理工程师批准的施工方案进行了技术交底,对灰土施工工艺进行了深入细致的讨论研究,使全体施工人员了解施工程序,明确各自职责分工,同时每个施工工序都有相关技术人员监督配合施工,施工过程中总监办委派了现场、测量、试验等监理工程师现场进行了旁站和监督指导。具体人员配备及职责见表1。

石灰土填筑人员配备表 表1

1.2 机械配置

施工机械设备配置详见表2。

施工机械配置表 表2

2 施工准备

2.1 原材料准备

①石灰:采用南山Ⅲ级石灰,石灰有效氧化钙71.6%和氧化镁含量1.4%,有效氧化钙、氧化镁合量73.0%(技术要求≥70%),检测结果符合设计及规范要求,在使用前7d~10d已充分消解。

②土:采用湖州购土,施工前项目部试验室首先从取土坑现场取样进行了试验,经检测该土的液限为35%,塑限为18%,塑性指数为17,符合设计及规范要求。

2.2 试配试验情况

开工前进行了试配试验,在保证质量的前提下,综合考虑经济效益、设备利用率、工期等各种因素,选取灰剂量为3.5%的石灰土配合比用于灰土施工。CBR为11%,最佳含水率16.9%,最大干密度1.73g/cm3,现场施工石灰剂量应至少大于设计剂量0.5个百分点。

3 主要工序施工工艺及方法

3.1 施工工艺流程

石灰土路基施工工艺流程见图2。

图2 石灰土路基施工工艺流程图

3.2 主要工序施工方法

3.2.1 下承层处理

石灰土试验段施工前项目部对本段落下承层进行了全面检测,对局部弹簧及部分软弱路段采取了挖除换填、翻晒碾压等方式进行处理,确保下承层平整、密实,且具有合适的路拱(控制在2%~4%),无软弱路段。

3.2.2 画方格网布土

根据土方压实厚度、压实系数及运输车辆运载能力计算合适的方格网面,布土前在下承层画好方格网(5m×5m)。专人指挥卸料,保证每方格、每车数量基本一致,以确保层厚的均匀。根据不同的纵坡,进行逐段调坡。同时为了路基临时排水和保证今后路面横坡的需要,上土时须保证一定的路拱横坡,控制在3%。布土后使用推土机、挖掘机进行初步整平。

3.2.3 粉碎、含水量检测

上土初平后采用铧犁耕翻,深度约为35cm左右,人工开挖检测翻拌是否达到要求,并用旋耕机粉碎。工地试验室跟踪测量素土的含水量,且颗粒粒径达到规范要求时开始掺灰(布灰前先用振动压路机静压一遍)。

3.2.4 打方格网、布石灰

振动压路机静碾结束后,由现场技术人员按设计要求的宽度用石灰洒出方格网(5m×5m),方格网尺寸纵向沿路基两侧洒石灰线,采用装载机配合人工布石灰,按4%~6%的石灰剂量掺灰。每方格网石灰用量计算为面积×层厚×最大干密度×灰剂量。

图3 石灰消解

图4 石灰撒布

3.2.5 灰土路拌

采用路拌法施工:石灰稳定土拌和采用铧犁、小宝马拌机沿路拌和。将石灰均匀按设计厚度摊铺并经检查合格后,先用小宝马拌和机将石灰土拌和2遍,接着用铧犁耕2遍然后用小宝马再拌和2遍后用振动压路机稳压1遍,然后检测灰剂量,并经监理抽检合格。然后用平地机整平,振动压路机稳压。在拌和过程中严格控制拌和深度,设专人跟随拌和机随时检查拌和深度,配合拌和机操作人员调整拌和深度,拌和完成后,确保表面混合料色泽一致、不出现花白、条带,土颗粒小于37.5mm。在拌和过程中对其含水量进行检测,检测结果为17.5%,符合施工要求。

图5 石灰土翻拌

3.2.6 整型

将拌和好的灰土用平地机进行初步整平,由于试验路段为直线段,故平地机由两侧向路中心刮平,需反复刮平2~3遍,在刮平过程中测量人员跟踪进行高程控制,用压路机对初平后的土层进行快速静压1遍以消除潜在的不平整,对局部低洼处需用旋耕机翻松后用新拌和好的石灰土进行找补平整,然后用平地机进行精平。

3.2.7 碾压

平地机精平后碾压采用振动压路机进行碾压,振动压路机静压2遍后用平地机精平,然后振动压路机强震2~3遍,再采用25t三轮压路机碾压,自碾压第3遍时开始检测压实度,压实度达到设计要求。最后采用三轮压路机静压1遍收光。

整个碾压过程中,石灰土的表面始终保持湿润。对局部表面水蒸发过快的及时补洒少量的水。在路基填筑到结构物处,或用压路机无法压实的地方,使用小型夯机(蛙夯)进行夯实,达到无漏压,确保碾压均匀。

图6 路基碾压

3.2.8 边坡整修

填筑期间洒灰线整修边坡,边坡坡率严格按不小于1∶1.5控制,边坡坡面及坡脚不得有大粒径石料,确保施工期间线形顺直、平整。

3.2.9 养生

石灰土碾压完成后开始养生,一般使用洒水车洒水养生,使灰土表面保湿养生7d。养生期内勿使灰土过湿,不能忽干忽湿。控制好交通,除水车外应封闭交通。如灰土的压实度、平整度等指标合格后,上层结构能马上施工时,可不进行养生。

4 施工注意事项

①将消石灰和土组成的石灰土混合料用路拌机反复拌和均匀后,进行石灰剂量检测,检测结果合格后用平地机整平,振动压路机稳压。

②混合料的含水量应处于最佳含水量±2%,以利于碾压成型,认真组织好各道工序的操作。

③压实度的检查采用灌砂法,压实度测点随机选择。

④现场灰剂量、压实度、含水量的检测必须及时。

⑤对施工中出现的压路机不易到位的碾压“死角”,应采取纵向碾压结合横向碾压的方法予以消除,并使用小型夯机人工进行夯实,达到无漏压,确保碾压均匀。

5 松铺系数的测定

根据现场定点实测拌和底部相对高程、拌和后松铺顶面相对高程、压实后相对高程,松铺系数=(压实后标高-原地面标高)/(松铺后标高-原地面标高),经过计算及综合分析确定松铺系数为1.5。

6 各项技术指标检测

在石灰稳定土施工过程中,质检人员全程跟踪,将压实度,标高、宽度等各项检测结果反馈至施工现场,现场技术人员可根据检测情况,对不合格部位进行处理(补压或整平),以保证工程质量。在后续规模施工中含水量可根据气温变化及天气情况进行适当的调整,以使灰土在碾压时段接近最佳含水量,从而达到理想的碾压效果,且能保证较好的外观质量。特别注意碾压完成后进行压实度检测(同时检测灰剂量),检测采用灌沙法试验,经检测合格签认后,转入下一道工序。

7 施工中存在的问题及控制措施

①施工过程中局部有弹簧现象,对弹簧路段进行了挖除,对下承层宕渣进行换填,重新掺灰补压。后续施工将加强下承层的处理及检查验收,同时做好临时排水,及时抽排边沟积水,保证下承层质量合格。

②压路机碾压不规范,碾压时调头没有严格按要求操作。对压路机驾驶员重新进行技术及安全交底,进一步加强施工碾压规范化教育及岗位人员素质教育,增加压路机调度指挥人员,加强管理。

③布灰前遇降雨天气,影响土方含水量。后续施工将时刻关注天气情况,雨前及时碾压封闭,并采取覆盖措施,减少雨水影响,以利于连续施工,提高施工质量。

④施工过程发现局部出现拱包现象,后续施工将严格控制进场石灰质量,并充分消解,适当延长闷料时间,避免拱包现象。

⑤施工过程中发现土中掺杂少量石块,为保证施工质量,安排专人进行挑拣。

8 效益评估

宕渣填筑工效分析:一个班组挖掘机3台200型(1920元/天/台)、推土机1台160型(2700元/天/台)、平地机1台(3000元/天/台)、压路机2台 25t型(3200元/天/台)、工人5人(200元 /天/人),每天有效工作时间8h,累计一天填筑宕渣1300m3(92元 /m3),人机费用 138460元,每立方费用138460/1300=106.51元。

石灰土填筑工效分析:一个班组挖掘机3台200型(1920元 /天 /台)、推土机 1台 160型(2700元/天/台)、平地机1台(3000元/天/台)、压路机2台20t型(2880元/天/台)、工人5人(200元/天/人),每天有效工作时间8小时,累计一天填筑灰土1300m3(80元/m3),人机费用122220元,每立方费用122220/1300=94.02元。

针对本项目石灰土填筑相比宕渣填筑每方节省12.49元,填筑总方量270873m3,累计节省:12.49×270873=338万元。

9 结论

本施工工艺在南浔申苏浙皖至练杭高速公路连接线工程在软土地基及多雨的恶劣工况条件下得到了实践与应用,各项指标均符合设计和规范要求,外观和内在质量优良。项目得以高效快速的顺利实施的同事还节省了施工成本。可为类似项目施工提供参考。