旺格维利采矿法矿柱合理尺寸数值模拟

王 猛 ,齐 特,秦洪岩,邱占伟

1.辽宁工程技术大学 矿业学院,阜新 123000

2.山西焦煤集团 博士后科研工作站,太原 030024

3. 华北科技学院 安全工程学院,北京 101601

旺格维利采矿法是澳大利亚采矿专家在美国肋条式采矿法的基础上研究出的一种新型房柱式短壁采煤法(任满翊,2004)。以机械化程度高、设备使用量少、生产系统简单、采出率高,可实现采掘统一、工作面布置灵活等特点成为短壁开采中较先进的回采方法(樊克恭等,2016)。我国神东矿区引进该开采方法,先后应用于神东矿区大海则煤矿、大柳塔煤矿和康家滩煤矿(白士邦和刘文郁,2006)。经过多年的试验和改进,目前旺采技术已经日趋完善。由于铝土矿硬度及其他岩石力学参数与煤相近,故旺格维利式采矿法同样适用于铝土矿。

刀间矿柱是相邻采硐间留设的起临时支撑顶板和辅助连续采矿机工作的小矿柱(彭海兵和李瑞群,2009),该类矿柱宽度根据地质情况一般为0.5 — 2 m,长度一般为连续采矿机机身的长度11 m,矿柱宽度越大,支撑能力越强,但采出率也越低。为保证矿段开采过程中的人员、设备安全和增加资源的回收率,必须对旺采刀间矿柱的宽度和塑性破坏情况进行研究。周茂普等(周茂普,2007)对大柳塔煤矿2-2煤层12607旺格维利采区哈拉沟20107L旺格维利工作面矿压显现进行了研究,总结出浅埋煤层工作面矿压显现特点和顶板垮落规律。解兴智等(2011)运用FLAC3D数值模拟软件和现场观测手段,分析了东圪堵煤矿1601连续采煤机短壁工作面,优化了刀间煤柱合理宽度、采区隔离煤柱合理宽度,并对短壁机械化开采两种煤柱留设对比分析。翁明月和王永春(2012)、夏长春等(2012)对边角煤采用短壁开采技术进行了相应的研究和应用,并取得了良好的经济效益。

本文以瓦厂坪矿边角矿体为研究对象,运用简支梁、固定梁理论(李石林等,2014),两区约束理论(吴立新等,1994)等对旺格维利式采矿法刀间矿柱尺寸进行计算。结合数值模拟分析不同宽度刀间矿柱受力和塑性破坏情况,为合理矿柱留设尺寸提供依据。

1 计算模型与计算参数

1.1 工程背景

瓦厂坪铝土矿是中电投贵州遵义产业发展有限公司务川铝矿分公司建设的两个一百万吨铝矿山之一,是黔东北发现的大型铝土矿之一。矿体属大型规模,单层矿体,走向长3300 m,最大宽度2850 m。由于该矿首次在行业内采用走向长壁综采工艺,导致一些边角矿段很难布置正规综采工作面进行回采。

根据该矿地质条件和边角矿段的特点,采用两翼集中布置和单翼集中布置的旺格维利采矿法。论文研究的边角矿体位于1102工作面切眼至井田边界线范围内,含单一矿层,平均厚度2.2 m。矿体倾角较缓,平均倾角12°,地质构造简单。矿层顶板以泥质灰岩、泥岩为主,伪顶0.7 m,直接顶2.5 m,中等稳定。矿层底板为铝土质泥岩,其中伪底1.5 m,直接底7.0 m,比较稳定。

F2逆断层将边角矿体分为Ⅰ区、Ⅱ区两部分,本文研究Ⅰ区面积12065 m,估算储量59677 t,埋深212 — 235 m,平均埋深221 m。如图1所示。

图1 瓦厂坪铝土矿边角矿体区域划分图Fig.1 Division map of boundary rebody-pillar

1.2 理论计算

旺格维利采矿法保护矿柱的留设与传统房柱式开采不同,矿柱的留设有其自身的特点,矿柱主要包括区段隔离矿柱、工作面巷道护巷矿柱、支巷口矿柱、刀间矿柱等,鉴于矿柱所起的作用不同,对矿柱尺寸和支撑能力要求也完全不同。

(1)矿房宽度

按简支梁理论,将顶板简化为简支梁并取单位宽度进行分析,最大弯矩发生在梁中间,而最大剪应力在梁的两端。岩梁因最大拉应力超过其抗拉强度而破坏的极限跨距为:

式中:h为梁的厚度;[σ]为许用正应力;q为岩梁承受载荷。

按固定梁理论,将顶板简化为固定梁并取单位宽度进行分析,梁内最大弯矩和最大剪应力均发生在梁两端。岩梁因最大拉应力超过其抗拉强度而破坏的极限跨距为:

比较上述两种计算结果,得到短壁开采矿房宽度极限跨距为6.23 m,考虑到安全性原则以及矿井实际条件,最终确定矿房宽度为5 m。

(2)断层保护矿柱宽度

由于在边角矿体中有一条逆断层F2,所以在断层和开采区域留设一定宽度的矿柱,起着隔离断层和保护回采工作巷道的作用。根据彭文庆等(2009)提出在断层倾角小于时保护矿柱合理宽度留设的计算公式:

式中:L为基本稳定点离工作面的距离,可取40 — 60 m;φ0为内摩擦角;di为强度比值系数,砂岩为1,砂质页岩为0.7,泥岩为0.5;Mi为岩石的实际厚度;η为断层倾角。

代入瓦厂坪相关数据,得到α=18.19 m,根据瓦厂坪铝土矿地质条件及其它类似矿井相关设计,断层保护矿柱为19 m可满足要求。

(3)刀间矿柱宽度

刀间矿柱宽度的计算首先要确定矿柱所受载荷:

式中:F0为安全系数,取1.5;m为载荷集中系数,取1.6;q为顶板均布载荷,kN;

刀间矿柱属于无核区条形矿柱,根据两区约束理论,其宽度为:

式中:γ为上覆岩层平均容重,25 kN ∙ m−3;L 为矿柱长度,11 m;H 为上覆岩层厚度,m;

根据上述计算,刀间矿柱理论宽度为0.91 m。数值模拟中选取0.5 m、1 m、1.5 m三种方案,通过数值模拟结果确定最终刀间矿柱尺寸。

2 数值模型及结果分析

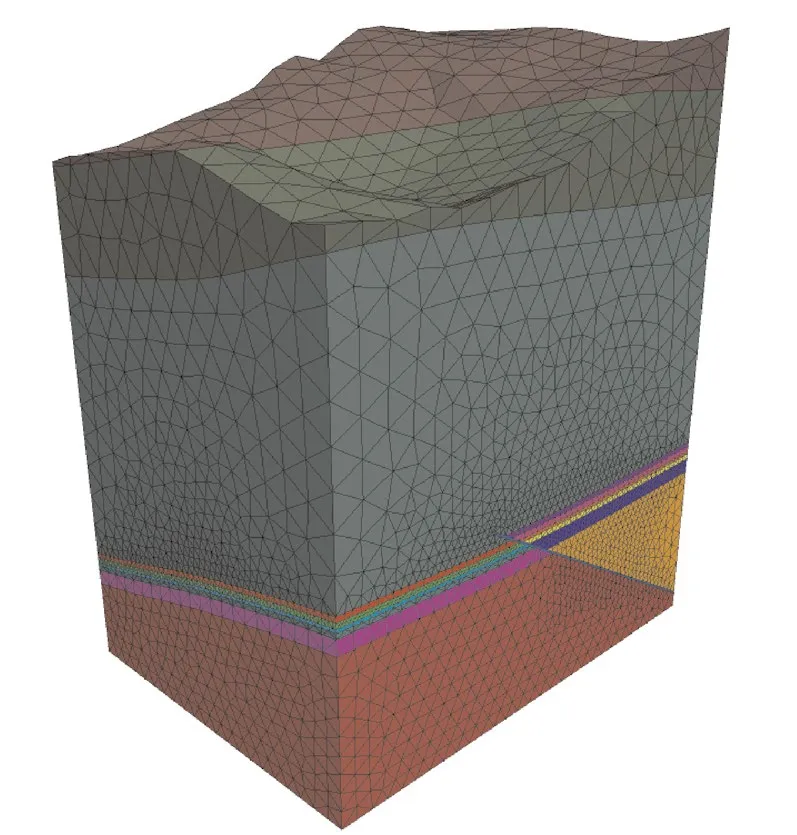

数值计算模型的建立对于计算的可靠性有着很大的影响,由于FLAC3D自身建模功能的不足以及SURFER、Midas-GTS、ANSYS在三维建模和划分网格上的优越性能,本文使用AutoCAD、SURFER、Midas-GTS、ANSYS进行辅助三维建模(王猛等,2016)。研究区域为铝土矿边角矿体,涉及到的模拟材料均为岩石,故选择摩尔库伦本构模型为数值模拟本构关系。模型设计为230 m×170 m×282 m,共152463个节点和869412个单元,如图2所示。

边界条件的确定应力求与现场实际情况吻合,考虑到模型边界效应,将模型X、Y方向的边界面与Z方向底面均固定,即模型X方向两个边界不允许发生X方向位移,Y方向两个边界不允许发生Y方向位移,底面不允许发生Z方向位移。由于数值模型较为准确建立了地表形态,故垂直方向应力由模型各岩层重力生成;由于矿层埋深较浅,侧压系数λ =1,故水平应力值与边界单元垂直应力值相等,工作面布置方式如图3所示。

图2 FLAC3D数值模型图Fig.2 Numerical model diagram of FLAC3D

图3 旺格维利式回采模型切面图Fig.3 Sectional drawing of Wongawilli mining method

2.1 数值模拟参数的确定

因本模型采用Mohr Coulomb本构模型,所需的岩石物理力学参数包括:密度、剪切模量、体积模量、抗拉强度、内聚力、内摩擦角等6个。经过实地钻孔、探槽取样,在实验室测得各岩石样本的物理力学参数。考虑到岩层的尺寸效应、节裂隙发育及风化等问题,实验室测得的参数不能直接应用于数值模拟计算中,因此需要将各个参数进行不同程度的修正,本文应用王永秀等(2003)提出的均匀正交设计方法对岩层参数进行修正,修正后的各岩层物理力学参数见表1。

表1 各岩层物理力学参数Tab.1 Physical and mechanical parameters of the rock

2.2 模型计算结果分析

由数值模型可知,矿井第一条支巷长71.5 m,当留设刀间矿柱为0.5 m、1.0 m、1.5 m时,可分别布置11对、10对和9对采硐。模型分别模拟矿井采用旺格维利式短壁采矿工艺回采第一对至最后一对采硐的情况。为更直观地观察留设不同宽度刀间矿柱的应力和破坏情况,在各方案第五、六采硐间的矿柱上设置监测点,得出各方案监测点处垂直应力随开采深度的变化,结果如图4所示。同时对开采各采硐时刀间矿柱塑性区变化情况进行模拟,结果如图5所示。

根据不同宽度刀间矿柱第五采硐处矿柱垂直应力分布规律图可知:在开挖采硐数为0时,模型原岩应力值为4.12 MPa;三种矿柱留设方案在开挖第一到第五对采硐时,刀间矿柱垂直应力分布均呈逐步上升趋势,三者增幅相差不大;在开挖至第五对采硐时,0.5 m和1.0 m刀间矿柱所受垂直应力达到峰值,分别为6.50 MPa和6.82 MPa,最大垂直应力分别达到原岩应力的1.58倍、1.66倍。随着开挖至第六对采硐,0.5 m、1.0 m刀间矿柱留设方案的矿柱垂直应力出现明显下降,分别达到3.50 MPa、5.90 MPa,降幅为46%和13%。而留设1.5 m刀间矿柱方案在回采第六采硐时垂直应力无明显变化,基本与开采第五采硐时持平。

结合塑性区破坏图可以得出结论:当刀间矿柱为0.5 m时,矿柱在第六采硐回采过程中发生全塑性剪切破坏,矿柱随采随碎,完全失去承载能力,不能起到保护当前回采采硐和临时支撑顶板作用。刀间矿柱尺寸为1.0 m时,回采第六采硐也发生局部卸压情况,其垂直应力仍比原岩应力大,此时前三对刀间矿柱大部分发生塑性剪切和拉伸破坏,甚至贯通整个矿柱,基本失去支承能力。而后两对刀间矿柱部分发生塑性剪切破坏,但仍具有一定支撑能力,起到了保护当前回采采硐及临时支撑顶板作用;而留设1.5 m刀间矿柱,从回采第五对采硐开始,随着开采采硐数量的增加,矿柱的垂直应力仍持续保持在较高的应力情况,说明回采之后,矿柱始终处于弹性稳定状态,持续保留支撑能力,顶板不能及时垮落,易造成大面积悬顶,留下安全隐患。因此可以确定刀间矿柱合理宽度为1.0 m。

图4 各监测点应力变化图Fig.4 Monitoring points of stress variation

图5 开挖第六对采硐时塑性区分布Fig 5 Distribution of plastic zone in sixth mining excavation

3 结论

(1)根据“简支梁”结构和“固定梁”结构确定矿房宽度为5 m;根据较小倾角断层保护矿柱留设公式确定断层保护矿柱宽度为19 m;根据两区约束理论确定刀间矿柱理论宽度为0.91 m。

(2)根据瓦厂坪铝土矿的实际条件及刀间矿柱理论宽度0.91 m,运用数值模拟方法对0.5 m、1.0 m、1.5 m三种方案进行比较分析,计算结果表明:1.0 m刀间矿柱的留设方案是最合理的,能保证刀间矿柱起到临时支撑顶板的作用,且不会造成大面积悬顶从而留下安全隐患。

(3)由于长壁开采后残留矿柱和不规则块段等矿体日益增多,边角矿体回收问题已成为亟待解决的紧要问题。本文对于提高矿井资源回收率及优化刀间矿柱合理宽度有一定的借鉴意义。