酸性水汽提装置绿色环保停工处理实践

郑理富

(中国石油兰州石化公司炼油厂,甘肃兰州 730060)

兰州石化共有三套酸性水汽提装置,规模分别为60、110、120 t/h,装置采用单塔加压侧线抽氨工艺,塔底以1.0 MPa蒸汽为热源,塔顶酸性气送至硫黄回收装置,作为制硫原料;塔侧线抽出粗氨气,经精制生成液氨产品外销;塔底净化水主要回用到常减压装置的电脱盐单元。该装置属于典型的末端治理环保装置,原料主要来自常减压蒸馏、催化裂化、汽油加氢、柴油加氢、延迟焦化、硫黄回收及气体精制等装置,酸性水中含有H2S、氨氮、CO2、石油类等污染物,这些物质一旦溢出系统,就会造成严重环境污染,影响员工身心健康甚至威胁员工生命。

2016年,兰州石化质量升级环保改造隐患治理及系统大修同步实施,并提出“废气不上天、废油不落地、废水不冲击、废渣不乱堆”的环保管控原则。作为末端治理的环保装置,在停工过程中努力减少“三废”排放,实现绿色环保停工,意义重大。

1 污染源分析

1.1 废气

主要污染废气包括:

1)酸性气焚烧不完全造成污染。装置开始降温减量时,酸性气由进硫黄回收装置改为放火炬焚烧。装置酸性气含H2S 55%~75%(v),如果火炬瓦斯伴烧不完全,可造成大范围SOx、H2S污染,考虑到火炬与厂后南滨河路间距较小,会造成极大安全隐患和环境风险。

2)恶臭气体污染。停工处理不彻底或恶臭气体直排大气,含硫含氨污染气体从打开的装置中溢出,FeS自燃产生的SO2、CO等,均会污染装置现场(特别是酸性水罐,直排大气污染尤其严重),直接威胁安全施工。

3)废氨气污染。处理不彻底或停工时泄漏则会污染环境,对施工形成威胁。

4)吹扫蒸汽污染。传统的“遍地开花式”吹扫中,装置塔顶酸性气系统、侧线抽氨系统通过低点排污阀,直接吹扫至大气,造成空气污染。

1.2 废水

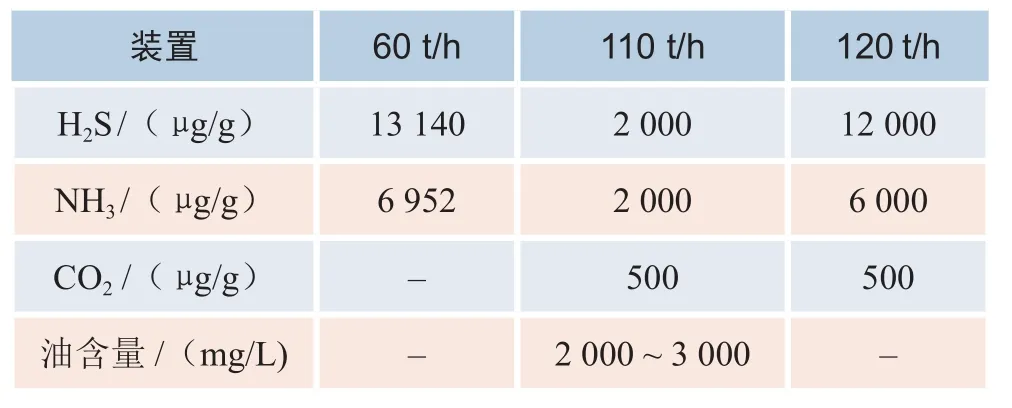

1)高浓度酸性水。主要为酸性水罐储存的高浓度酸性水。装置酸性水分析数据见表1。从表1可看出,高浓度酸性水中H2S、NH3均较高。

酸性水罐经过长期运行,罐底积存大量污泥,且酸性水罐抽出线一般距罐底0.3 m,造成原料泵抽到一定程度,就会发生泵抽空的现象。在生产实际中,罐底至少留有0.5 m的高浓度酸性水,以往这部分酸性水用汽车拉出厂进行填埋。2016年,汽提装置预处理单元首次采用机械清洗,将高浓度酸性水转入其他酸性水罐后,再采用新鲜水强制循环清洗储罐。清洗过程中,联系相关单位对污油进行回收。原料水罐比较脏,且含油量比较高,水槽内气味较大。

2)低浓度酸性水。低浓度酸性水主要指不合格净化水和吹扫排出的凝结水。净化水质量指标为H2S≤50 mg/L,NH3≤100 mg/L,pH值6~9,不合格的净化水主要是含硫、氨超标,pH值不合格,造成对污水处理厂的冲击;吹扫排出的凝结水中有一定的污染物。

3)新鲜水蒸煮、置换系统产生废水。蒸煮、置换系统时,主要废水为净化水。只要净化水质量合格,就可继续送常减压装置进行回用。

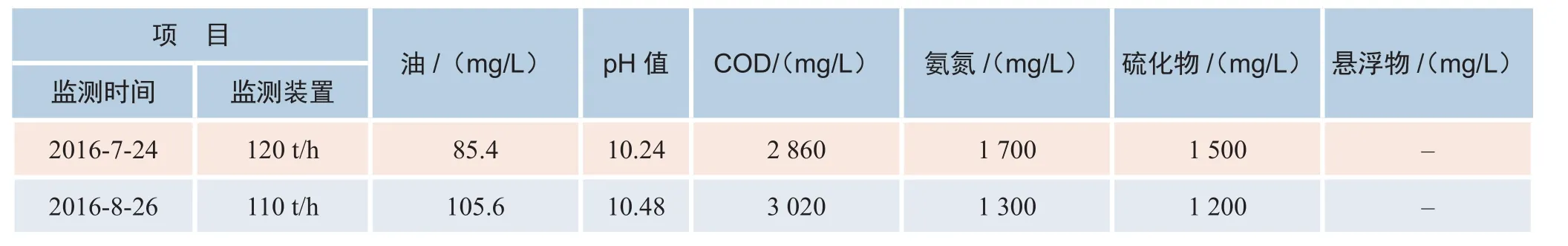

4)化学清洗废水。化学清洗剂清洗系统后产生的含硫污水,颜色发绿,臭味较大。2014年公司大检修规定,因特征污染物高,公司现有污水处理装置无法处理,拟拉运渣场进行处置。对污水进行采样分析,分析数据见表2。

通过氨氮工业污水处理剂ZCJ-961的处理,系统内硫化物、氨氮较彻底地清洗掉,转入清洗水中。从表2可以看出,化学清洗水硫化物、氨氮含量偏高,COD较高,油含量偏高。

5)水洗水。系统采用化学清洗后,要采用新鲜水对系统进行冲洗,以便将化学清洗剂彻底洗出系统。清洗原料水罐,会产生一定量的污水和泥渣,需要对这部分污染物进行妥善处理。

表1 酸性水分析数据

表2 各装置化学清洗污水分析

1.3 废固

酸性水罐罐底泥渣溶解一定量H2S、NH3、油泥,颜色发黑,气味恶臭,对土壤造成一定污染;在湿H2S环境下,汽提塔、重沸器等易生成FeS,检修时打开人孔、头盖时,接触空气易发生自燃,生成SO2、CO,造成人员中毒和环境污染。

2 绿色环保停工实践

2.1 减少废气排放

装置停工处理时废气治理思路是想方设法回收酸性气,做到酸性气不排火炬,尽力减少各种废气的排放量及排放浓度。

1)优化停工过程,保证酸性气完全回收

优化装置停工模式,科学安排酸性水汽提装置、硫黄回收装置大检修,确保检修期间,始终有一套酸性水汽提、硫黄回收装置处于正常运行状态,做到酸性气全部回收,确保不放火炬。2016年大检修期间,酸性水汽提装置切换检修,硫黄回收装置维持低量运行(新建硫黄回收装置做开工前准备工作),酸性气全部回收。确保检修期间不外排酸性气。按每小时排放酸性气600 m3计算,整个检修期间少排酸性气89.28万m3。

2)减少恶臭气体排放

①完善装置恶臭治理。将原料水罐顶部恶臭气体进行处理,努力减少恶臭气体排放数量。2016年大检修期间,装置分别对60 t/h、110 t/h酸性水汽提预处理单元实施恶臭隐患治理,采用水洗氨、固定床催化剂吸附烃类、恶臭气体,以降低恶臭气体的排放浓度及数量。同时,利用N2冲压,维持原料水罐、原料水中间罐压力,确保恶臭气体最大程度通过除臭剂罐除臭。

②装置停工前,脱尽酸性水罐、中间罐内浮油,减少废水油含量。装置停工前将酸性水上部的油尽可能脱除,避免油在系统内循环,影响汽提塔操作,增加污染物排放量。之后,将原料中间罐的液位尽量拉低,保持20%液位,加强酸性水带油情况检查,发现酸性水明显带油时,立即改抽新鲜水进行水洗,并联系回收废油。液面升至30%~40%时,关闭新鲜水阀;中间罐液面降至15%时,再次打开新鲜水阀,如此蒸煮置换3次。装置进行新鲜水蒸煮,NH4HS水解转折点温度是110℃,根据实际经验,汽提塔填料段温度升至150℃时,新鲜水置换结束[1]。置换时保持各操作参数维持在正常操作时的水平,确保酸性气、粗氨质量合格。配合施工单位接临时线将中间罐酸性水自底部排污线转往原料罐区。在蒸煮、置换系统时,可将大量恶臭气体除去。

3)用化学清洗剂对系统进行清洗,确保恶臭气体最大范围被清除

重点对酸性气分液罐、一、二、三分液罐、汽提塔等进行化学清洗,将清洗液排放到原料中间罐。开N2阀门向系统补压,有利于将重点清洗设备内残液彻底压送到中间罐。根据化学清洗液颜色、pH值等,决定循环清洗时间。装置采用除臭剂化学清洗已经形成制度,通过不断优化清洗工艺,取得了理想的效果。

4)对系统进行密闭吹扫,减少废气污染大气

塔器、容器人孔打开后加强温度监控,防止FeS自燃。一旦发生自燃,用新鲜水灭火降温,以消除FeS自燃而产生SO2、CO。由于采用新鲜水置换、蒸煮系统、用化学清洗剂清洗系统、用新鲜水冲洗系统,基本将系统内的污染物清除干净,蒸汽吹扫系统时,污染物数量、浓度大为降低,达标排放。蒸汽吹扫期间,装置内无臭味。

2.2 减少废水排放

对环境污染严重的废水,想方设法回收;调整操作,确保净化水质量合格;对环境污染较小、无回收价值、能达标排放的,排入工业污水系统。

1)完全回收高浓度酸性水

尽量将酸性水罐液位控制在低位,当原料泵抽不上量时,停止原料泵,改由临时隔膜泵,通过罐底排凝阀接临时管线,将大量酸性水转入其他未检修的酸性水罐中。对于无法通过罐底排凝阀排出的酸性水,打开罐底人孔,利用隔膜泵将罐底高浓度酸性水全部收集到化学清洗剂储槽中,然后再转入其他运行的酸性水储罐中。回收的高浓度酸性水,送往酸性水汽提装置处理。该次检修,共回收高浓度酸性水455 t。

2)完全回收新鲜水蒸煮置换系统产生的废水

采用新鲜水置换系统的酸性水,只要各操作参数维持在正常操作的水平,就能确保净化水质量合格。随着置换时间延长,酸性水浓度下降,净化水质量也易控制。一旦净化水质量不合格,就必须将净化水改入酸性水中间罐,实现循环置换。

根据调研,部分炼厂已经实行净化水置换系统酸性水的工艺,但要在装置上实施,尚有一定的问题,主要是装置净化水含油较高。酸性水汽提装置除油器前一般按含油≤100 mg/L来设计,除油后含油≤50 mg/L。统计表明,来自装置酸性水含油平均值为919.56 mg/L,远远超过设计值。所以完全采用净化水置换系统,受到一定制约。

3)完全回收化学清洗水(首次实施)

从表1、2分析数据可知,化学清洗水除COD比原料高之外,其他指标并未超过原料指标。至于颜色有些发绿,经过稀释,对各种中间产品质量无影响。

这部分废水通过汽车运到填埋场,成本较高,2014年大检修时,尝试对少量回收的化学清洗水进行掺炼,未发现对各种中间产品质量造成影响。2016年,将所有化学清洗水回收到酸性水罐中进行掺炼,并将气体精制装置产生的化学清洗水也一并进行回收。

4)完全回收冲洗水(首次实施)

系统采用化学清洗后,再用新鲜水对系统进行冲洗。以往这部分冲洗水均排入工业污水系统,会冲击污水处理厂。2016年停工期间,将这些冲洗水全部收集,转入原料水罐中,进行掺炼处理。

5)酸性水罐采用机械清洗,减少污水量

储罐机械清洗即用临时设置的管线,将回收系统、清洗系统、油水分离系统与清洗储罐、清洗介质供给储罐及接收储罐连接在一次,形成一套临时的密闭清洗工艺,通过物理方法将储罐清理干净的作业过程[2]。

以往酸性水储罐清洗,均采用消防车高压水枪反复冲洗器壁,消耗大量消防水,废水全部排入含硫污水系统,产生的废水较多,对污水厂造成严重的冲击。采用机械清洗后,将清洗水量控制为满足水循环能运转的水平,就可对储罐进行反复清洗,不但提高了水的利用效率,达到节约用水的目的,而且可以将污水排入其他运行的酸性水罐,不增加含硫污水系统负担。更重要的是清洗工作不再需要施工人员进入罐中,安全压力大为减轻。

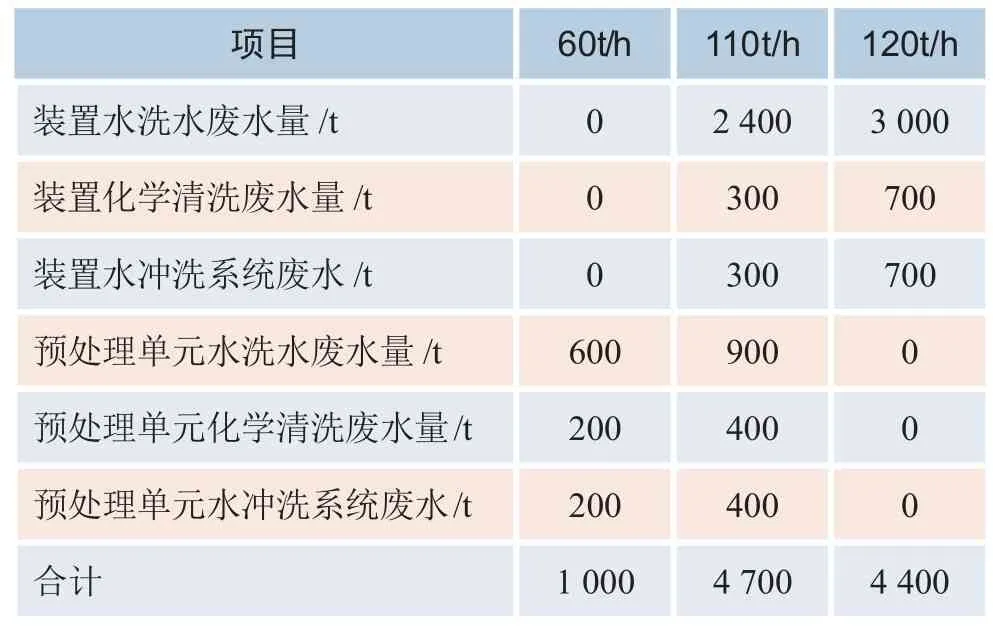

装置蒸汽吹扫产生的废水含污染物较少,又不便于回收,直接排入工业污水系统。2016年装置大检修回收的废水明细见表3。

2.3 减少废渣的排放

减少酸性水罐、酸性水中间罐所产生的泥渣。之前在清理罐底泥渣时,采用废催化剂伴干的方式。采用机械清洗后,直接用新鲜水循环清洗储罐,可将污泥全部抽入水槽再排入渣车,减少废渣排放。

表3 2016年装置大检修回收废水

3 存在问题

实践证明,绿色环保停工处理措施成效显著,但也存在一定问题,值得探讨。

1)120 t/h酸性水汽提装置在处理过程中,未对系统进行钝化,造成酸性水汽提塔多次发生FeS自燃,之后110 t/h酸性水汽提装置进行处理时,对系统进行了钝化,避免了FeS自燃。以后检修时,需要固化对汽提塔、重沸器等进行钝化的程序。

2)探讨净化水部分替代新鲜水对系统进行置换的可行性。目前,装置均采用新鲜水对系统进行置换,造成新鲜水用量较大,同时需要消耗大量的低压蒸汽,有必要探讨首先使用净化水置换系统,再采用新鲜水置换系统的可行性[3]。

—— 储罐