马歇尔、Superpave、高模量沥青混凝土设计方法对比研究

□文/周艳军 王 峥 李正中

我国道路交通正朝着重交通的方向发展,重交通、重载、超载现象普遍,重交通下沥青路面典型的损坏为高温车辙与水损害[1]。沥青路面在达到使用寿命前就出现了大量的车辙、壅包、裂缝、坑槽等病害,极大影响了行车的安全性和舒适性,这就对沥青路面的结构、材料及路用性能提出了更高要求,如何提出更加科学可靠的混合料设计方法、采用高性能的路面材料、选择更加合理的路面结构成为当前研究的热点。

国内外沥青混凝土设计方法有很多,国际上较为常用的是马歇尔法和Superpave设计方法。近几年,法国高模量沥青混合料因其高性能受到国内学者的关注,其设计理念与性能评价体系则完全独立于以上两种传统设计方法。该设计方法因其独创性和先进性一直受到欧盟其他国家的借鉴,英美等国更是将高模量的概念应用到长寿命路面设计之中[2]。

1 三种设计方法研究现状比较

1.1 马歇尔设计方法

目前,我国规范仍采用马歇尔设计方法进行沥青混合料设计。实际上,马歇尔设计方法也是目前国内外技术最成熟、应用最普遍的设计方法,选择沥青时采用针入度级规范,设计者根据经验及气候条件选用合适的沥青;矿料级配一般采用中值法,其技术要求主要由稳定度、流值、空隙率、矿料间隙率、沥青饱和度和混合料密度等指标组成。

马歇尔法的优点:

1)考虑了沥青混合料的体积特性,通过合理的体积特性设计出符合耐久性要求的混合料;

2)所需试验设备价格低廉、操作简单且便于携带,因此得到世界上多数国家推广应用。

马歇尔法也存在明显的缺点,指标体系既不能反映沥青混合料的力学性能,也不能反映沥青路面的技术性能,原因有以下三个方面:

1)试件的成型方法与路面受轮胎搓揉碾压的实际情况相差较大,野外路面与试件的内部矿料、胶浆油膜和空隙率排布也有差别;

2)试件的稳定度和流值两个经验性指标与实际路用性能间没有明确的相关性;

3)通常不适用于开级配和大粒径混合料。

1.2 Superpave设计方法

Superpave(Superior PerformingAsphalt Pavements)设计方法是美国SHRP的主要研究成果。Superpave体系包括性能基础上的沥青材料特性与设计环境条件,通过控制车辙、低温开裂和疲劳裂缝来提高材料性能。依据气候条件和设计交通量,Superpave法将材料选择和混合料设计合为一体。

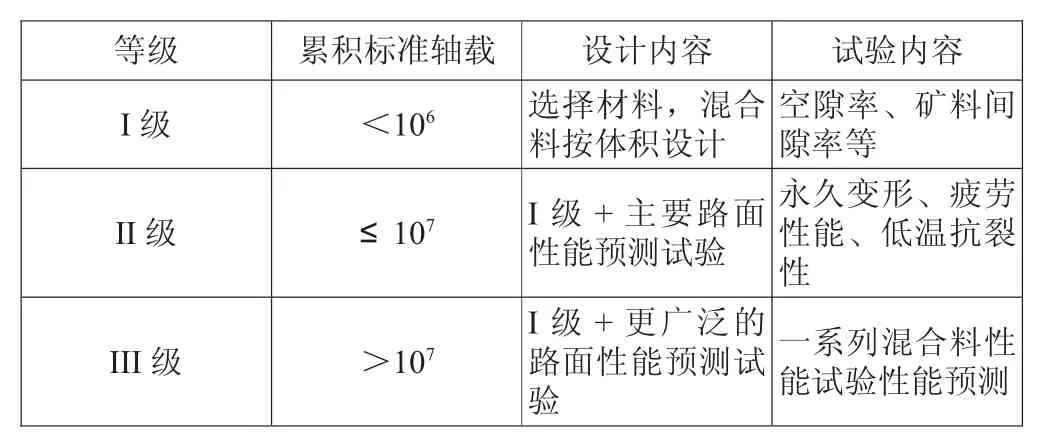

Superpave提出了混合料三水平设计思想,将沥青混合料设计方法分为三个等级,I级设计称为混合料体积设计法,II级设计是中等路面性能水平的混合料设计,III级设计是最高路面性能水平的混合料设计。见表1和图1。

表1 Superpave三个设计等级比较 次

图1 I级设计方法

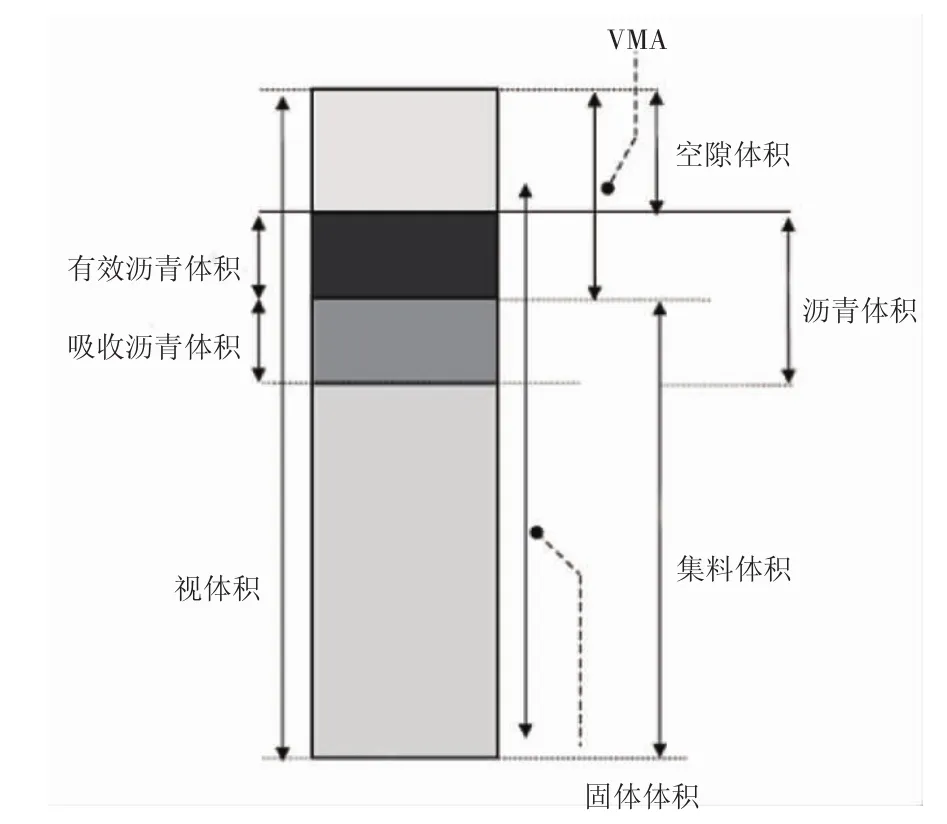

目前,I级设计由于概念清晰、方法实用而被普遍接受,而II级和III级设计由于较为复杂尚未到实用阶段。Superpave设计方法中提出的建立在流变学基础上的沥青胶结料PG(Performance-based Gradation)分级,通过限制空隙率、矿料间隙率和沥青饱和度来实现集料、胶结料和混合料空隙之间的体积比例、级配控制点、“S”型级配曲线和禁区的概念,集料的有效密度和有效沥青用量、旋转压实成型方法和混合料的体积参数等概念,推动并影响了混合料设计的发展。

但是,Superpave法也存在一些不足之处:

1)按体积设计与按质量检验之间存在矛盾;

2)集料与混合料各种密度(如毛体积密度、填装密度、最大密度)的测定精度对设计结果有重要影响;

3)对矿料级配的确定完全依赖经验;

4)旋转压实次数与交通量之间的关系主要靠经验。

这些不足使欧洲对其并不感兴趣;我国对该方法应用效果评价不一,也有人认为前景不好[3]。

1.3 高模量设计方法

法国沥青混合料配合比设计方法主要考虑了三种因素:

1)组成集料的多样性;

2)气候条件的多变性(特别是温度的变化);

3)汽车荷载作用的破坏性。

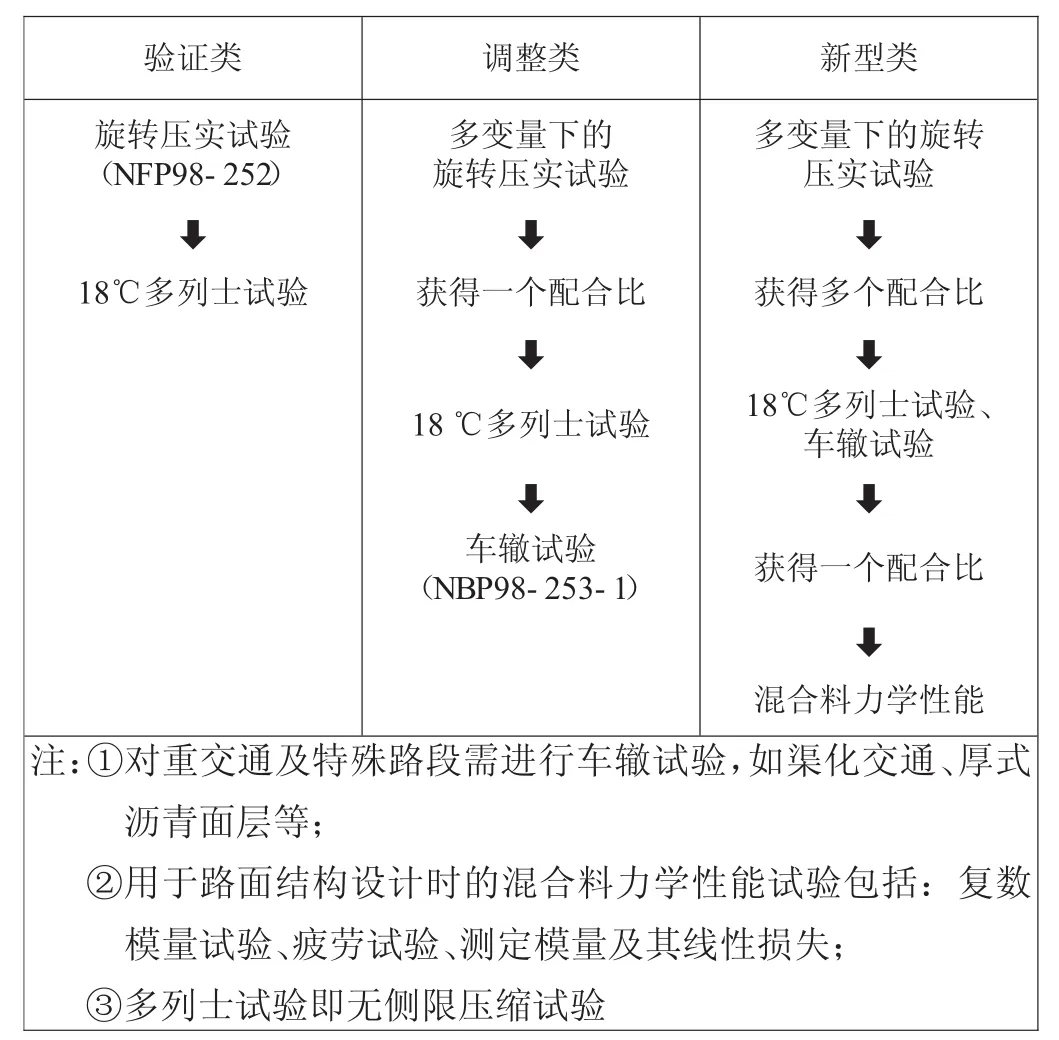

法国高模量设计方法是一套基于性能的设计规范体系,见表2。

表2 法国沥青混合料设计方法

法国高模量沥青混合料设计经验表明,高模量沥青混合料设计关键的问题是处理好模量、疲劳和高温稳定性三者之间的关系,因此在高模量设计方法中,将复数模量、百万次荷载作用周期下的疲劳应变作为主要设计指标。目前法国已形成了以水稳性、热稳定性、复数模量和抗疲劳四种性能试验为基础的四水平设计法,见图2。

图2 高模量设计方法四水平设计

这种方法得到的模量和疲劳的试验结果直接作为计算参数应用于路面结构设计中,材料应用于不同的路面层位相应的技术要求也不同。这就有效地将材料的性能与路面功能要求结合了起来;与我国的沥青路面配合比试验和路面结构设计相脱节的现象形成了非常鲜明的对比。

2 三种设计方法级配及沥青用量确定方法比较

2.1 马歇尔设计方法

在级配设计方面,首先确定拟采用的混合料类型,依据规范中级配范围,选择粗、中、细三组级配,根据工程经验拟定3~5组油石比,分别制作试件并计算出各种体积指标,包括空隙率、矿料间隙率、沥青饱和度等,最后根据选出一组接近或满足设计要求的级配。

在最佳沥青用量确定方面,先确定沥青用量范围,再在此范围内选择五种沥青用量,制作五组试件并进行马歇尔试验。根据马歇尔试验结果,绘制油石比与毛体积密度、稳定度、流值、空隙率、沥青饱和度、矿料间隙率之间的关系曲线,从六组曲线上找到相应的最大密度、最大稳定度、目标空隙率(或中值)、沥青饱和度所对应的四个油石比,求出四者的平均值作为最佳油石比初始值OAC1,如果对选择的沥青用量范围未能涵盖沥青饱和度的要求范围,取前三者的平均油石比。对所选试验的沥青用量范围,密度或稳定度没有出现峰值(最大值经常出现在曲线的两端)时,可直接以目标空隙率所对应的油石比作为OAC1;作图求出能满足沥青混凝土各项指标要求的油石比范围(OACmax,OACmin),该范围的中值为OAC2,如果最佳油石比的初始值OAC1在OACmax与OACmin之间,则认为设计结果是可行的,可取OAC1与OAC2的中值作为目标配合比的最佳油石比OAC并结合当地公路等级、气候特点、交通状况,确定最终最佳油石比。

2.2 Superpave设计方法

Superpave沥青混合料设计中首先根据交通量的大小选择混合料的压实次数,其次根据控制点和禁区来初选粗、中、细三种级配,依据旋转压实试验结果来选择级配,然后以4.0%作为混合料的设计空隙率确定沥青用量。根据不同交通量来确定混合料设计时的室内压实功及相应的沥青混合料体积性质,体积指标有矿料间隙率、沥青饱和度、粉胶比、初始旋转次数、压实度等。

根据各个级配的估算沥青用量结果及设计经验,确定沥青用量。采用旋转压实仪成型试件,旋转压实仪设定的单位压力为0.6 MPa;压实次数N最初=8次,N设计=100次,N最大=160次。根据Superpave设计标准,选取满足混合料体积指标的级配作为选择级配。

设计级配确定后,根据预估的沥青用量和设计经验,选择从小到大四个沥青用量,成型旋转压实试件,根据四个沥青用量的体积性质,通过图表插值法得到空隙率4.0%时对应的沥青用量作为设计沥青用量,验证设计沥青用量在压实次数设定在N最大时对应的体积性质指标,满足Superpave标准即可。

2.3 高模量设计方法

高模量设计方法级配的选择与马歇尔和Superpave相比有很大区别。首先,筛分粒径不同,主要孔径有0.063、0.08、0.2、0.315、1、2、4、6.3、8、10、12.5、14、16、20、25、31.5、40、50、63、80 mm。其中 0.063、2、4、6.3 mm是关键筛孔。标准中没有规定集料颗粒分布曲线。然而对于关键筛孔规定了目标组成的总范围(级配范围),其他筛孔无明确要求,关键筛孔根据不同的混合料有不同范围和目标值,在选择级配时要使合成的级配曲线尽量的靠近关键筛孔的目标值。由此可见,高模量设计方法在级配设计方面是一种控制关键筛孔的方法,因此对级配曲线的要求不高。

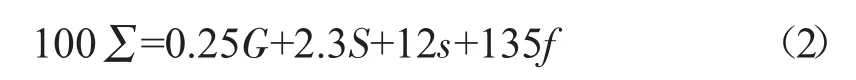

高模量设计方法中,没有明确的确定最佳沥青用量的方法,实际上法国高模量设计方法是一套追求最佳沥青混凝土性能的设计方法。为保证裹附在集料表明的沥青膜厚度,该方法仅对沥青最小用量做出规定,沥青最小用量通过丰度系数K来控制,丰度系数接近于沥青膜厚度的概念,可以看作当量沥青膜厚度,不同混合料K值有一个最小值。通过式(1)与油石比有下列关系。

式中:TLext为油石比,%;ρG为集料的有效密度,g/cm3。

式中:G为粒径>6.3 mm的集料比例,%;S为粒径在0.315~6.3mm间的集料比例,%;s为粒径在0.08~0.315 mm间的集料比例,%;f为粒径<0.08 mm的集料比例,%。

式中:G为粒径>6.3 mm的集料比例,%;S为粒径在 0.25~6.3 mm间的集料比例,%;s为粒径在0.063~0.25 mm间的集料比例,%;f为粒径<0.063 mm的集料比例,%。

由上式可见,混合料的油石比与矿料级配和有效密度有关,确定了级配,即可根据规范中规定的最小K值确定相应的最小沥青用量。旋转压实成型试件,根据不同混合料的类型,压实次数和空隙率要求不同。高模量设计方法中没有规定最佳油石比,但根据经验,高模量的油石比范围一般在5.5~6.5之间,因此可以按照统一的标准,确定两组以上K值,以确定出性能最好的混合料,从而得到最佳油石比。

3 三种设计方法性能试验评价比较

3.1 马歇尔设计方法

根据设计的级配和油石比,需要进行性能评价试验,包括水稳定性、高温稳定性和低温抗裂性。水稳定性通过浸水马歇尔试验和冻融劈裂试验测试,高温稳定性通过车辙试验的动稳定度测试,低温抗裂性由小梁弯曲试验验证。

3.2 Superpave设计方法

Superpave设计方法的试验验证包括水稳定性和高温稳定性,水稳定性采用AASHTO T283试验,高温稳定性与马歇尔试验相同,采用车辙试验[4]。

3.3 高模量设计方法

评价自成体系,评价方法与试验设备与马歇尔法和Superpave法均有不同之初。高模量设计方法性能试验要比马歇尔和Superpave复杂的多,要求达到四个等级水平,第一级水平是旋转压实和水损害,第二级水平是高温性能,第三级水平是模量,第四级水平是疲劳:只有满足上一级设计要求后才能进行下一级试验[5]。

3.4 小结

三种方法的试验评价比较见表4。

表4 三种设计方法性能试验比较

高模量设计方法性能评价体系与马歇尔设计法一个显著的不同是没有对沥青混凝土的低温性能进行评价,这与法国的地理位置有关,法国西部属海洋性温带阔叶林气候,南部属亚热带地中海气候(夏季温暖干燥,冬季温和多雨),中部和东部属大陆性气候。月平均气温:1月西部及南部4~7℃,东部及北部1~3℃;7月北部及西部16~18℃,南部及东部21~24℃。温暖湿润的气候对沥青混凝土低温性能要求不高,因此法国设计方法中没有对低温性能的评价。

通过比较发现马歇尔设计方法和Superpave设计方法性能验证试验较为相似,都是以水稳定性和高温稳定性为主,由于试件成型方式不同,马歇尔设计方法水稳定性采用的马歇尔试件进行浸水马歇尔和冻融劈裂试验,Superpave采用的是旋转压实成型进行AASHTOT283试验。马歇尔试验还有低温性能验证,这个试验Superpave和高模量设计方法都没有。高模量设计方法性能试验较为复杂,首先验证水稳定性和高温稳定性,试验与马歇尔和Superpave也不相同;之后还要进行模量和疲劳的验证,整个配合比设计的设计周期要45~60 d。

4 结语

本文对目前应用较为广泛的马歇尔和Superpave以及法国的高模量设计方法进行全面比较,从级配选择到沥青用量确定,最后到性能验证试验,比较了各自的差异性。马歇尔是最早的设计方法,由于试验设备价格适中且便于携带应用范围最为广泛,但是因为无法模拟现场路面实际情况,导致路面病害过早出现。因此后来美国研究出了Superpave设计方法,推广很快,由于其优良的路面性能,解决了早期路面病害。法国高模量设计方法近年来得到国内外专家的重视,原因在于其独创性和先进性,其基于控制关键筛孔的级配设计理念、利用丰度系数(最小沥青膜厚度的思想)求最小油石比的方法和基于性能的混合料设计评价体系是一套完整先进的设计方法,对混合料设计方法是一种推进和完善。