Al-Zn-Mg-Cu合金高压扭转变形微观组织及力学性能

薛克敏 刘 梅 丁永根 王薄笑天 李 萍

合肥工业大学材料科学与工程学院,合肥,230009

0 引言

Al-Zn-Mg-Cu合金是一种低密度、高比强度的材料,同时兼顾良好的塑性和加工性能,广泛应用于航空航天、军事装备等领域[1-3]。近年来,现代航空航天业和军事装备业的飞速发展,对铝合金组织和性能提出了更高的要求[4-5]。Al-Zn-Mg-Cu合金中第二相的形态、尺寸以及分布对其组织和性能有很大的影响。未经处理的Al-Zn-Mg-Cu合金中粗大的第二相粒子严重割裂了基体组织,使其组织均匀性显著降低,制约了Al-Zn-Mg-Cu合金的应用与发展。因此如何采用先进的加工工艺细化Al-Zn-Mg-Cu合金的组织,改善微观粒子形态、大小及分布,提高其综合性能,成为国内外材料研究者的重点研究领域。

高压扭转工艺作为一种典型的大塑性变形技术,具有很强的组织细化能力,可以直接将Al-Zn-Mg-Cu合金的内部组织细化到亚微米乃至纳米级别[6-8]。此外,与传统工艺相比,高压扭转工艺所提供的高静水压力在相同温度下可增强合金的工艺塑性和累积大的变形量,使合金变形均匀。许晓嫦等[9]采用双向反复压缩变形工艺,研究了强塑性变形条件下Al-Cu合金中的不同析出相,对于具有介稳相和平衡相的两相合金,强塑性变形则引起第二相粒子变形、破碎和回溶,重新形成过饱和固溶体。SHIMA等[10]采用高压扭转法对7075铝合金展开研究,结果表明大塑性变形工艺不仅可以获得超细晶组织,而且可以在较低温度下诱导多元合金相回溶。LIU等[11]采用等径角挤压工艺,研究了Al-Cu二元合金组织及力学性能的变化,发现塑性变形过程中,组织内部的位错密度明显增高。然而,对于新型Al-Zn-Mg-Cu合金大塑性变形,特别是高压扭转变形微观组织以及位错密度的定量研究,国内外研究较少,因此本文采用高压扭转工艺,以Al-Zn-Mg-Cu合金为研究对象,讨论不同工艺参数下试样的微观组织、微晶尺寸、位错演变以及硬度的变化情况,旨在为Al-Zn-Mg-Cu合金组织均匀化提供理论依据和试验依据。

1 试验材料及方法

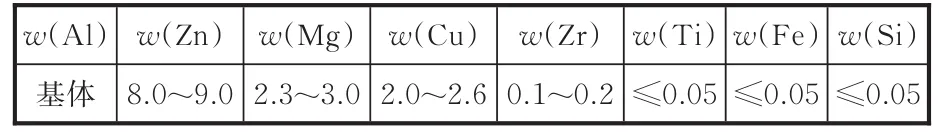

试验材料为均匀化退火态的Al-Zn-Mg-Cu合金铸锭,经测定其主要化学成分见表1。采用线切割切取φ30 mm×5 mm的试验坯料,在配备压扭旋转台的YH39-1000型模锻液压机上进行高压扭转试验,试验压力p=1.4 GPa,试验温度t=360℃、400℃,扭转圈数N分别为3/4圈、1圈和5圈。模具和坯料加热分别由电阻加热棒和KSL-1100X箱式电阻炉实现。试验后对高压扭转试样进行空冷至室温。由于高压扭转过程中,边缘区域受到的剪切应变较大,变形更均匀,因此采用线切割技术切取该区域试样进行后续观察试验。对试样进行打磨、抛光处理,观察成形后试样的微观组织。在JSM-6490LV扫描电子显微镜(SEM)上进行试样表面形貌观察并使用能谱仪(ESD)进行能谱分析,在D/MAX2500V型X射线衍射仪上进行X射线衍射分析。本试验硬度测试在MH-3L型显微硬度计上完成,选取邻近的10个点测量,然后取平均值作为该试样的硬度值。

表1 Al-Zn-Mg-Cu合金成分Tab.1 The components of Al-Zn-Mg-Cu alloy %

2 试验结果与讨论

2.1 显微组织分析

图1为初始铸态Al-Zn-Mg-Cu合金微观组织的SEM图像,可以发现,初始态试样晶粒呈等轴状,晶粒粗大且不均匀,尺寸在20~100µm之间。微观组织中粗大的第二相沿晶界呈链状分布(图1a中箭头所示),从图1b中可以看出其形状表现为椭圆形和长条形;晶粒内部弥散分布着细小如针状的多元合金相(图1b中箭头所示)。大量多元合金相在晶界呈链状分布,表明初始试样中合金元素在晶界处偏聚严重。

图1 初始态Al-Zn-Mg-Cu合金SEM图像Fig.1 The SEM morphology of initial Al-Zn-Mg-Cu alloy

为了进一步确认初始态合金晶界处多元合金相的成分,对图1b晶界处多元合金相进行能谱分析。如图2a、图2b、图2c所示,由EDS能谱中原子百分比可以推测初始态合金微观组织中多元合金相为Al2Cu、MgZn2和Al4Cu。同时对初始态试样进行X射线衍射(XRD)分析(图2d)可知,其第二相粒子主要为Al2Cu和MgZn2。综合分析认为,初始态Al-Zn-Mg-Cu合金中的第二相主要为Al2Cu和MgZn2。

图3为扭转圈数为3/4圈,温度分别为360℃和400℃时高压扭转变形Al-Zn-Mg-Cu合金的SEM图像。当变形温度为360℃时(如图3a),高压扭转变形后微观组织相对于原始组织晶界特征明显减弱,这是由于高压扭转变形中,大的剪切作用使晶界处链状分布的第二相破碎,排布变得分散,部分第二相回溶进Al基体,第二相数量减少。当变形温度升高至400℃时(图3b),第二相粒子晶界链状分布特征完全消失,弥散分布在基体上。由EDS能谱及XRD图谱分析可知两种条件下第二相均为Al2Cu和MgZn2。表2所示为不同高压扭转工艺条件下由MDI Jade软件处理XRD图谱所得的第二相衍射峰的相对强度。从表2中可以看出,当温度由360℃升高到400℃时,Al2Cu的相对强度由5.3%变成4.4%,同样MgZn2的相对强度也有所降低,这表明随着温度的升高,合金塑性流动性变好,第二相部分回溶进基体。

图2 初始态Al-Zn-Mg-Cu合金SEM形貌Fig.2 The SEM morphology of initial Al-Zn-Mg-Cu alloy

图3 不同温度条件下高压扭转变形后Al-Zn-Mg-Cu合金SEM图像(N=3/4)Fig.3 The SEM images of Al-Zn-Mg-Cu alloy after HPT under different temperature

表2 不同高压扭转变形条件下第二相的相对强度Tab.2 The relative strength of the second phase under different HPT deformation conditions

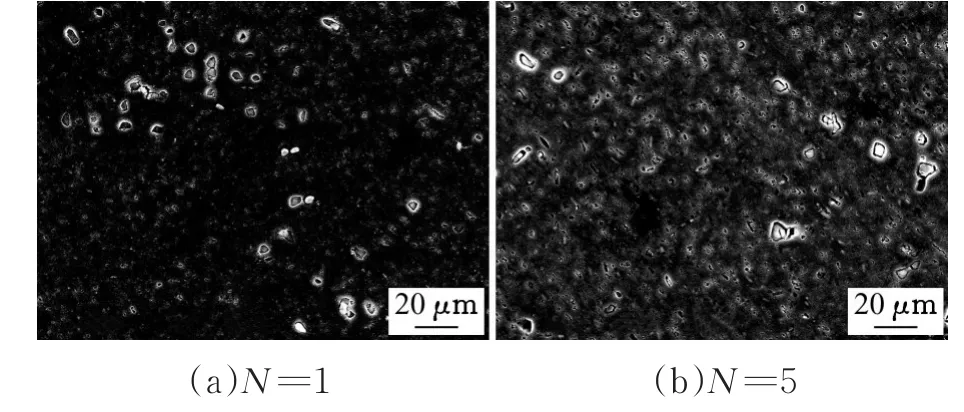

图4为变形温度为400℃,不同扭转圈数下高压扭转变形后Al-Zn-Mg-Cu合金的SEM图像。当扭转圈数增加到1圈时(图4a),第二相粒子数量明显减少,部分区域已观察不到第二相粒子,说明在这些区域第二相粒子发生明显的回溶现象,而有些区域第二相粒子未发生回溶,因此在视野范围内可以观察到明显的团聚现象。随着扭转圈数进一步增加到5圈时,组织中粗大的第二相几乎全部破碎,只在部分区域保留粗大的第二相粒子,细小的第二相粒子弥散分布,如图4b所示。由表2可以看出,当扭转圈数增加到1圈时,Al2Cu和MgZn2相对含量均降低,当扭转圈数增加到5圈时,在MDI Jade软件中已检测不到这两种第二相的存在,说明扭转圈数为5圈时,Al2Cu和MgZn2含量很少,几乎全部回溶。观察表2可以看出,在一定的范围内,当扭转圈数增加到最大时,可以使合金中的第二相几乎全部回溶,因此可以认为扭转圈数是影响第二相回溶的主要因素。

2.2 位错密度和微晶尺寸分析

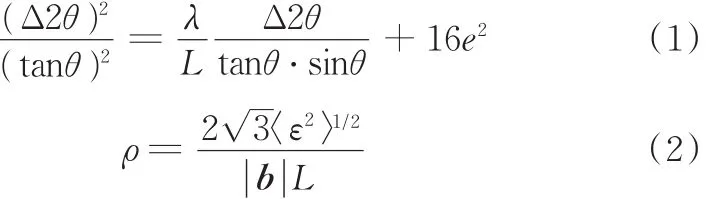

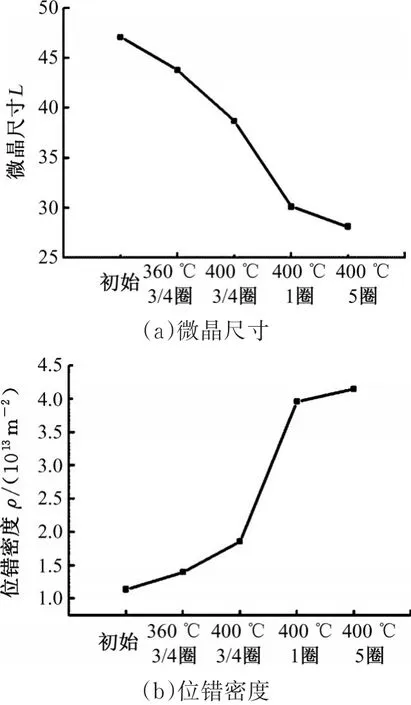

材料内部微晶尺寸和位错密度是表征高压扭转工艺晶粒细化和加工硬化的重要参数之一。采用MDI Jade6.0软件对初始态和高压扭转后试样进行XRD分析,利用下式计算出试样的微晶尺寸和位错密度[12-13]:

其中,Δ2θ为衍射峰积分宽度,2θ为布拉格衍射角;λ为铜钯的X射线波长,本次试验λ=0.154 2 nm;L为微晶尺寸;е为晶格畸变量,其值为显微应变量〈ε2〉1/2的1.25倍;ρ为位错密度; ||b为柏式矢量,在FCC结构的Al-Zn-Mg-Cu合金中||b=2a/2(a为晶格常数)。

分析图5a可以发现,初始态A1-Zn-Mg-Cu合金微晶尺寸为47.1 nm,经过HPT变形后其微晶尺寸与初始态相比均变小。比较不同工艺参数条件下微晶尺寸变化情况可以发现:在变形温度由360℃→400℃过程中,微晶尺寸逐渐减小;在扭转圈数由3/4圈→5圈的过程中,随着扭转圈数的逐渐增加,其微晶尺寸呈逐渐减小的趋势。这表明在HPT变形过程中发生剪切变形的同时还存在大量破碎断裂行为,在剪切变形力达到某一程度时粗大晶粒破碎开裂,形成大量细小的新晶粒,组织均匀性得到提高。由图5b可以看出,位错密度值随着变形温度、扭转圈数的增加而增大,这表明HPT变形过程引起剪切变形量的增加,有效弥补了动态回复等软化机制造成的位错密度减小,促进A1-Zn-Mg-Cu合金内部位错密度的进一步增殖。温度使位错密度的增加,源于温度升高未变形区域减小,在一定程度上使剪切变形量增加,这和扭转圈数引起的效果相同。

2.3 力学性能分析

图6所示为不同工艺参数下高压扭转变形后试样的显微硬度值,可以看出高压扭转变形后试样显微硬度值均明显高于变形前显微硬度值,并且随着变形温度的升高和扭转圈数的增加,显微硬度值均呈增大的趋势。在变形温度由360℃→400℃过程中,温度升高引起第二相粒子发生回溶现象,但温度同样会造成位错密度的增殖,由于位错增殖引起的显微硬度值的增大大于回溶软化效果引起的显微硬度值的增大,因此显微硬度值由104 HV增大到了110 HV。在温度为400℃时,随着扭转圈数的增加,显微硬度值逐渐增大。这是因为扭转圈数主要影响合金的变形量,当扭转圈数增加,累积的大变形量引起合金微晶尺寸减小,从而使晶界数量相对增加;另一方面,大的变形量会造成合金的位错密度增大,这两方面的相互作用使合金显微硬度值显著增大。

图5 不同高压扭转变形条件下Al-Zn-Mg-Cu合金微晶尺寸及位错密度Fig.5 The microcrystalline size and dislocation density of Al-Zn-Mg-Cu alloy under different HPT deformation conditions

图6 不同高压扭转变形条件下A1-Zn-Mg-Cu合金显微硬度值Fig.6 The microhardness of A1-Zn-Mg-Cu alloy under different HPT deformation conditions

3 结论

(1)原始微观组织呈等轴状,分布不均匀,粗大的第二相粒子(Al2Cu、MgZn2)沿晶界呈链状分布,晶内弥散分布着针状的第二相。

(2)高压扭转变形过程中,随着变形温度升高、扭转圈数的增加,基体组织中粗大的第二相粒子数量明显减少,分布更加均匀,第二相粒子回溶进Al基体,获得过饱和固溶体。

(3)高压扭转变形后的Al-Zn-Mg-Cu合金位错密度显著上升,并且扭转圈数越多,变形温度越高,位错密度呈增大趋势,微晶尺寸则随着扭转圈数增大和变形温度的升高而减小。

(4)高压扭转变形后,Al-Zn-Mg-Cu合金显微硬度值较原始组织明显增大。在不同变形条件下显微硬度值总体上随扭转圈数增加和变形温度的升高而增大。