起重机金属结构裂纹的复合修复方法

孔璞萍 刘志平 周 凯 毛艳飞

武汉理工大学物流工程学院,武汉,430063

0 引言

起重机由于长期承受自重、外载、疲劳交变载荷和腐蚀等作用,会不可避免地产生金属结构损伤和破坏。起重机属于大型结构,在出现疲劳损伤的时候,难以对单一构件进行更换,一般采取对裂纹进行加固的方法来延长金属结构的使用寿命。

传统的裂纹修复方法比较多,如在裂纹尖端制作止裂孔、在裂纹处补焊、对钢板补强等。CHEN[1]采用推理计算方法确定了海洋和海上结构止裂孔的合适尺寸,并进一步分析了潜在极端海况、裂纹长度和环境安全系数对止裂孔剩余服役时间的影响;FANNI等[2]介绍了最优的止裂孔形状,它相似于裂纹尖端散发的塑性区轮廓,能够移除几乎所有的损坏材料,使材料处于原始状态。止裂孔修复法是一种临时修复方法,虽然在短期内终止了疲劳裂纹的扩展,但在止裂孔周围极易产生应力集中,萌生疲劳微观裂纹,最终导致裂纹二次扩展[3]。

碳纤维复合材料(CFRP)以其强度高、刚度高、自重小、易于成形等优势及其在航空航天、飞机制造、土木工程领域的加固效果,迅速成为研究和工程应用的热点。张术宽等[4]讨论了碳纤维薄板(CFL)厚度、裂纹形状比、裂纹面积对CFL满贴加固受弯钢板中裂纹应力强度因子的影响。EMDAD等[5]通过改变裂纹长度和载荷的大小,得到了裂纹长度载荷应力强度因子三维曲面图。赵传宇等[6]推导了受拉纤维增强复合材料(FRP)加固X80钢板时,半椭圆表面裂纹应力强度因子的半经验表达式。COLOMBI等[7]通过试验、数值计算和分析研究了CFRP加固钢板的疲劳裂纹增长情况。上述研究大都是在裂纹处直接进行CFRP加固,并未消除裂纹尖端的奇异性。

本文提出一种CFRP止裂孔的复合修复方法。

1 理论分析

根据断裂力学理论,裂纹尖端存在一个塑性区,塑性区直接影响断裂的模式和裂纹扩展的能力。如果去掉塑性区,在裂纹尖端钻一个孔径大于塑性区的小孔,则可在一定程度上控制裂纹的扩展。考虑变形引起的应力松弛,塑性区会进一步扩大。若止裂孔孔径过小,则不能完全消除塑性区的影响,孔边仍存在较大的应力集中;止裂孔的孔径过大,又可能因过多地削弱板件截面而增大构件净截面的平均应力,造成构件强度的破坏[8]。在裂纹尖端钻止裂孔,一方面可以使裂纹不再持续开裂,应力得到一定的缓解;另一方面可以在补焊裂纹时给予焊接变形空间。

CFRP修复加固金属结构的原理是通过环氧树脂将CFRP材料粘贴在金属结构的表面,构成“CFRP胶层金属结构”的三明治结构[9]。考虑最基本的受力状态,对轴向拉伸金属构件粘贴CFRP,见图1,其中p为金属结构承受的载荷。金属结构在受载时会产生变形,变形通过胶层传递到CFRP上,CFRP具有较高的弹性模量,可分担部分载荷,从而产生修复加固的效果。

图1 轴向拉伸金属构件粘贴CFRPFig.1 Metal construction pasted with CFRP under axial tensile load

对于CFRP止裂孔复合修复的试件,通过比较应力集中系数Kt[8]来评价其应力集中的程度:

式中,σmax为模型的最大应力;σnom为模型的名义应力;F为拉伸载荷;Es、Ef分别为钢板和CFRP的弹性模量;As、Af分别为止裂孔处钢板和CFRP的横截面积。

2 仿真分析

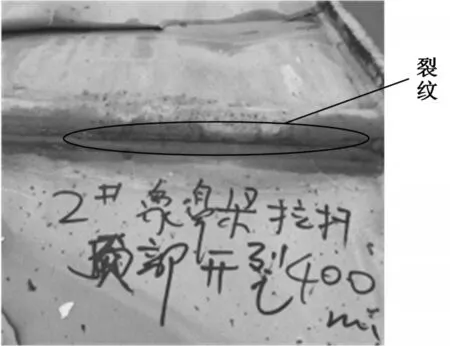

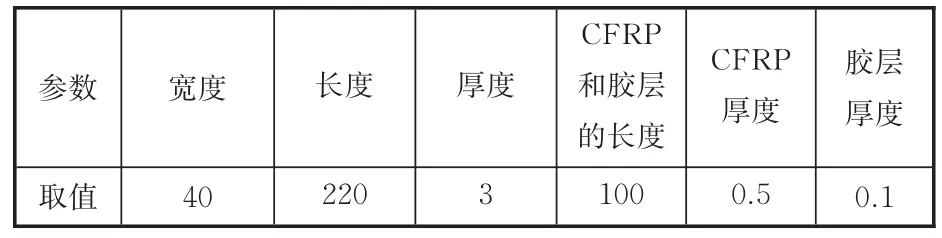

起重机疲劳裂纹主要发生在一些受力比较大的部位,图2所示是某港口门座起重机象鼻梁拉杆处长度为400 mm的裂纹。疲劳裂纹一般分为张开型(I型)、滑开型(Ⅱ型)和撕开型(Ⅲ型)3种类型,其中I型裂纹是最危险以及最主要的裂纹类型[10-11],从安全的角度,起重机金属结构的裂纹一般按照I型裂纹处理[12-13]。为了分析计算方便,借鉴文献[1]和文献[14]的分析,采用含有中心穿透裂纹的紧凑拉伸试验模型,裂纹长度为10 mm。根据CECS77:98《钢结构加固技术规范》,选取止裂孔的孔径D=3 mm。为了充分发挥CFRP的修复加固性能,采用规格为100 mm×40 mm的CFRP板[14]。复合修复模型的尺寸见表1。

图2 门座起重机象鼻梁拉杆处裂纹Fig.2 The crack at gantry crane trunk girder

表1 模型尺寸Tab.1 Dimension of the model mm

2.1 4种修复方法的比较

考虑到模型的对称性,依次建立修复前、止裂孔、CFRP、复合修复下的1/4有限元模型。建模时,为了精确模拟止裂孔边缘的应力,采用Solid 45六面体单元对钢板孔周边进行局部网格细化,单元尺寸采用0.2 mm[15];CFRP修复部位采用映射划分网格,通过节点耦合命令,保证CFRP、胶层和金属的网格划分数一致,实现金属胶层CFRP间的理想传力;未修复部位采用自由划分网格的方式,并控制网格数量以保证计算的精度。

对模型依次施加 20 MPa、40 MPa、60 MPa、80 MPa、100 MPa至160 MPa的均匀拉应力。裂纹尖端应力强度因子γ是描述裂纹扩展速率的参数,能较好地反映裂纹在此长度下的扩展速率情况。裂纹修复前和CFRP修复对应力强度因子的影响结果见图3。由图3可知,CFRP修复降低了裂纹尖端的应力强度因子,以100 MPa的拉应力为例,经过CFRP修复的裂纹钢板的应力强度因子下降了54.96%。

图3 修复前和CFRP修复下的应力强度因子Fig.3 The stress intensity factor of the models unrepaired and repaired with CFRP

对止裂孔单一修复、CFRP止裂孔复合修复进行具体分析,当钢板承受20 MPa的均匀拉伸载荷时,止裂孔的应力云图见图4a,最大应力位于孔的上边缘,为104.865 MPa,计算出的理论应力集中系数为4.85。CFRP止裂孔复合修复的应力云图见图4b,应力分布规律与止裂孔单一修复的应力分布规律相似,最大应力为70.125 7 MPa,计算出的应力集中系数是3.839,比止裂孔单一修复的应力集中系数降低了20.84%。由此可见,采用CFRP 止裂孔复合修复裂纹钢板,不仅减小了止裂孔中心截面处的名义应力,而且降低了应力集中系数,减小了止裂孔边缘的应力集中。止裂孔单一修复和CFRP 止裂孔复合修复的应力变化曲线见图5。由图5可知,止裂孔和CFRP 止裂孔减小了试件的最大应力。采用CFRP 止裂孔复合修复的试件,在施加大载荷时最大应力减小明显,承载能力得到提高。

图4 止裂孔和复合修复方法仿真结果对比Fig.4 Comparison of the models repaired by drilling holes and composite method

图5 止裂孔和CFRP止裂孔修复的应力变化曲线Fig.5 The stress curve of stop-hole and composite repair

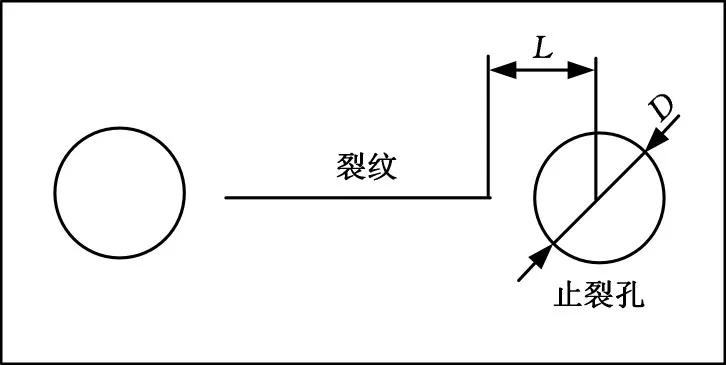

2.2 止裂孔打偏对复合修复方法的影响

考虑在实际操作中,由于不能准确辨认裂纹尖端的具体位置或者操作不精细导致止裂孔打偏,错过了裂纹尖端,从而影响了止裂修复的作用。本文通过改变裂纹尖端距止裂孔圆心的水平距离L对修复效果进行分析,止裂孔位置示意图见图6。

图6 止裂孔位置示意图Fig.6 The position of stop-hole

以 σ=120 MPa为例,分别使 L=1.5,3,4.5 mm。图7为L=4.5 mm时止裂孔修复、CFRP 止裂孔复合修复下的应力云图。由图7可知,模型存在两个应力集中区,即裂纹尖端和圆孔周边。裂纹和止裂孔的存在影响了模型的整体应力分布,最大应力仍处于裂纹尖端,求得的应力强度因子为545.85,比止裂孔处于裂纹尖端位置的应力强度因子略微增大,此时并不能改善应力集中。采用CFRP 止裂孔复合修复的试件,应力整体呈减小趋势,应力强度因子为295.43,降低了54.12%,与仅用CFRP修复效果相当,改善效果明显。

3 试验

本次试验的目的是验证CFRP 止裂孔复合修复典型焊缝裂纹的效果,通过比较止裂孔修复、复合修复下的应变载荷曲线,评价修复后金属结构的承载能力。

图7 L=4.5 mm时止裂孔和复合修复方法仿真结果对比Fig.7 Comparison of the models repaired by drilling holes and composite method under L=4.5 mm

3.1 试验方案

试验共设计了两种类型的钢板试件,预制了带两种不同位置止裂孔的中心裂纹,试件尺寸与仿真模型一致,见表2。试验选用的钢板材料为Q235钢,CFRP板材料参数由厂家提供,见表3。

表2 试验模型Tab.2 The experimental model

表3 CFRP材料属性Tab.3 The material parameters of CFRP

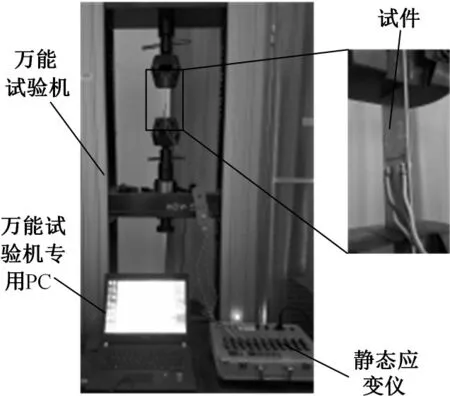

采用电子万能试验机进行拉伸试验,加载速率为0.2 kN/s,依次对止裂孔修复、复合修复焊缝裂纹试件进行拉伸试验,见图8。对试件进行持续加载,至材料发生塑性变形时,停止加载。

3.2 试验结果

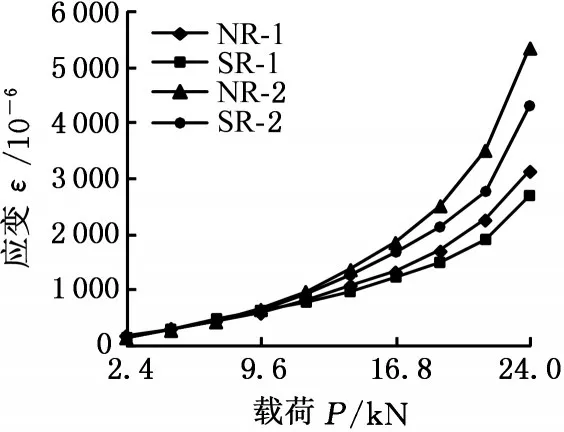

各试件的应变载荷曲线见图9。由图9可知,在外载作用下,应变随载荷增加而增大。小载荷时各试件的应变相差不大,在载荷接近计算的理论屈服载荷时,不同修复方法下试件的应变值差距明显。修复加固效果从高到低依次为:SR-1→NR-1→SR-2→NR-2。对于止裂孔修复方法,NR-2的应变相比于NR-1整体偏大,尤其是当载荷为21.6 kN时,试件NR-2首先屈服,发生变形。当采用CFRP 止裂孔进行复合修复时,试件SR-1和SR-2的应变值改善显著。当载荷为21.6 kN时,试件SR-2并未发生屈服,其承载能力得到提高。

图8 拉伸测试试验平台Fig.8 Tensile test platform

图9 试件的应变 载荷曲线Fig.9 Strain-load curve of the specimens

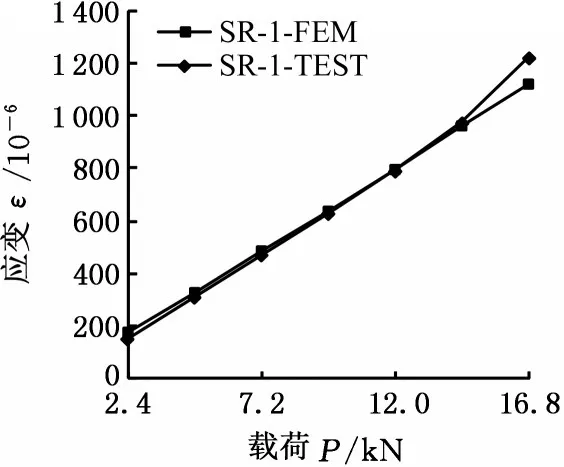

设置仿真模型SR-1的材料属性,对模型施加0~16.8 kN的载荷步(该载荷在弹性阶段内),输出止裂孔边缘附近的应变数据,与试验数据进行对比,结果见图10,其中SR-1-FEM为仿真数据曲线,SR-1-TEST为试验数据曲线。从图10中可以看出,试验与仿真得到的应变与载荷曲线趋势相同。仿真得到的应变与载荷为近似正比关系,而试验数据有一定的波动,但基本保持线性并与仿真结果保持一致。

图10 应变 载荷试验与仿真对比曲线图Fig.10 Comparison of the test and simulation

4 结论

(1)在轴向拉伸载荷下,CFRP止裂孔复合修复相比于止裂孔、CFRP单一修复,对穿透型长裂纹的修复效果更加显著。

(2)采用CFRP止裂孔复合修复的试件不仅消除了裂纹尖端的奇异性,抑制了裂纹的持续扩展,而且其承载能力也得到加强。

(3)该复合修复方法可以弥补钻止裂孔修复焊缝裂纹的不足,是一种有效的裂纹修复方法。