复合肥产品后处理工艺加料装置的改进

周剑波

(中国-阿拉伯化肥有限公司 河北秦皇岛 066003)

防结块性能不仅是复合肥产品重要的质量指标之一,而且肥料一旦结块会给施用带来很大的不便。在复合肥生产中,后处理工艺是先在肥料表面涂上一层防结块包裹剂,再涂一层包裹粉,而加料装置运行状况直接关系到包裹剂和包裹粉在肥料表面的涂覆质量,这是在保证产品内在质量(产品水分含量、强度、颗粒圆润度、养分形态等)的前提下,产品防结块性能的重要保证。

中国-阿拉伯化肥有限公司(以下简称中阿公司)采用先进的管式反应器喷浆造粒工艺,可保证复合肥产品具有养分精度和强度高、水分含量低、流动性好、养分形态合理的特点,产品各项指标均高于国家标准要求。尽管如此,中阿公司也曾经一度出现有较大量的复合肥因结块而返厂的情况,尤其是一些硝态氮含量高的品种。返厂的肥料需重新送入生产装置进行再加工,不但消耗大量的人工、能源等,也给企业带来了较大的经济损失。

1 技改背景

后处理工段处于中阿公司复合肥生产的末端,其作用是对产品表面进行包膜处理,防止复合肥在存放和运输过程中出现吸潮、结块现象。由于原有包裹剂加料方式和加料装置存在包裹剂喷洒过于集中、包裹粉的落点位置不理想等问题,影响了包裹剂的分散性和包裹粉的黏结力,大量未黏附在成品颗粒上的包裹粉形成粉尘,给后处理工段的作业环境造成极大污染;冬季气温低时,包裹剂在包裹筒中快速遇冷后更不易分散,凝结成块状的包裹剂黏结于肥料表面,经常出现黄色颗粒,影响了产品外观;未黏附在成品颗粒上的包裹粉随尾气被抽至除尘系统,只能作为价值不高的填料回收利用,造成了巨大的浪费;甚至有一部分包裹粉被吸入冷却工段并进入流化冷却床中,然后被冷却风机送至洗涤系统,在洗涤烟囱排放口形成白色液滴并随蒸汽飘落至地面,污染了厂区的周边环境。

针对后处理工段存在的问题,中阿公司曾多次组织技术力量进行攻关,但效果均不理想,如:在包裹剂管道上通入压缩空气对包裹剂进行雾化,但由于包裹剂被雾化得过细,导致大量细小的包裹剂雾滴被抽吸至除尘风道;尝试使用长距螺旋输送机,却频繁出现堵料、卡阻等现象。

2 原因分析

2.1 后处理工艺概况

经流化床冷却器冷却后的复合肥靠重力进入包裹筒,在颗粒表面裹上包裹剂。包裹剂由助剂和矿物油加入带有加热和搅拌装置的罐中配制而成,通过输送泵和计量泵经喷嘴喷在包裹筒内滚动的料床上。包裹粉由料仓经螺旋输送机送入包裹筒的下料溜槽中,与肥料颗粒混合后落在包裹筒内。

2.2 原因分析

2.2.1包裹剂加入量与分散性的矛盾

在原工艺流程中,包裹剂是通过设置在包裹机头部的加料管喷嘴加入,为了保证包裹剂的分散性,喷嘴的孔径较小。但由于喷嘴经常堵塞,影响了包裹剂的加入量,后改用直管加入,虽然保证了加入量,但无法保证分散性,影响了包裹剂的均匀涂覆。

2.2.2包裹粉的落点不理想

原包裹粉是通过插入肥料溜槽中部的圆管随成品颗粒一起进入包裹筒内,包裹剂在包裹粉与成品颗粒的混合物上进行涂覆,造成包裹剂既包裹了成品颗粒又包裹了包裹粉,而被包裹剂浸润后的包裹粉附着力下降,更易脱落,结果造成包裹粉和包裹剂的包裹效果均不理想。

2.2.3包裹时间短

由于包裹筒内未设置挡料装置,致使包裹粉没有充分的时间在肥料颗粒表面进行包裹,从而影响了包裹效果。

3 改进措施

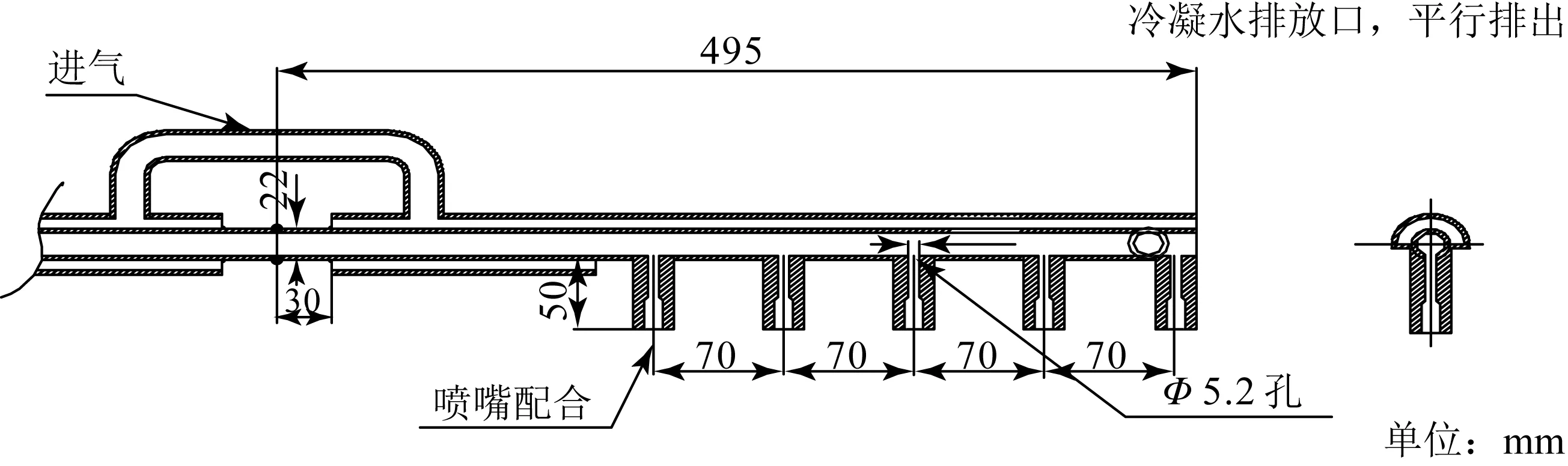

3.1 改进包裹剂的加入方式

包裹剂的加入方式由一点喷射改为多点喷射,既可保证包裹剂的分散性又可保证其加入量。在一段加入管上,设置了5个可拆卸的螺旋喷嘴,喷嘴孔径可通过更换喷头进行调整。整个加入管段设蒸汽夹套,保证伴热至喷射终端。夹套管设计成半圆形,喷射管上半部在夹套内保证伴热效果,下半部及喷嘴与管道连接部分暴露在夹套外,便于及时发现漏点和更换喷嘴。喷嘴与油管采用螺纹连接,可以随时进行拆卸、调整与清理。包裹剂加料装置改造示意如图1所示。

图1 包裹剂加料装置改造示意

3.2 改进包裹粉的加入方式

3.2.1改进包裹粉的落点

将包裹剂和包裹粉同时加入改为先加包裹剂后加包裹粉,即在包裹筒入口处喷洒包裹剂,在距离包裹筒入口2 m处加入包裹粉,裹有包裹剂的成品颗粒更容易被包裹粉涂覆且不易脱落,由此提高了包裹粉在成品颗粒表面的附着力,减少了包裹粉的损失,从而提高了包裹粉的利用率。

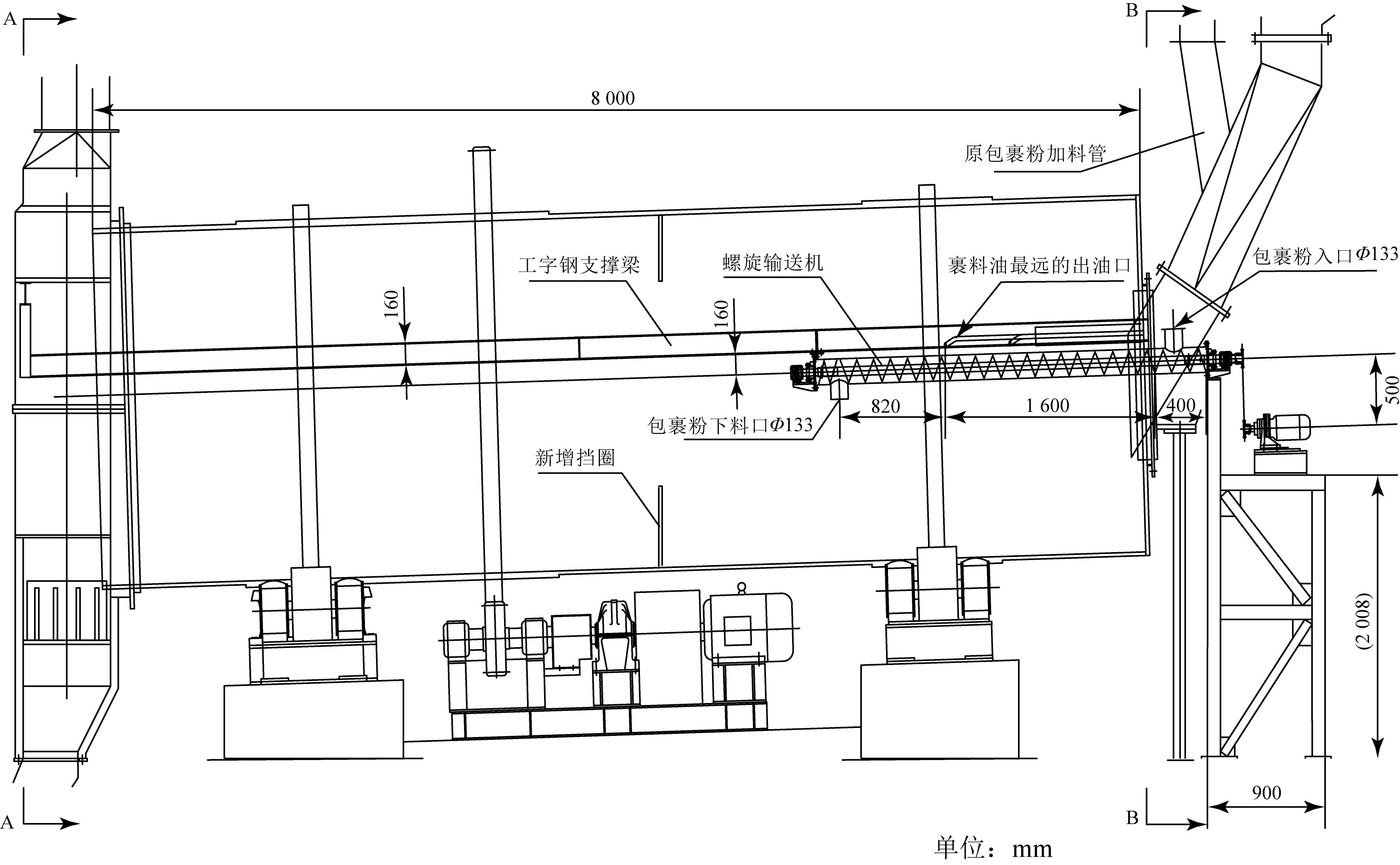

3.2.2改进包裹粉加料装置

针对螺旋输送机螺旋长而易变形、易堵、不易维修等弊端,通过分析发现:①螺旋的填充率、转速、螺间距等关键参数应根据包裹粉的特性设计;②螺旋叶片采用变螺距设计,从入口到出口平滑过渡,从而保证叶片不易被物料卡死;③螺旋输送机头部加料端设置接料箱用于收集杂物,中部位置设置排料口以便于检修时排料;④新增加料螺旋与上级螺旋联锁控制,在新增螺旋停运时,上级螺旋亦停止运行,同时在螺旋轴驱动端安装速度检测装置并联锁停,实现螺旋在初始卡阻时就联锁停车,避免出现堵死现象;⑤加料螺旋带倾角安装,并设置翻盖的外壳,便于螺旋内部堵塞时可随时打开清理。包裹粉加料装置改进示意如图2所示。

图2 包裹粉加料装置改进示意

3.2.3包裹筒中增设挡圈

在包裹筒中距包裹粉落点2 m处增设挡圈以延长成品颗粒黏附包裹粉的时间,使其充分涂覆黏接,以提高包裹粉的黏结强度。

3.2.4设计内容与关键数据

(1) 螺旋输送机给料量

按吨复合肥包裹粉用量3 kg、最大生产能力100 t/h计算,包裹粉最大用量为0.3 t/h,螺旋输送机给料量按式(1)计算:

Q=15π·(D-d)·S·n·φ·ρ·C

(1)

式中:Q——螺旋输送机给料量,t/h;

D——螺旋外径,为140 mm;

d——螺旋轴径,为60 mm;

S——螺距,为110 mm;

n——螺旋转速,为21 r/min;

φ——填充系数,包裹粉为0.33;

ρ——物料密度,包裹粉取0.68 t/m3;

C——倾角系数,5%内取0.97。

经计算,Q=0.3 t/h,符合要求。

(2) 螺旋转速

螺旋转速n不能超过其极限转速Nj,即:

(2)

式中:A——物料的综合特性系数。

经计算,Nj=90 r/min,即螺旋最大转速不得超过90 r/min。

(3) 螺旋轴功率

螺旋轴功率按式(3)计算:

N0=Q(ω0·L+H)/367

(3)

式中:N0——螺旋轴功率,kW;

ω0——物料阻力系数,包裹粉为1.1;

L——水平投影长度,为3 m;

H——垂直面投影长度,取0 m;

经计算,N0=0.002 7 kW。计算得到的轴功率很小,其原因是输送量很小。结合中阿公司目前的实际情况,螺旋输送机的电机功率选2.2 kW较为适宜。

(4) 螺旋叶外径与筒体内径的间隙

按国家机械行业标准《螺旋输送机》(JB/T 7679—1995)中表4的规定,螺旋公称直径125~315 mm的间隙为10 mm,其最小间隙不得小于名义间隙的50%。根据现有螺旋输送机的使用情况,选定间隙为5 mm。

(5) 包裹筒内部螺旋输送机的安装角度

工艺一包裹筒:Ф 2 000 mm×6 500 mm,8 r/min,倾斜2%。工艺二包裹筒:Ф 2 500 mm×8 000 mm,9 r/min,倾斜3%。

(6) 防堵专用的变螺距设计

螺旋叶片采用变螺距设计,前1/3节段的螺距采用110 mm,1/3~2/3节段采用110~140 mm的渐变螺距,后1/3节段的螺距采用140 mm,出料口后反向3/4螺距。

(7) 螺旋输送机的关键数据

设计输送能力0.06~0.30 t/h,正常转速为21 r/min,右旋,输送距离2.5 m。筒体Ф 159 mm×6 mm,输送长度全长3.0 m。螺旋叶片外径为Ф 140 mm,螺旋轴为Ф 60 mm×8 mm,叶片与筒体间隙5 mm。驱动电机转速1 485 r/min,功率2.2 kW。单级摆线针轮减速机速比为71。

(8) 防长螺旋变形的安装设计

在包裹筒内,沿轴向布置钢结构支撑,安装给料器、包裹油管、喷头等。

(9) 防异物掉入卡阻的接料箱

入口端对应入口位置以及中部位置设置排料口,便于检修时排料。

(10) 有利于检修的盘车装置

螺旋轴采用中空结构,两端配实心轴,支撑轴承采用LSII样式。输入端和输出端设计盘车盘,便于检修时手动盘车。

(11) 控制方式

设置现场控制柜(不锈钢外壳),配置起停按钮、正反转转换开关、低转速报警(灯)、运行灯等。本机与上级螺旋给料器联锁,在本机停运时,上级螺旋亦停止加料。在螺旋轴驱动端安装速度检测装置并联锁停,同时将低速报警(<5 r/min)信号引至中控室。中控室控制远程启停,不设置开启联锁,但设置与包裹筒停机联锁,现场设置手动和远程控制转换开关。

包裹粉加料螺旋及挡圈安装示意见图3。

图3 包裹粉加料螺旋及挡圈安装示意

4 改进效果

4.1 包裹剂加料

改进后,包裹剂分散效果良好,通过检测,包裹率达到100%。通过对3个月的包裹剂加入量累计数据进行分析,包裹剂的加入量达到消耗足量要求,冬季再未出现黄色颗粒现象。

4.2 包裹粉加料

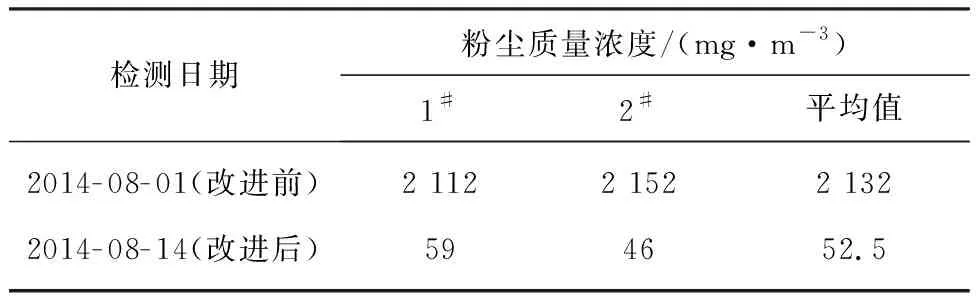

改进后,大部分包裹粉包裹在成品颗粒表面;现场观察,包裹筒内粉尘大幅减少;经实际检测,包裹筒内粉尘质量浓度平均值由2 132 mg/m3降至52.5 mg/m3(表1),大幅降低了除尘器的负荷,后处理工段操作环境明显改善。

表1改进前后包裹筒粉尘质量浓度实测数据对比

检测日期粉尘质量浓度/(mg·m-3)1#2#平均值2014-08-01(改进前)2 1122 1522 1322014-08-14(改进后)594652.5

4.3 产品防结块性能

经实际测定,改进前后产品剪切力分别为17.95 N/颗和11.55 N/颗,以此计算,产品的防结块性能提高了35%左右。

4.4 经济效益

改进前,年因结块退肥平均数量在2 000 t,

退肥加工费(含运费与制造成本)800元/t。改进后,实现零退肥,节约退肥加工费160.00万元/a;改进后,回收包裹粉60 kg/h,价值77.80万元/a;改进后,节省清理人工工时1 h/班,年节省人工工时1 800 h,价值2.25万元/a;以上经济效益合计超过240.00万元/a。

5 结语

通过对复合肥后处理工艺中存在的问题进行分析,确定了影响产品防结块质量问题的症结所在,并研发出独特的包裹剂和包裹粉加料装置。改进后的包裹剂加料装置兼顾了包裹剂的分散性和加入量,改善了防结块剂的涂覆效果,提高了产品防结块质量。改进后的包裹粉加料装置为适应现场工况的新螺旋输送机,其中变螺距、填充系数、转速等参数根据包裹粉物料性质设计,具有防堵、防杂物卡阻、防设备变形等一系列功能。通过改进,满足了先加包裹剂后加包裹粉的工艺要求,也实现了设备长周期、无故障运行,保证了产品防结块质量,实现了零退货,收到了良好的经济和环保效益。