提高石油天然气长输管道清管器定位效率的研究

邓 登,刘 江,薄振刚,赵之渊,霸 磊

1中国石油管道局工程有限公司东南亚项目经理部,河北 廊坊

2中国石油管道局工程有限公司第四分公司,河北 廊坊

1.引言

石油天然气长输管道施工程会因各种原因造成管道变形点,因此在清管测径过程中管道变形量超出允许范围的地方会造成清管器被卡的现象,而管道多在山地、河流、沟谷等地区铺设,清管器被卡点(以下简称卡球点)需要多人手持跟踪仪沿管道铺设线路步行进行寻找[1][2][3]。而以往工程由于各种计算数据不准确导致定位范围较大,且因管道埋藏深导致跟踪仪信号衰减,造成跟踪仪寻找被卡清管器(以下简称找球)过程耗时耗力,并存在安全风险。因此,为了进一步缩小清管器的定位范围,减少搜寻清管器过程中的安全风险,降低搜寻成本,笔者展开了清管器定位效率的研究。

2.影响清管器定位效率的因素分析

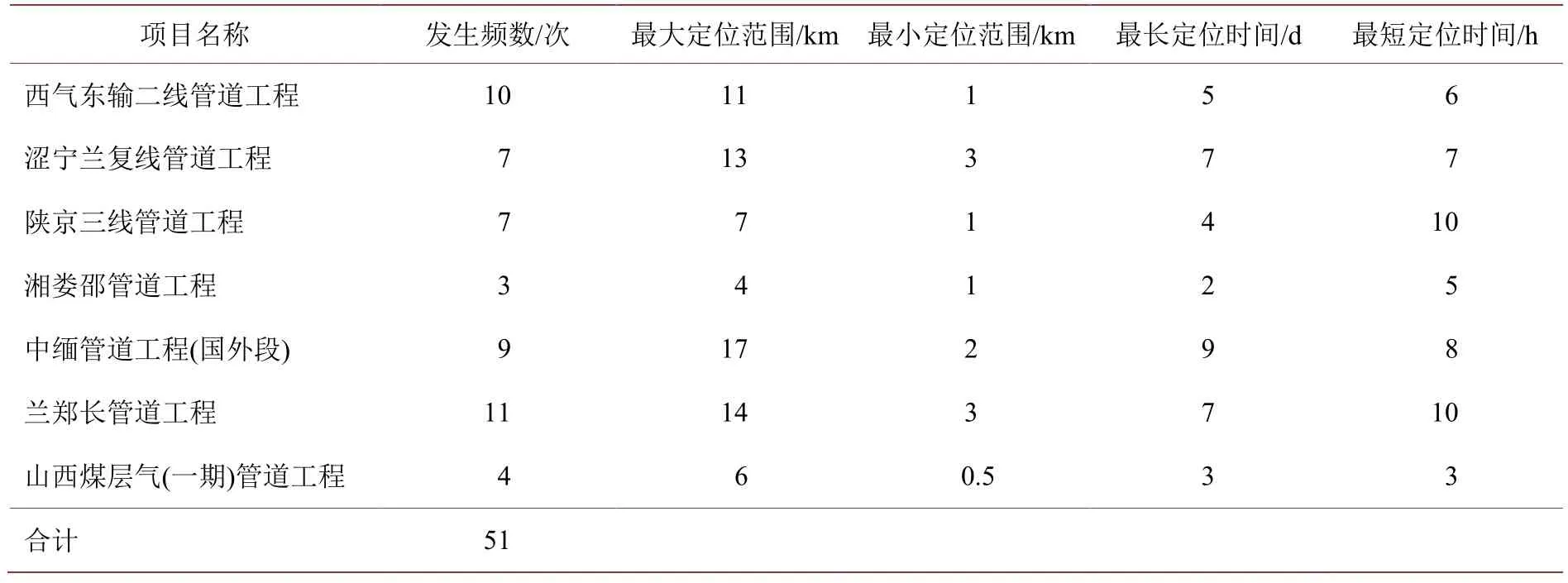

经过对中国石油管道局工程有限公司第四分公司(以下简称“四公司”)试压干燥中心 2009~2013年清管测径过程中发生的清管器被卡(以下简称卡球)、找球进行调查,共计51次找球作业,统计结果如表1所示。由表1可知,最大、最小搜寻范围分别为17 km和0.5 km,最长搜寻时间为9 d,最短搜寻时间为3 h,清管器总体定位效率低。

Table 1.The statistical table of frequency search for stuck pig表1.清管器被卡寻找频次统计表

QC (quality control)小组在对上述51次找球中遇到的问题进行分析,发现造成清管器定位效率低的影响因素主要有搜寻范围广、搜寻人员少、跟踪仪信号不稳定、管道桩号信息不准确等,具体表现如表2所示。

Table 2.The influence factors of pig positioning表2.定位效率影响因素表

由上述调查结果可知,“搜寻范围广”这一主要症结解决后能提高定位效率。而清管器在管道中的运行距离是由空压机注入管道中的气量来决定的,若能准确地测定推动清管器运行的气量,则将准确定位清管器的位置。

QC小组以山西煤层气(二期)管道工程为研究试验项目,该项目86%的管道采取气体试压方式,因此可以通过管道试压时的压力变化准确测定空压机的真实排气量。通过上述分析,QC小组认为清管器搜寻范围缩小至500 m以内,进而使清管器的最终搜寻时间缩短至3h以内,最终实现了提高定位效率的目标。

3.主要影响因素要因分析

针对“搜寻范围广”这一主要症结,QC小组成员采用“头脑风暴法”,从人、机、料、法、环、测6个方面把所有与该问题有关的原因一一列举出来,并画出因果分析关联图,如图1所示。

从“搜寻范围广”的因果分析关联图上共找到8个末端原因,QC小组通过现场调查、现场试验、现场测量等方法对8个末端原因进行了要因确认,最终QC小组确定了影响搜索范围广的3条要因分别是:压力记录自动化水平低、空压机真实排量估算不准和清管器漏气量估算不准。

Figure 1.The cause and effect diagram of wide range search图1.“搜寻范围广”因果分析关联图

4.制定解决对策及实施

4.1.制定对策

QC小组经过进一步讨论,针对上述3条要因,根据“5W1H”(why, what, where, when, who, how)原则,进一步研究对策、确定目标、制定措施,并将各项措施落实到专人负责,同时规定了完成时间和活动的地点,具体见表3。

Table 3.The countermeasure table表3.对策表

4.2.对策实施

4.2.1.提高压力监控设备的科技含量和自动化水平

将机械压力表换成四公司自行研制的预投产无线数据采集与监控系统对管道压力进行监控和采集,并在清管测径过程中将预投产无线数据采集与监控系统压力记录频次设置为1 s/次,压力记录准确到小数点后2位,单位为bar,以保证在清管器运行过程中对管道压力实施不间断的、更准确的监控和采集。

在清管测径施工中,通过预投产无线数据采集与监控系统对通球压力不间断地、准确地监控和采集,将压力记录的准确率从最小刻度0.2 bar提高到0.01 bar,使压力记录的准确率从之前的98%提高至99.9%;同时将压力记录频次由以前的15 min/次提高到1 s/次,进而能及时准确地判断出清管器的被卡时间,避免因超时和记录误差将更多的注气量纳入清管器定位计算中造成的定位范围扩大。

4.2.2.通过气压段压力变化计算出空压机真实排量

1) 管径711 mm、壁厚7.9 mm的管道单公里容积为:

2) 空压机排量计算:

式中:V为管道单公里容积,m3;r为管道内半径,mm;Qa为空压机排量,m3/h;p为管道压力,bar;ha为空压机运行时间,h。

通过对3个气压试验段的压力监控得出空压机低压时的排气量,统计结果如表4所示。通过上述措施不仅准确掌握了管道信息数据,而且通过预投产无线数据采集与监控系统在管道升压过程中采集的压力信息,准确地推算出了空压机排量,使空压机排量准确率达到了98%,避免了因空压机排气量估算不准引起清管器定位计算误差值超出500 m的目标范围,对策目标得以实现,为准确定位奠定了基础。

Table 4.The statistical table of air displacement for air compressor表4.空压机排量统计表

4.2.3.结合测定的空压机真实排量计算清管器漏气率

1) 清管器运行距离理论计算(以清管器平均压力计算,该值可由数据采集系统获得):

式中:Lg为清管器运行理论计算距离,m;hg为清管器运行时间,h;pg为清管器平均压力,bar。

2) 清管器漏气率:

式中:Ral为清管器漏气率,%;Qg为清管器漏气量,m3/h;Lg,a为清管器实际运行距离,m。

通过上述实施不仅准确采集到运行过程中的pg,而且准确地推算出了Ral,约为 4.3%,避免了因忽略清管器的漏气率而造成的清管器定位范围进一步扩大,为提高清管器定位效率夯实了基础。

5.效果验证

上述对策实施完成后,QC小组进行了全面的检查和验证。

2013年6月28日,在山西煤层气试压干燥项目GAC078G~GAB194试压段的测径施工中,10:30从首端GAC078G发送一枚带跟踪仪发射器的清管器,运行2.36 h后,预投产无线数据采集与监控系统监控到压力持续迅速上升,判断清管器被卡住,清管器停止运行。通过对预投产无线数据采集与监控系统采集到的压力值的计算,用2台信号接收器在1.9 h内准确定位到了清管器的被卡位置,定位误差范围为257 m。随后线路施工单位将卡球点管道断管后发现,管道椭圆变形量达14 mm。

2013年7月13日,在山西煤层气试压干燥项目GAC078G~GAC134的清管作业过程中,14:30从首端GAC078G发送一枚带跟踪仪发射器的清管器,运行1.41 h后,预投产无线数据采集与监控系统监控到压力持续迅速上升,判断清管器被卡住,清管器停止运行。通过对预投产无线数据采集与监控系统采集到的压力值的计算,用2台信号接收器在2.2 h内准确定位到了清管器的被卡位置,定位误差范围为311.7 m。随后线路施工单位将卡球点管道断管后发现,管道内淤泥太多造成堵管。

6.结语

笔者针对清管器定位效率进行了探讨与分析,结合 QC小组的活动成果,主要针对影响清管器定位效率的相关因素进行了分析和论述,并通过现场实验验证了提高清管器定位效率的措施的有效性和可行性,为今后石油天然气长输管道的清管测径施工提出了建设性措施,大幅缩短了清管测径的时间,并降低了清管器定位过程中的施工成本和安全风险。