Ka频段LTCC小型化多通道接收前端组件设计

王 璇,敦书波,谭 承

(1.中国电子科技集团公司第五十四研究所,河北 石家庄 050081; 2.中国科学院大学,北京 101408)

0 引言

多通道接收模块在毫米波系统中的应用越来越受到重视,小型化是其主要的发展方向之一[1]。低温共烧陶瓷技术LTCC是一种具有三维立体布局能力的高集成度和高性能封装技术,其应用和发展为多通道接收模块的小型化提供了有效途径[2]。

采用LTCC来实现多通道组件的小型化需要解决封装设计、互联设计、器件内埋和多层堆叠等问题[3]。文献[4-5]中将功分网络和多个发射通道集成在LTCC的正面,这种封装方式没有利用到LTCC纵向集成的能力,且不适合带变频的多通道组件;文献[6]采用了立体混合集成,将毫米波基板和低频基板封装在屏蔽盒的上下2个腔内,相互之间采用绝缘子引线连接,这种封装方式采用的垂直互联的绝缘子引线工作频率无法达到毫米波,并且纵向所需尺寸较大。

本文主要通过优化多通道前端组件的集成架构,以及利用LTCC工艺的三维集成封装设计与层间互联能力实现整个组件的小型化。

1 多通道接收前端工作原理

通常测向体制采用的接收变频需要共用本振,即本振通过分路提供给不同信道[7]。传统的设计将每路变频以及本振独立构成模块,模块间采用同轴电缆互相连接,这种架构由于屏蔽、互联等问题很难实现小型化。

如图1所示,将模块按照中频来纵向封装,同一级变频的多路通道结合变频本振及分路集成在一起,如此能够有效地减小体积。同时得益于LTCC工艺的三维集成及互联能力,通过合理的设计可以在集成的同时解决小型化带来的屏蔽及互联问题。

图1 Ka频段多通道接收前端组件的工作原理

该前端采用3次变频方案实现从Ka频段27.5~31 GHz射频信号到140 MHz中频信号的变频。整个前端主要由变频模块1和变频模块2构成,其中变频模块1完成前2次变频,变频模块2完成第3次变频。模块1中包括LTCC模块和一、二本振电路,其中LTCC模块在正面集成了6路从27.5~31 GHz下变频到1.2 GHz二中频的变频通道,背面集成了一本振及二本振倍频分路。模块2包括6路从1.2 GHz二中频到中频输出的一次变频链路,包括三本振、三本振分路及参考分路。模块1与模块2间通过SMP接口的同轴电缆互相链接。

2 无源器件与互联设计

2.1 LTCC层叠设计

LTCC模块集成了2次变频:一本振分路以及二本振分路。6个变频通道排在LTCC基板正面,一本振分路与二本振分路在LTCC基板背面。LTCC基板由14层厚度为96 μm的FerroA6M板材构成,层叠示意如图2所示。

L01层~L06层主要构成了变频通道的MMIC、陶瓷滤波器、MEMS滤波器、外围电路的封装以及供电网络;L07层~L10层主要实现互联的带状线走线;L11层~L14层构成本振分路部分器件的封装及对应的供电网络。这3个部分通过独立的设计和实验验证,最终构成一个整体的LTCC基板封装。

图2 LTCC模块的层叠示意图

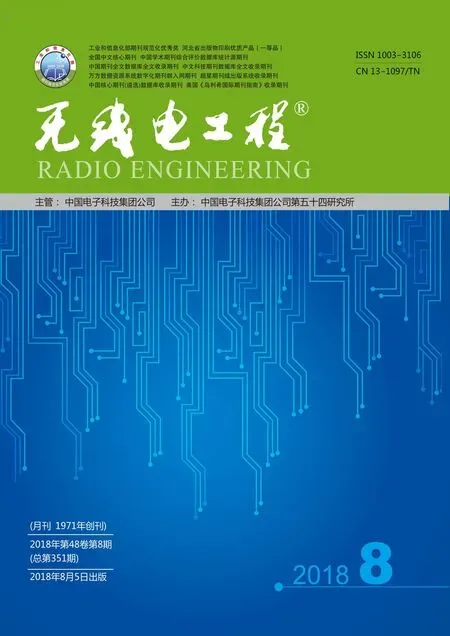

2.2 滤波器设计

考虑到薄膜工艺相比LTCC工艺有更好的加工精度,并且AL2O3介质基板的介电常数更高,有利于小型化。因此射频预选带通滤波器选择薄膜工艺实现,图3(a)所示采用1/4波长平行耦合线形式的滤波器工作频率27.5~31 GHz,整体尺寸10 mm×2.5 mm,其中W50=0.24 mm,L50=0.54 mm分别为50 Ω微带输入输出的宽度和长度,W1=0.018 mm,W2=0.059 mm,W3=0.073 mm,W4=0.079 mm,L1=0.968 mm,L2=0.938 mm,L3=0.942 mm,L4=0.942 mm,S1=0.066 mm,S2=0.084mm,S3=0.126 mm,S4=0.138 mm。由图3(b)可得出该滤波器能够实现对本振反向辐射抑制50.5 dB,镜频抑制81.4 dB,中频抑制74.9 dB,通带内S11最差为-17.8 dB。

图3 7阶1/4波长平行耦合线带通滤波器

2.3 LTCC垂直与水平穿层互联设计

LTCC水平穿墙过渡电路采用微带-带状线-微带过渡传输模式[8]。可以将变频链路中不同的器件隔离在不同的腔体中,结合屏蔽腔和盖板,能够实现电路间的隔离,抑制从空间耦合的信号串扰,对满足接收链路抑制及杂散指标有重要的作用[9]。

一种经过优化的水平穿层互联设计如图4所示,在微带线和带状线互联处做匹配能够扩展带宽,并获得更好的传输性能。介质基板为0.096 mm厚的FerroA6M,带状线为4层,微带线介质为2层。图4(a)所示版图中,微带线线宽W1=0.44mm,带状线线宽W2=0.18 mm,过渡结构L1=0.2 mm,L2=0.6 mm,W3=0.5 mm。

由图4(b)仿真结果所示可知,该穿层结构能够高至50 GHz宽频带内实现优于-25 dB的S11。

图4 LTCC水平穿层仿真设计

LTCC多层结构电路经常会被微带到带状线过渡需要穿透多层接地面的问题所困扰[10]。根据图2所示的层叠示意,基板中需要实现本振分路后与混频器本振输入端的垂直互联。出于电磁兼容与本振分路相位控制的考虑,基板表面需尽量减少走线。微带线—同轴穿层—带状线的设计仿真如图5所示。穿层同轴的直径为0.1 mm,考虑到LTCC烧结对位精度存在误差,所以每层都留了直径为0.15 mm的PAD,同时起到阻抗匹配的作用。由图5(b)仿真结果所示可知,该穿层结构能够高至50 GHz宽频带内实现优于-20 dB的S11。

图5 LTCC垂直穿层仿真设计

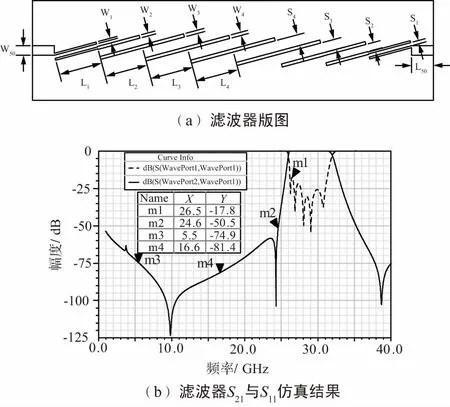

2.4 偏心带状线穿层传输线

变频模块2工作频率低,主要使用带封装的器件,因此选择射频多层板。由于器件较多,6个通道分正反两面布板,2个部分互联以及本振分路需要内层走线。

由于射频多层板层压时,相邻FR-4板间有0.1 mm厚的半固化片,因此带状线位置并不位于中心,层叠结构如图6(b)所示。采用HFSS建模如图6(a)所示。

图6 射频多层板偏心带状线穿层传输线仿真

由图6(c)仿真结果所示可知,该穿层结构能够在低于6 GHz的范围内实现优于-20 dB的S11。

3 电路设计与仿真

3.1 变频模块1的设计仿真

变频模块1完成了2次变频,变频通路采用ADS进行仿真,仿真建模的链路如图7(a)所示。图7(b)所示,射频通带低端变频增益为3.9 dB,为了使变频链路获取较高的动态范围,在增益分配时在保证噪声系数满足要求的情况下,尽量降低了变频模块1的增益。

图7 变频模块1链路仿真

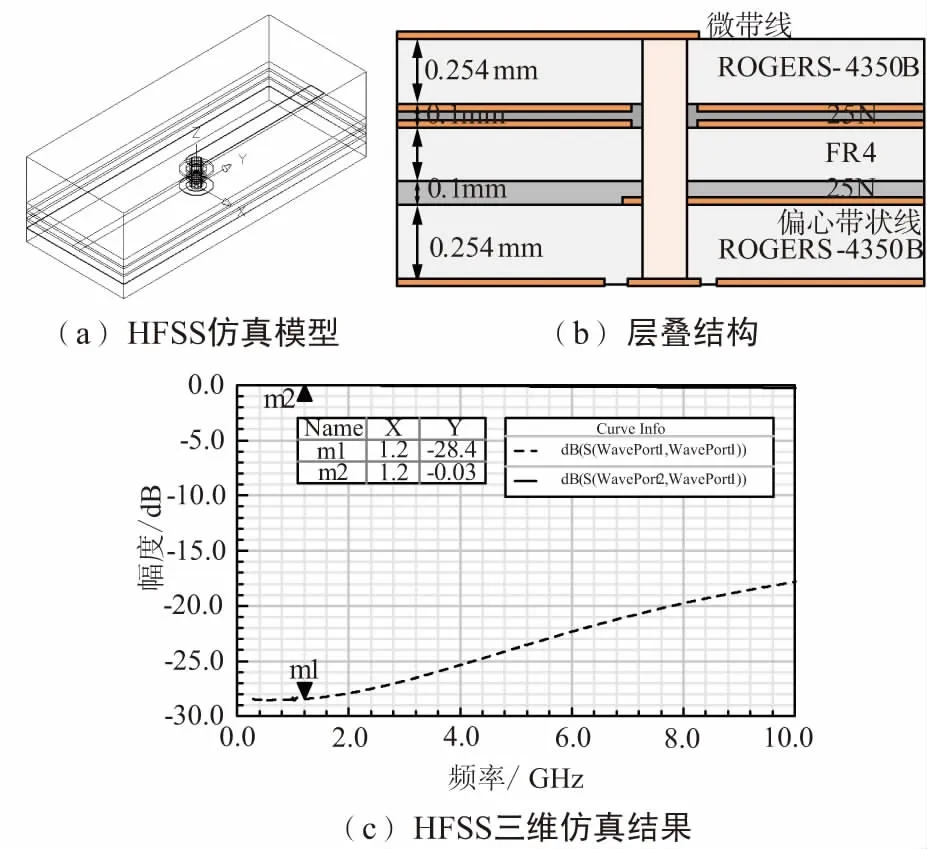

3.2 变频模块2的设计仿真

变频模块2完成了一次变频,变频通路采用ADS进行仿真,仿真建模的链路如图8(a)所示。图8(b)所示,变频通带内增益最高点为39.1 dB,通带内,增益最低点为38.7 dB。

图8 变频模块2链路仿真

4 实物与测试

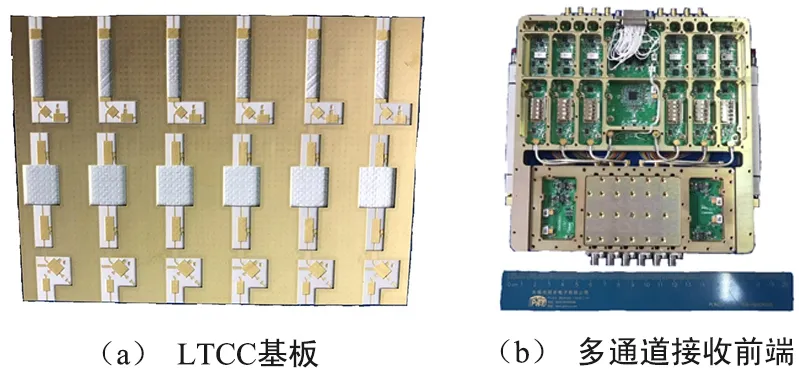

图9(a)所示为加工完成的LTCC基板,体积为65 mm×47.2 mm×1.5 mm。该基板共集成了32个有源MMIC器件(放大器、倍频器)以及71个无源器件(功分器、滤波器和混频器等)。图9(b)所示为加工装配完成的小型化6通道前端,整体体积为170 mm×170 mm×20 mm。经实际测试,该3次变频6通道接收前端组件,噪声系数小于13.5 dB,增益大于41 dB,中镜频抑制大于63 dBc,输入输出电压驻波比小于2.0∶1,相位噪声小于90dBc/Hz@10 kHz,能够满足系统使用要求。

图9 实物照片

5 结束语

利用LTCC工艺的三维集成、水平与层间互联的能力,设计实现了Ka频段多通道的接收组件。通过将变频链路与本振链路放置于LTCC基板的正反两面通过基板互联,避免了使用电缆互联,从而有效的减小了体积。实际上如果利用LTCC的无源器件内埋能力,将本振分路以及射频滤波埋置到LTCC基板内部[11-12],利用LTCC的层叠能力,将一本振、二本振乃至变频模块2同变频模块1进行多层集成,能够进一步实现小型化[13-14],这有赖于进一步的工作。