考虑再制造的产品族配置主从关联优化

张英英,杜 纲

(天津大学 管理与经济学部,天津 300072)

0 引言

为了满足客户对产品个性化的需求,很多企业开始通过产品族设计来增加产品的多样性[1]。产品族设计可以减少产品开发时间和成本,提高产品的更新换代能力,改善产品的可拆卸性[2]。在产品族设计中,产品族配置的目的是基于模块化产品平台,选择不同版本的模块或组件来组成产品变体,从而满足不同细分市场的需求。因此,产品族配置设计可以说是一个组合优化问题,以追求成本最小化或顾客感知效用最大化为目的[3]。

近年来,随着经济快速增长,资源紧缺及环境问题日渐严重,许多国家强制推行了相关的法律法规,要求制造企业承担其产品回收和再利用的责任。因此,很多制造企业会对废旧产品进行回收和再利用,或者将回收、再利用的业务委托给第三方再制造企业,通过再制造一些模块或组件来翻新其产品[4]。这种再制造方式可以使企业获得废旧模块或组件的经济价值,节约制造成本,提高客户效用。然而,由于客户需求的多样化,导致了企业生产制造产品时会出现大量的非标准零部件,从而大大增加了企业的成本,加大了废旧产品拆卸、清洗、组装和再制造的难度[5]。因此,在产品族配置过程中考虑再制造因素既可以增加产品多样性,满足客户个性化需求,又可以降低产品回收、拆卸和再制造的难度。本文主要考虑将回收、再制造业务委托给第三方再制造企业的情况。

考虑再制造产品族配置设计面临的主要问题是以最大化顾客感知效用和最小化总成本为目标,权衡产品变体中新模块和再制造模块的选择。目前,关于新产品和再制造产品管理方面的文献主要研究原始设备制造商(Original Equipment Manufacturer, OEM)和再制造企业之间的竞争问题。其中,大多数文献采用的是两阶段模型:第一阶段OEM生产和销售新产品;第二阶段考虑OEM和再制造企业之间的竞争。Majumde等[6]建立了一个两阶段模型来研究再制造中的竞争影响。Wu等[7]利用两阶段模型在考虑新产品和再制造产品竞争的同时,分析了OEMs对产品设计中可拆卸程度的策略选择。Aydin等[8]通过建立两阶段多目标模型分析考虑再制造的产品线设计的闭环供应链协调问题。然而,这种两阶段方法往往会导致求得的解决方案为次优解[9]。因此,一些学者又提出利用单阶段集成优化方法来解决考虑再制造的产品设计问题。例如,Wu等[4]通过建立多目标规划模型来决策同时考虑产品配置和再制造的产品族设计问题。虽然这种集成优化方法能够解决“次优解问题”,但没有考虑产品族设计与再制造之间的交互关系。实际上,考虑再制造的产品族配置设计是一个主从关联的协调设计与优化问题。产品族配置处在产品设计阶段,产品族配置过程就是产品变体选择模块的过程,模块选择会影响再制造企业的选择,加大回收和再制造的难度,然而再制造企业的成本因素也会对产品族的配置产生影响。因此,考虑再制造的产品族配置优化是一个具有主从结构的双层优化问题。

本文基于Stackelberg博弈理论对这一问题进行研究,建立了产品族模块配置的制造企业与再制造企业的主从优化模型,并设计了求解算法和应用流程等在内的一整套主从关联优化方法,并将该方法应用于考虑再制造的某手机产品族配置案例中。将得到的结果与以往的两阶段方法和集成优化方法的结果进行对比,得出本文提出的主从关联优化方法能更有效地解决考虑再制造的产品族配置优化问题。

1 问题描述

本文考虑一个闭环供应链中,包括一个制造企业和若干个再制造企业。假设制造企业在产品设计阶段就需要考虑到产品模块的再制造过程,并将再制造过程外包给第三方的再制造企业来完成。

在该问题中,假设制造企业和再制造企业都是理性的决策者。制造企业处于主导地位,他首先决策产品族配置及选择再制造企业,从而最大化整个产品族的单位成本效用。多个再制造企业处于从属地位,在确定了产品配置后,最小化自身的再制造成本。制造企业对产品族配置的结果会影响再制造企业的成本,同时再制造企业的选择结果也会对产品族配置产生影响。因此,制造企业和再制造企业之间就形成一个Stackelberg博弈。产品族配置和产品模块的再制造决策形成了一个主从关联优化问题。

2 主从关联优化模型的建立

2.1 符号说明

2.1.1参数

主从关联优化模型中用到的参数如下:

J+为产品族中最大产品变体的个数;

NC为市场中竞争产品的数量;

C为产品族的总成本;

Cm为制造成本;

Crm为再制造成本;

τijr为第i个细分市场中第r个再制造企业对第j个产品的回收率;

2.1.2决策变量

模型用到的决策变量如下:

2.2 优化模型的上层结构

模型上层假设包括:

(1)产品族架构已知,再制造过程不改变产品变体的结构和功能,且产品族中至少有一个产品变体为再制造产品。

(2)在同一个市场细分中,顾客的购买偏好是同质的。该假设已被很多文献应用,如文献[10],文献[11]~文献[13];

(3)产品族中所有产品变体中的新模块都是由制造企业自己生产的。

上层的已知信息为基本模块和模块候选项集合,上层模型需要决策产品族中每个产品变体选择哪个模块候选项,哪些候选项需要再制造。上层目标是对产品族配置的评价。目前评价产品族配置问题常用的方法有两种:①基于多维标度的方法(Multi-dimensional scaling-based approach,MDS-based approach);②基于联合分析的方法(Conjoint analysis-based approach,CA-based approach)。与基于多维标度的方法相比,基于联合分析的方法具有更强的分析能力,而且该方法在商业决策方面有很多成功的案例[14]。因此,本文采用的方法是基于联合分析的方法,从顾客偏好和工程成本角度考虑,最大化顾客感知的单位成本效用[3,15-17]。将上层目标函数表示如下:

(1)

上层目标函数是产品族中所有产品变体的顾客效用总和与产品族的总成本之比。总效用由新产品效用和再制造产品效用两部分组成。在针对顾客市场的研究中,联合分析是对顾客效用测算的最常用方法之一[18],该方法采用统计技术来近似拟合联合偏好结构,在进行联合分析时,认为顾客对单个产品的总效用等于组成产品各个组件的成分价值效用之和[19]。根据成分价值效用模型,第i个细分市场中顾客对第j个新产品的效用

(2)

式中:uikl为第i个细分市场中顾客对第k个全新模块的第l个模块候选项的效用;wjk为第k个可选模块在第j个产品中的比重;πij是与第i个市场细分中第j个新产品综合效用相关的常数;εij为误差项。同样地,第i个细分市场中顾客对第j个再制造产品的效用

(3)

式中:vikl为第i个细分市场中顾客对第k个再制造模块的第l个模块候选项的效用;θij是与第i个市场细分中第j个再制造产品综合效用相关的常数;ηij为误差项。因为再制造产品是回收新产品后,将一些已坏模块替换成新模块,对一些可再制造的模块进行再制造,所以再制造产品的效用由再制造产品中新模块的效用uikl和再制造模块的效用vikl两部分组成。

(4)

(5)

其中μ为一个正值的尺度参数。当μ趋于无穷大时,模型近似于确定性的选择规则,当μ趋近于0时,模型近似于均匀分布的选择规则。NC为市场中存在的竞争产品的数量。

顾客对产品族的总效用U应等于在所有市场细分中被顾客选择的所有产品变体的效用总和,具体表示为:

(6)

本文中产品族的总成本C可以表示成主要由两部分组成,一部分为产品族中新模块的制造成本Cm,目前有很多复杂方法可以估计产品制造成本,如作业成本法[14]、神经网络成本法[20]、学习曲线成本法[21]。这些方法用来确定产品生产制造资源,通过这些方法分析成本结构,近似拟合得到产品制造过程的成本函数。但本文中问题的决策变量为模块候选项的选择,因此,成本函数在结构上与以上提到成本计算方法不同。这里采用SIMOPT模型[10]来计算新模块的制造成本,该方法利用部分价值结构的线性函数来估计制造成本,将单个模块候选项的成本线性相加得到总成本,具体表示如下:

(7)

C=Cm+Crm。

(8)

产品族配置设计的约束是根据经济性要求、工程技术要求及逻辑要求建立的。式(9)表示每个可选模块必须且仅能选择一个模块候选项;式(10)表示产品族中不同产品变体之间模块差异化约束;式(11)表示产品族中新产品和再制造产品数量之和不能大于产品族的最大产品数;式(12)表示产品族中某产品变体要么全新生产,要么再制造,两者不能同时进行;式(13)确保若一个模块候选项被选为再制造模块,则该模块候选项必须是产品族中新产品的模块;式(14)表示若再制造产品中第k个模块的第l个模块候选项为再制造模块,则第k个模块的第l个模块候选项必须在第j个新产品中被生产;式(15)表示若再制造产品中第k个模块的第l个模块候选项确定为再制造模块,则该模块候选就不需要全新生产,反之亦然。

(9)

(10)

(11)

Xj·Yj=0;

(12)

(13)

(14)

(15)

2.3 优化模型的下层结构

模型下层假设

(1)再制造企业所回收的旧产品模块来自于产品族中的新产品。

(2)再制造企业只负责旧产品的回收及再制造过程,不负责再制造产品的组装过程,该过程由制造企业完成,且每个再制造企业可以回收产品族中所有新产品。

(3)再制造企业采用准时制(Just in Tim, JIT)生产方式,不产生库存费用。

(4)再制造企业一旦选定,制造企业会将产品专利转让给再制造企业。

在上层确定了产品族配置设计,并将产品族中新产品的结构及需要再制造的模块选择传递给模型下层。模型下层决策每个再制造模块的再制造企业选择方案。因为再制造企业所提供的产品再制造成本直接影响再制造企业的选择,所以模型下层的目标函数为产品族中再制造模块总成本最小化。本文中再制造企业的再制造成本主要包括实施再制造的投资成本,在进行再制造流程之前对产品变体的回收成本,以及再制造成本,具体表示为

(16)

模型下层约束主要涉及再制造模块与再制造企业选择之间的逻辑约束以及再制造企业的能力约束等。式(17)表示模块kl所选择的再制造企业的总数不能超过可以再制造模块kl的企业总数;式(18)表示若第j个再制造产品的第k个模块的第l个模块候选项选择再制造,则必须有再制造企业对其进行再制造,若该模块没有再制造,则不能选择相应的再制造企业;式(19)表示再制造企业不能超过自身的最大生产能力。

(17)

(18)

(19)

2.4 主从关联优化模型

通过上述分析,可以将考虑再制造的产品族配置设计问题表示为一个0-1混合非线性双层规划模型。产品族配置设计作为主者,构成上层优化问题,而再制造企业的选择问题作为从者构成下层优化问题。因此,将考虑再制造的产品族配置主从关联优化表示为如下的双层规划模型:

。(20)

s.t.

式(2)~式(15)。

(21)

(22)

s.t.

式(17)~式(19)。

(23)

3 模型的求解算法

3.1 算法构建

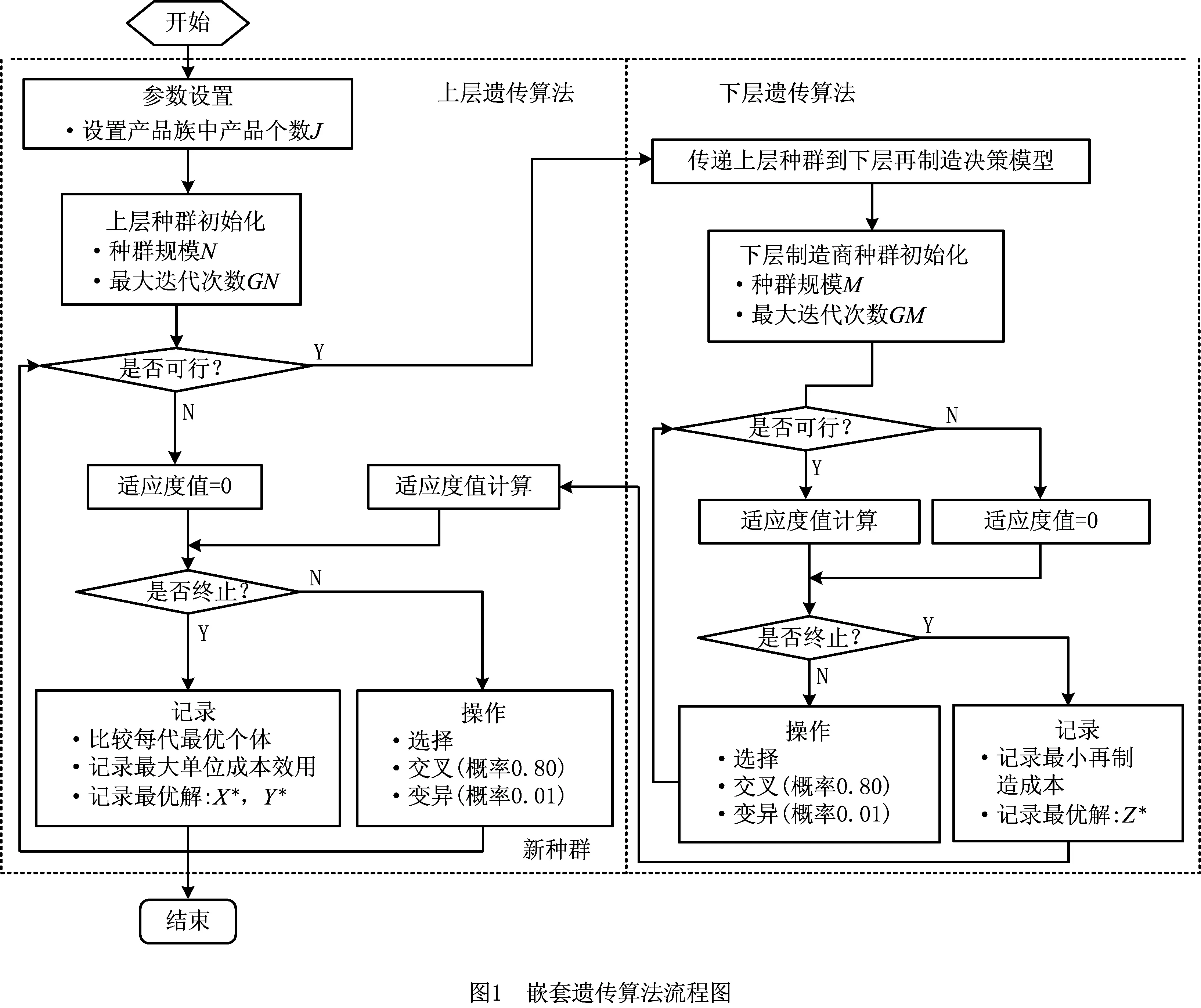

本文构建了一个含有0-1变量的非线性双层规划模型,考虑到该模型应用的实际背景包含大量的0-1变量和非线性约束,所有模型的规模及复杂程度较高,属于NP-hard问题。因此,本文设计了一个嵌套遗传算法来求解该双层规划模型。该嵌套遗传算法能够保证计算得到的解属于该双层规划模型的约束域。在此嵌套遗传算法中,先初始化上层的决策变量,下层问题嵌套进上层问题的求解算法中,以序贯的形式求解,并将结果返回给上层问题。该嵌套遗传算法的具体流程如图1。

步骤1参数设置。设置产品族配置的参数,包括产品族中产品变体的个数J,上层遗传算法的种群规模N和最大迭代次数GN,下层遗传算法的种群规模M和最大迭代次数GM。

步骤2上层种群初始化。基于上层产品配置设计的决策变量的界约束,分别随机生成具有N个个体的初始种群X和Y,并确定问题的编码策略,对上层决策变量进行编码。

步骤3判断上层遗传算法的约束是否被满足。判断上层产品族配置设计的种群个体是否满足上层约束条件。若不满足,则将产品族配置设计的种群个体的适应度值设置为0,并跳转到步骤7;否则将满足条件的种群个体传递给下层遗传算法,并进入步骤。这里将式(20)所表示的整个产品族的单位成本效用作为上层的适应度函数。

步骤4下层种群初始化。将上层满足条件的产品族配置设计的种群作为参数,根据下层再制造企业决策变量的界约束,随机生成M个个体的初始种群Z。

步骤5评价下层模型的子代。判断下层种群是否满足约束条件。对于不满足约束条件的种群个体,将其适应度值设置为0;对于满足约束条件的种群个体,以式(22)所表示再制造成本作为下层的适应度函数,并对种群个体的适应度值进行评价。

步骤7判断是否满足上层终止条件。判断上层遗传算法是否达到最大迭代次数GN。若达到,记录上层最优解的最优值(X*,Y*,Z*)及相应的最优值——单位成本效用F*;否则对上层中群个体进行选择、交叉、变异操作,产生新一代种群,返回步骤3。

3.2 编码

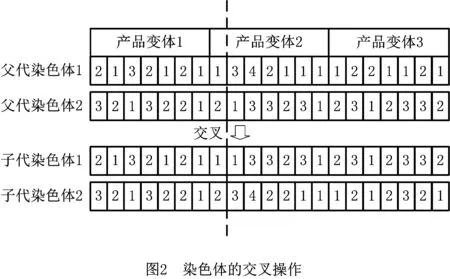

在遗传算法中,一般将决策变量编码成一条有限长度的染色体。本文设计了嵌套遗传算法,所以需要将双层规模上下层的决策变量分别表示为上层染色体与下层染色体。对于上层染色体表示品族配置设计变量,同时包含新产品和再制造产品结构设计,其长度为产品族所有产品变体模块数的总和,即2×J×K×L,每个基因代表一个产品变体中产品模块候选项的选择。下层染色体表示再制造产品变体对再制造企业的选择变量,其长度为J×R,每个基因代表每个再制造产品的再制造企业选择,具体编码如图2所示。

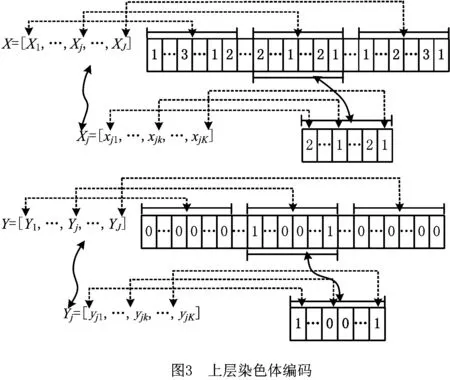

为了降低种群规模,提高算法效率,本文设计了一种新的编码方法,从而提高染色体对约束条件的满足程度。新编码方法将上层决策变量X和Y重新定义,在上层编码中令X表示产品变体中模块候选项的选择方案,这里采用实数编码,每个基因编码代表选择哪个模块候选项,如某个基因编号为2,说明该模块选择了第2个模块候选项;令Y表示产品变体中再制造模块的选择,采用的是0-1编码,每个基因表示模块是否被选为再制造模块。因此,上层染色体长度缩短至2×J×K。简化后的编码如图3。

3.3 操作

选择操作是利用选择算子在种群中选择出一定数量的、生命力强的个体,从而形成新的群体的过程[23]。本文采用遗传算子为轮盘赌选择。每个个体被选入下一代的概率等于其适应度值与整个种群中个体适应度值之和的比例。因此,染色体的适应度值越高,被选入下一代的概率就越大。

在遗产算法中交叉操作是产生两个新个体的主要方法。本文采用单点交叉,即在一对父代染色体中随机产生一个交叉点,并在该点之后交换两个父代染色体的基因,生成一对子代染色体,如图2所示。

本文在交叉之后,对于产生的子代染色体进行多点随机变异,即对于子代染色中的每个基因按照变异算子被选中进行变异,产生一条新的子代染色体。

4 案例分析

4.1 案例描述

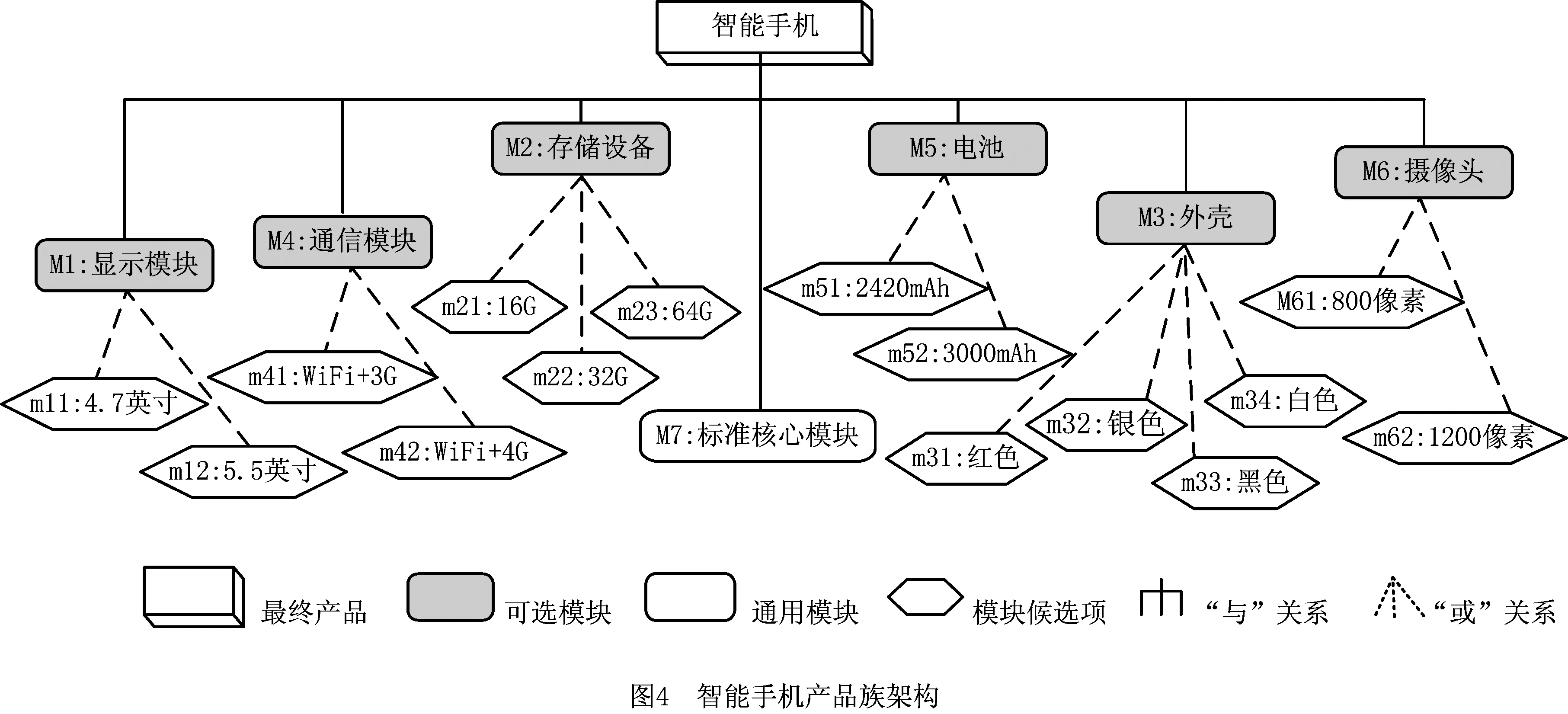

本文将上述所提出的模型应用到一个手机制造企业的智能手机产品族的设计与开发中。该企业已确定其智能手机产品族架构包含6个可选模块和1个基本模块。这7个模块分别为显示模块(M1)、存储模块(M2)、外壳(M3)、通信模块(M4),电池(M5)、摄像头(M6)及标准核心模块(M7,如逻辑板等)。每个模块的模块后选项个数分别为2,3,4,2,2,2和1。智能手机族的具体架构如图4所示。该企业计划在此架构基础上开发一个包含3个产品变体的产品族,并考虑将其中某个或者某两个产品变体设计为再制造产品。其中显示模块(M1)、存储模块(M2)、外壳(M3)这3个模块是可以再制造的。该案例应用上述的双层规划模型获得考虑再制造的手机产品族的最优配置方案及相应的再制造企业的选择。

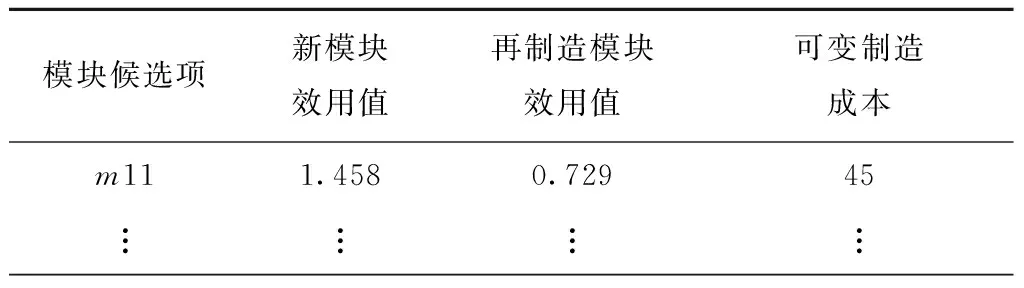

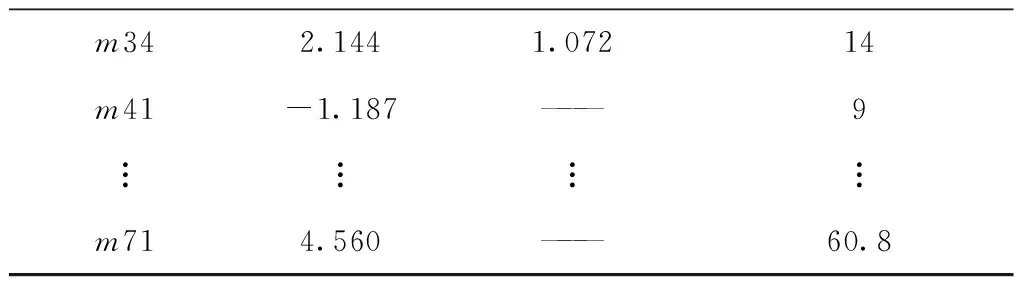

表2 模块候选项的成分效用值 $

续表2

表3 再制造企业的成本数据 $

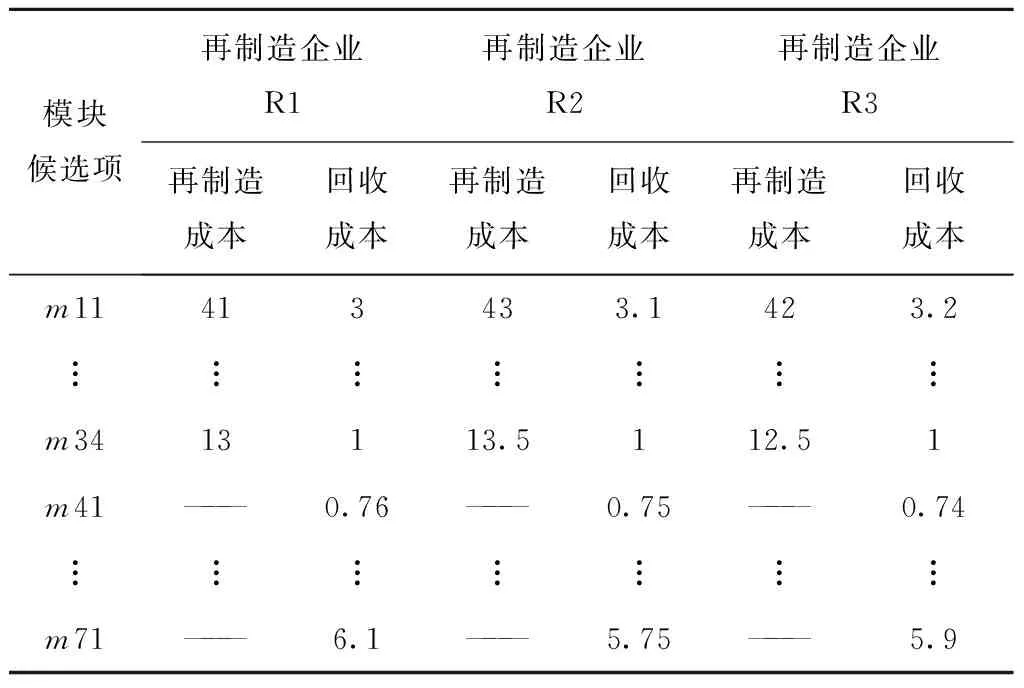

表4 考虑再制造的产品族配置主从关联优化结果

4.2 案例模型与求解

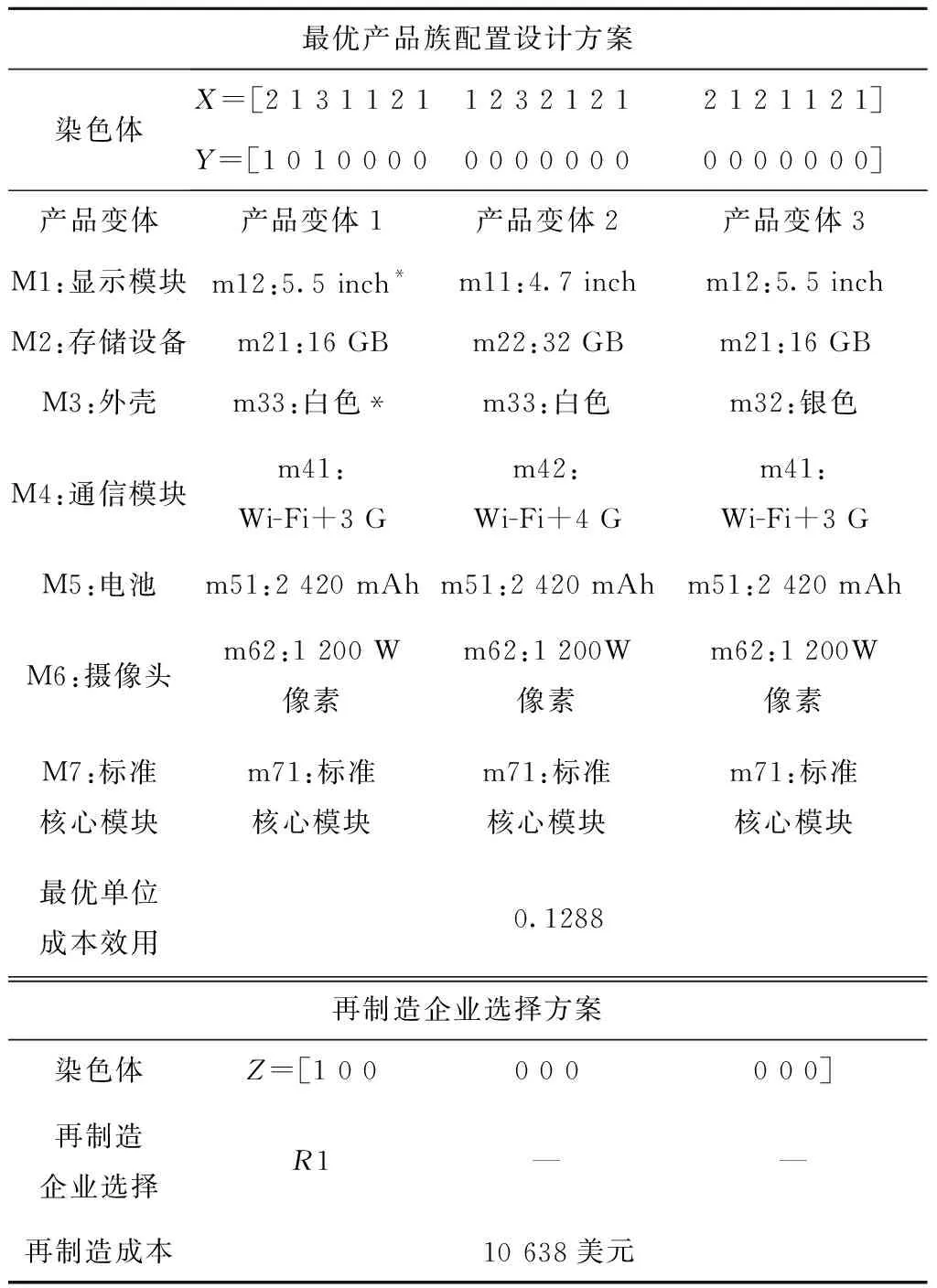

为了获得考虑再制造的手机产品族配置设计的最优解或近似最优解,本文设计了一个嵌套遗传算法及其相应的编码规则来求解上述双层规划模型。该嵌套遗传算法使用MATLAB 2013b来实现,并对该遗传算法的参数设定如下:上下层遗传算法的种群规模均为50,最大迭代次数均为200次,二进制的编码精度为0.001,交叉算子为0.80,变异算子为0.01。此外本文设定参数μ=0.75。图5描述了上层产品族配置设计与下层再制造策略选择的嵌套遗传算进化过程。由此可以看出,上层产品族配置设计的最优值随迭代次数增加逐渐增加,达到最大值后收敛成为一条水平直线;而下层的再制造成本函数值并不是逐渐减低的,其随着上层产品族配置设计函数值的增加而上下波动。在第52代时,上层函数值收敛,则下层函数值也随之收敛。这一过程反映了两个优化目标之间的权衡。最优的产品族配置决策和相应的再制造企业选择结果如表4所示。

4.3 结果分析

由计算结果可得,产品变体1为再制造产品,其中由星号标出的显示模块和外壳是再制造模块,这两个模块的再制造由再制造企业R1来完成。产品变体2和产品变体3为新产品,由制造企业来完成生产。

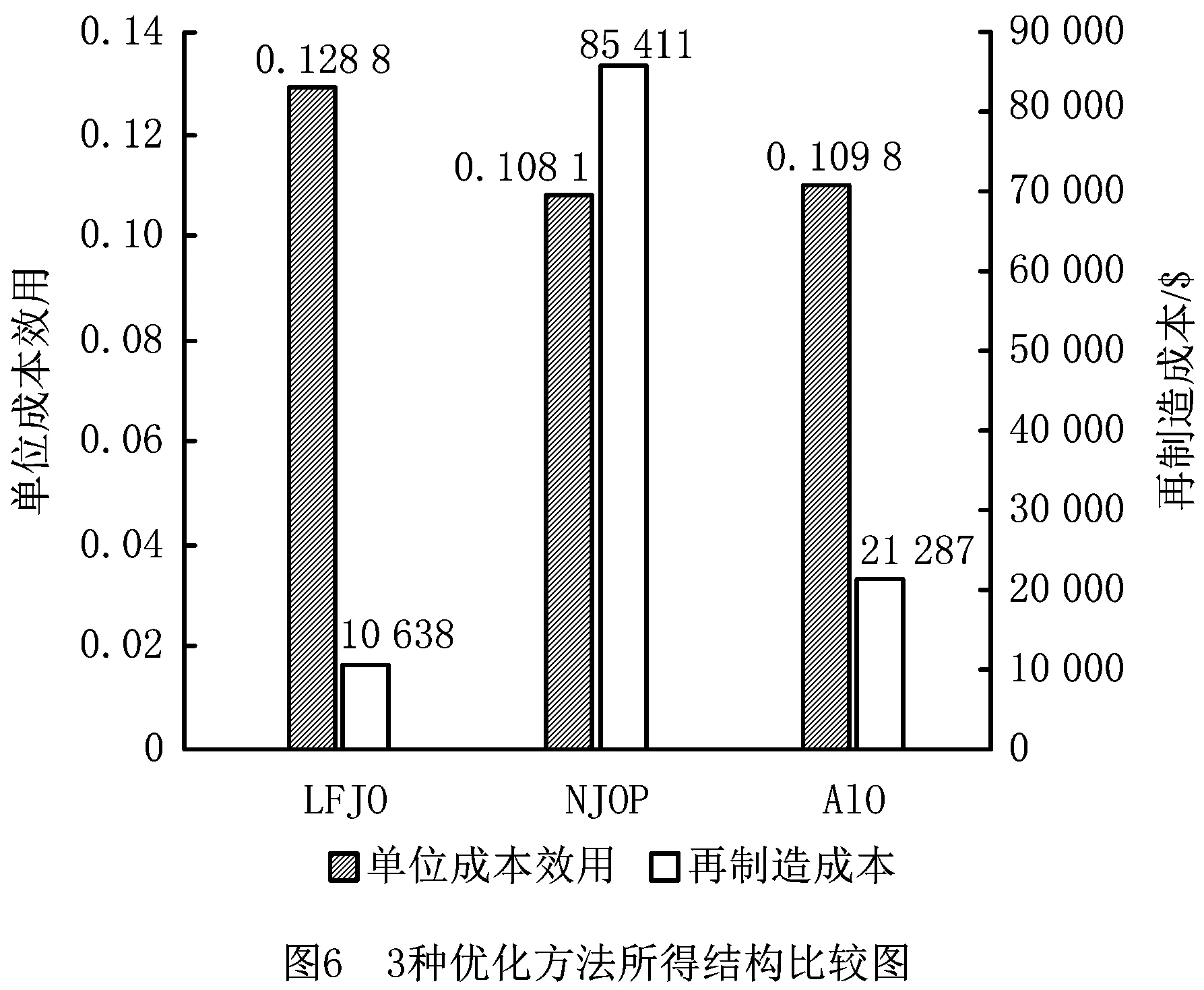

为了说明本文所提出的主从关联优化方法(Leader Follower Joint Optimization,LFJO)在解决考虑再制造的产品族配置设计问题上的优越性,将该方法得到的结果与解决这类问题常用的两阶段方法(Non-joint Cptimization,NJOP)和集成优化方法(All-in-One,AIO)所得的结果进行比较,如图6所示。两阶段法是将考虑再制造的产品族配置设计分为两个阶段,先对产品族进行配置优化,然后按照产品族配置结果来决策再制造模块的再制造企业选择。第一阶段,根据历史数据和二手市场等渠道的现有数据,估计产品族的再制造成本,并将该再制造成本带入式(1)中,在此基础上优化产品族配置。第二阶段,按照所得到的产品族配置结果选择再制造企业,并计算其再制造成本。目标函数依然为式(1),将下层的约束条件并入到上层约束条件中。与两阶段方法相比,主从关联优化方法得到的单位成本效用增加了19.15%,由0.108 1增加到了0.128 8;且再制造成本由85 411$降低到10 638$,降低了87.54%。这主要是由于两阶段方法在进行产品配置设计时,再制造成本是通过历史数据和二手市场数据进行估计的,没有考虑再制造决策对某些产品模块成本效益的影响,从而使产品族的配置设计不能根据再制造决策做出调整。集成优化方法则是不考虑产品族配置决策和再制造决策的主从先后顺序,将这两个问题合成一个问题进行分析,同时决策产品族配置和再制造。将目标函数重新设计为minC=Cm+Crm,即将上层制造企业的制造成本与下层再制造企业的再制造成本以相同的权重相加,把双层规划模型转变为单层数学规划模型,并保持所有约束条件不变。从而求得最优的产品族配置方案,然后计算该产品族配置方案的单位成本效用。与集成优化方法相比,利用主从关联优化方法得到的单位成本效用增加了13.30%,而再制造成本降低了50.03%。主要是由于主从关联优化方法使得制造企业在进行产品族优化配置过程中处于主导地位,具备主从博弈决策的先动优势,可以获得更优的单位成本效用,即以较低的成本配置获得更高的客户满意度的产品族。而集成优化方法中,制造企业和再制造企业的地位是平等的,因此,制造企业失去了决策的先动优势,则所获得单位成本效用低于主从关联优化方法。由图6可以看出,无论是本文所提出的主从关联优化方法还是集成优化方法,在优化结果上都要优于两阶段方法。这是由于以上两种方法考虑了再制造决策对产品族配置的关联影响。通过上述比较,可以看出在解决这种协同优化问题时,本文所提出的主从关联优化方法无论从降低成本还是从提高单位成本效用方面都具有优势。

5 结束语

本文针对考虑再制造的产品族配置主从关联优化问题,建立了以产品族配置为主,再制造决策为从的双层规划模型,针对该模型开发了嵌套遗传算法及其编码策略,从而得到考虑再制造产品族配置的最优方案。通过一个手机产品族案例验证了所建立的主从双层规划模型及相应嵌套遗传算法的合理性及有效性,并将这种主从关联优化方法所得的结果与两阶段方法和集成优化方法的结果进行比较,得出主从关联优化方法能够更好地解决这种考虑再制造的产品族配置问题。

本文针对再制造决策的研究存在一定局限性。首先,再制造企业的选择只考虑了再制造成本因素,并没有运输成本、库存成本、再制造的授权成本等其他成本因素,也没考虑再制造企业的供货风险、交货周期,再制造模块的质量等因素。在以后的研究中可以增加这些因素方面的相关研究。再有,在计算成本时,没有考虑时间因素对成本核算的影响,因此在今后的研究中可以采用年值分析法来进行成本核算。此外,在产品族配置设计中,顾客效用存在不确定性,本文采用联合分析进行估算,因此在以后的研究中可以开发模糊层规划模型,将一些不确定性因素考虑其中。