新型分层复合型金刚石钻头的研制

邹 锋, 蒋文峰, 锁银飞

(湖南飞碟新材料有限责任公司,湖南 长沙 410007)

1 问题的提出

与硬质合金钻头钻进相比,金刚石钻头钻进具有钻进效率高、成孔质量好、钻探成本低、易操作、事故少等优点。因此金刚石钻头得到迅速发展,特别是近几年来,随着我国经济的高速发展,金刚石钻头被广泛用于地质矿藏勘探、水电工程、抽芯验桩等领域中。同时对它的性能,特别是钻进速度提出了更高的要求。

常规平底孕镶金刚石钻头在钻进中,随着工作层的磨损,唇面会形成圆弧形状,增大了径向挤压力,引起钻进功率增加,因而钻进速度大大降低,使用寿命也降低。特别是在钻进坚硬致密的岩层时,由于岩石中石英含量高,岩矿物中石英颗粒细而致密,或者硅化程度高,钻头切入阻力大,每颗金刚石很难实现有效切入,不能对岩石产生微体积方式破碎,一般都以磨削的方式或疲劳方式破碎岩石,因此,产生的岩粉量很少,岩粉粒度极细,不能对钻头胎体产生有效的磨损,金刚石必然难以出刃,造成钻进效率低。

解决这类金刚石钻头钻进速度低的一般方法有以下几种。

(1)钻头胎体的性能上,可以采用低硬度、低耐磨性胎体材料,如孙毓超、宋月清等提出在铜基胎体材料中添加非金属添加剂(如石墨和玻璃粉等),可以有效降低胎体材料的耐磨性能,提高金刚石的出刃高度,增加工具的自锐能力,提高时效,但这种方法追求的是钻进速度,而降低了钻头的使用寿命。

采用较好品级的金刚石,让它能足够承受钻进中的复杂载荷,同时调整金刚石浓度和粒度,能够在钻压有限的条件下,保证每颗金刚石能够传递足够的压力有效切入岩层,产生微体积方式破碎岩石,提高破碎效率,但此方法不仅会增大成本,而且对钻进速度的提高有限。

(2)钻头的结构设计上,改变钻头唇面形状,产生较大的钻进比压,产生较多的自由面,有效提高钻进效率,具有代表性的底唇采用“同心圆齿”结构,但该钻头的特殊设计在钻进初期确实能较好地提高钻进速度,但当“同心圆齿”底唇消耗完后,速度即等同于普通钻头。

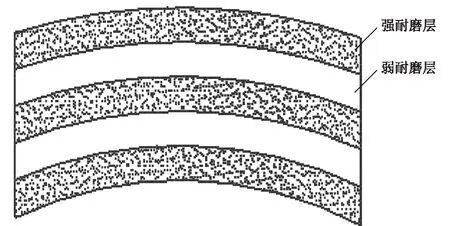

很多科技人员在调整钻头胎体参数的同时,也在钻头唇面的几何形状上想了很多方法,如圆弧形、阶梯形、锥形、交错型、同心圆齿型等,中国地质大学杨凯华等也提出将金刚石锯片上的“三明治”型结构用于钻头上的想法(参见图1),并为此做了很多试验。但由于钻头结构的特殊性,目前这种结构的钻头在生产设计上还存在很多不足:先冷压后热压,工艺复杂,设计要求高;冷压是径向压制,再热压是轴向压制,易造成复合层变形;由于钻头结构(弧形、扇形等)的特殊性,很难达到设计要求;只能平行分层,不能形成V字形结构。

图1 传统“三明治”型结构压制示意图

2 设计与工作原理

本设计在传统“三明治”型结构钻头的基础上,基于“同心圆齿”钻头在钻进时的显著时效,将钻头设计成分层复合型结构的钻齿,沿钻头径向设计成耐磨性强弱相间的钻齿,使钻头钻进唇面与岩石磨削时,形成“凹凸”状的同心圆齿结构,并且由于钻齿耐磨性相间结构贯穿于整个工作层,因而在钻进过程中唇面将始终保持“凹凸”状的同心圆齿结构,直到钻头消耗完为止。同时采用特殊的底摸设计,采用现有的热压烧结工艺,就能达到设计要求。

3 实验方法

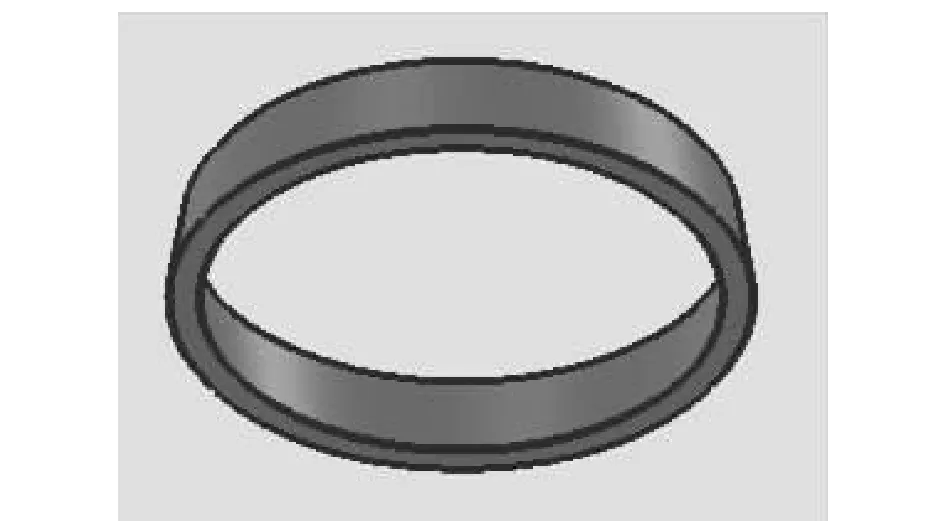

(1)根据使用要求,调配出弱耐磨层的金刚石品级、粒度、浓度和金属粉料的组成,弱耐磨性根据钻进岩层的需要,有时甚至不添加金刚石,采用热压方法烧出成品,可以烧结出不同形状,一般是V形,对于坚硬致密岩层,还可使用通过机工加工出的钢环、铜环、石墨环等(参见图2)。

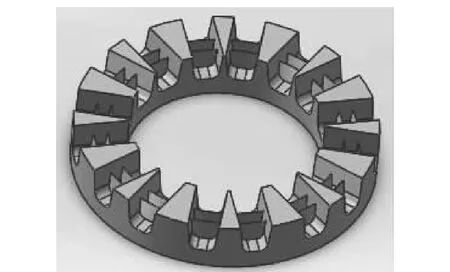

(2)将弱耐磨层条装入特殊石墨底模中,再整体装入石墨模具中(参见图3)。

(3)按使用要求,调配出强耐磨层的金刚石品级、粒度、浓度及金属粉料的组成,装入带有特殊底模的石墨模具中,再组装非工作层,之后装入钢体(参见图4),在常规的中频感应炉中进行热压烧结。

图2 环形结构示意图

图3 石墨底模组装图

图4 烧结体组装图

4 生产试验

在湖南平江仁里铌钽矿工地和湖北宜昌三岔溪工地对分层复合型结构钻头(图5)和普通平底型结构金刚石钻头(图6)进行了对比试验。

(1)湖南平江仁里铌钽矿工地使用HGY-300型钻机,钻进岩层为9~10级细颗粒花岗岩,钻头规格为Ø75mm/49mm绳索取心钻头,胎体硬度为HRC25,金刚石浓度90%,金刚石粒度40/50。试验结果如表1所示。

(2)在湖北宜昌三岔溪工地,采用XY-4型钻机,钻进岩层为7~8级的花岗闪长岩,钻头规格为Ø75/49mm绳索取心钻头,胎体硬度为HRC30,金刚石浓度90%,金刚石粒度40/50。试验结果如表2所示。

图5 分层复合型结构钻头

图6 普通平底型结构钻头

钻头类型钻进速度/(m·h-1)钻头寿命/m钻进位置/m试用数量/只分层复合型1.5~1.840~50110~3405普通平底型0.5~0.820~3080~2306

表2 湖北宜昌工地分层复合型钻头与普通钻头使用情况

5 结果与讨论

(1)钻进速度明显提高,并且这种速度能一直保持到钻头消耗完。

(2)从返水情况可以看出,分层复合型钻头排出岩屑的颗粒比普通型钻头排出岩屑要粗得多。

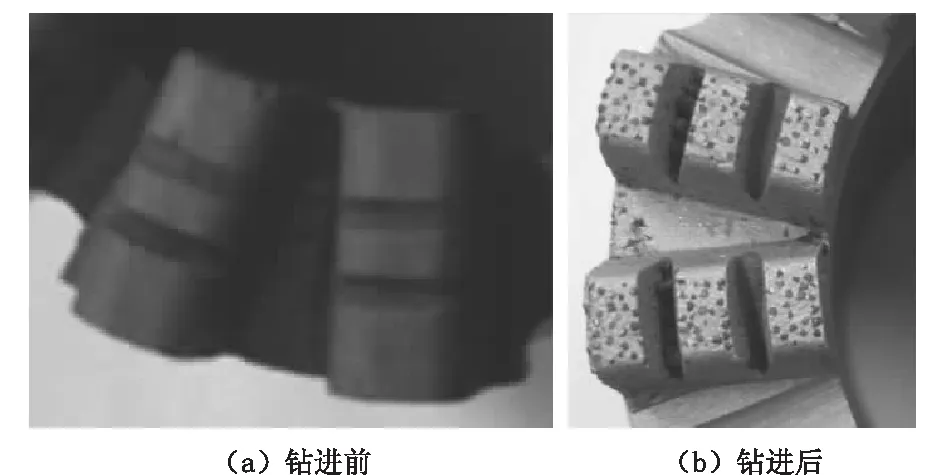

(3)提钻后,取出钻头可以看到钻头唇面有很明显的带V形的间槽(见图7)。

图7 钻头钻进前后唇面的对比

(4)分层复合型钻头的胎体中复合了弱耐磨性的金刚石层或不含金刚石的纯胎体层(也可用纯铁,纯铜等),有规律地分布在工作层中,钻头性能有了明显的改变,对岩石的适应性大大提高了,具有一定的广谱性能。

(5)钻头在工作时,由于各部分耐磨性不一致而导致磨损不一致,易磨层超前磨损产生V形槽,因此钻进唇面形成“同心圆”齿形,相应地在被钻进的岩层表面形成沟槽,在孔底出现环形岩脊,在岩脊内形成在大量的微裂纹,岩脊部分即形成“体积破碎”,并且这种复合层结构始终贯穿于整个钻头的工作层,因此这种破碎方式产生在整个钻进过程中。由于岩脊部分是“体积破碎”的方式,破碎的岩粉颗粒较粗,对钻头胎体有较强的磨损作用,有利于金刚石出刃,从而大大提高了钻进速度,一定程度上延长了钻头的使用寿命。

(6)分层复合型结构钻头钻进时,在唇面形成多条沟槽,能更好地冷却钻头和排屑。使金刚石钻头不会因为工作温度过高而导致金刚石石墨化,也不会造成金刚石与胎体因热应力而导致金刚石过多脱落,从而提高了钻头的速度与寿命。

(7)分层复合型结构钻头钻进时,在岩体上留下一条条岩脊,与钻头唇面上的锯齿形成“吻合”,钻头与孔底的啮合力有较大提高,具有预防孔斜的作用。

6 结论

(1)用常规中频感应炉热压烧结的方式制作分层复合型结构钻头,工艺简单,产品质量稳定,适合大批量生产。

(2)分层复合型结构钻头对岩层适应性大大提高,具有一定的广谱性。

(3)分层复合型结构钻头钻进速度大大高于普通型钻头,寿命也有了一定的提高。

(4)分层复合型结构钻头具有很好的防斜效果,大大提高了成孔质量。