橡胶混凝土抗冲磨性能试验研究

,,,

(1.河南省水利科学研究院 河南省水利工程安全技术重点实验室,郑州 450003;2.郑州大学 水利与环境学院,郑州 450003)

1 研究背景

含沙水流对泄水建筑物过流面混凝土的冲磨破坏是一种常见病害,如何有效防治一直是工程技术人员关注的重点问题。目前,为提高混凝土的抗冲磨性能常采用以下方法:提高混凝土组成材料本身的性能,如选择耐磨性能良好的骨料配制的铁砂混凝土和铸石混凝土;在混凝土中掺加一些活性掺合料及外加剂来改善混凝土的内部结构,如掺合硅粉[1-2]和HF粉煤灰[3];在混凝土中掺入纤维材料,抑制混凝土中裂缝的扩展,如掺钢纤维[4]和聚丙烯纤维[5];通过化学途径将高分子材料掺入混凝土中或者在混凝土表面涂上一层耐磨性能好的化学涂层,如环氧树脂砂浆[6]和聚脲弹性体[7];改进混凝土的施工工艺,使混凝土表面比较密实平整,如采用真空施工工艺和滑块模板施工工艺。即使如此,混凝土的冲磨破坏问题仍没有得到完全解决。特别是近年来随着水电事业的发展,我国正在兴建一批大型高水头大坝,泄水流速高达50 m/s以上,这对抗冲磨混凝土又提出了更高的要求。

橡胶混凝土是将橡胶颗粒作为组成材料,按照一定的原则掺入混凝土而制成的一种新型混凝土材料,最早由美国俄勒冈州立大学Eldin教授于1993年开始研究。与普通混凝土相比,橡胶混凝土具有韧性高、抗裂性和耐久性好的优点[8-11],目前已在道桥领域作为罩面抗磨材料进行了研究和应用,取得了理想的效果。初步的研究表明,橡胶颗粒在混凝土中作为细小的料群起着类似“弹性中心”的作用,能够吸收和减小体系中的应力,约束微观裂纹发展,使得橡胶混凝土具有较高的抗冲磨性能[12-13]。但橡胶混凝土在高速水流的作用下,是否仍具有较好的抗冲磨性能,需要进行深入研究。基于此,本文对橡胶混凝土的抗水冲磨性能开展研究,为应对水工混凝土的冲磨破坏问题提供一种新材料和新方法。

2 试验方法

2.1 试验原材料

水泥选用河南孟电集团水泥有限公司生产的复合硅酸盐水泥P.C42.5;细骨料选用河砂,细度模数为2.65,表观密度为2 500 kg/m3;粗骨料选用碎石,粒径为5~20 mm,表观密度为2 732 kg/m3;橡胶颗粒采用60目(约0.25 mm)、1~3 mm和3~6 mm 3种粒径,表观密度为1 119 kg/m3;拌合用水为井水。

2.2 混凝土配合比

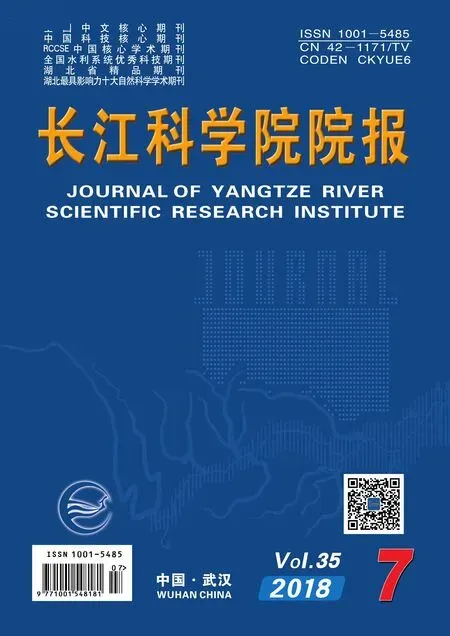

基准混凝土的强度等级分为C40和C50,在此基础上保持水泥、水、石子的用量不变,橡胶颗粒按等体积取代部分砂,配制成橡胶混凝土,橡胶颗粒掺量有5%,10%,15%,20%,25%,30%(砂总体积的百分比),具体配合比见表1和表2。

表1 C40基准混凝土和橡胶混凝土配合比

注:C40-JZ表示C40基准混凝土;C40-RC表示以C40为基准的橡胶混凝土

表2 C50基准混凝土和橡胶混凝土配合比

注:C50-JZ表示C50基准混凝土;C50-RC表示以C50为基准的橡胶混凝土

2.3 试验标准和试验方法

试件制作、养护和性能试验依据《水工混凝土试验规程》(DL/T 5150—2001)中的方法。每组6个150 mm×150 mm×150 mm的立方体试件和3个直径300 mm、高100 mm的圆盘试件,分别用于测定混凝土的抗压强度、劈拉强度和抗冲磨强度。

抗冲磨试验采用水下钢球法,试验仪器的叶轮转速为1 200 r/min,相对应的混凝土表面的水流速度约为1.8 m/s。试验前,试件在水中浸泡48 h。试验时取出试件擦干表面水分称量,然后将试件放入仪器中,在钢筒内放入70个大小不等的研磨钢球于试件表面,并加水至水面高出试件表面165 mm。由叶轮带动水流,水流带动钢球冲磨试件表面72 h,最后取出试件,清洗干净,擦去表面水分,称量,计算试件的抗冲磨强度及磨损率。

抗冲磨强度按式(1)计算,即

(1)

式中:fa为抗冲磨强度,即单位面积上被磨损单位质量所需的时间(h/(kg/m2));T为试验累计时间(h);A为试件受冲磨面积(m2);ΔM为经T时段冲磨后试件损失的累计质量(kg)。

磨损率按式(2)计算,即

(2)

式中:L为磨损率(%);M0为试验前试件质量(kg);MT为试验后试件质量(kg)。

3 橡胶颗粒对抗冲磨强度的影响

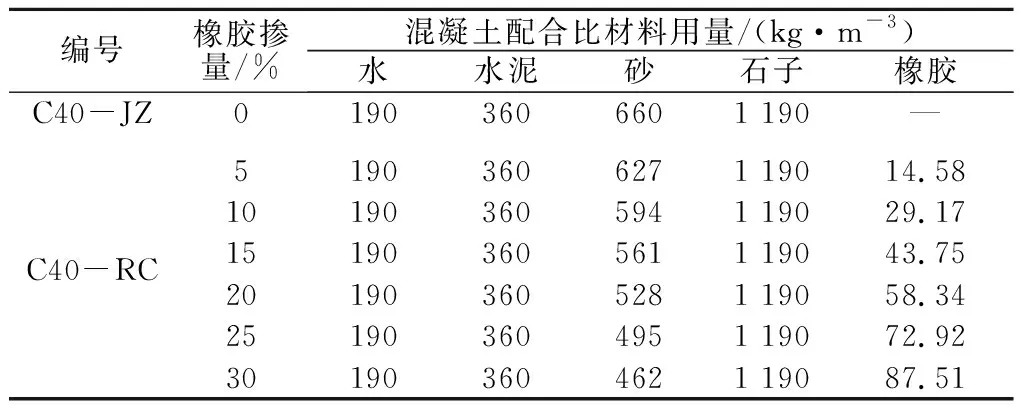

C40基准混凝土(橡胶颗粒掺量为0,下同)28 d抗压强度达到45 MPa,劈拉强度达到4.4 MPa(见图1)。橡胶颗粒掺入混凝土后,抗压强度和劈拉强度随着掺量的增加近似直线下降,当橡胶掺量为30%时,抗压强度和劈拉强度分别只有24 MPa和2.7 MPa;橡胶颗粒粒径越小,混凝土的抗压强度和劈拉强度也越小。

图1 各橡胶颗粒粒径的橡胶混凝土抗压强度及 劈拉强度随橡胶掺量变化

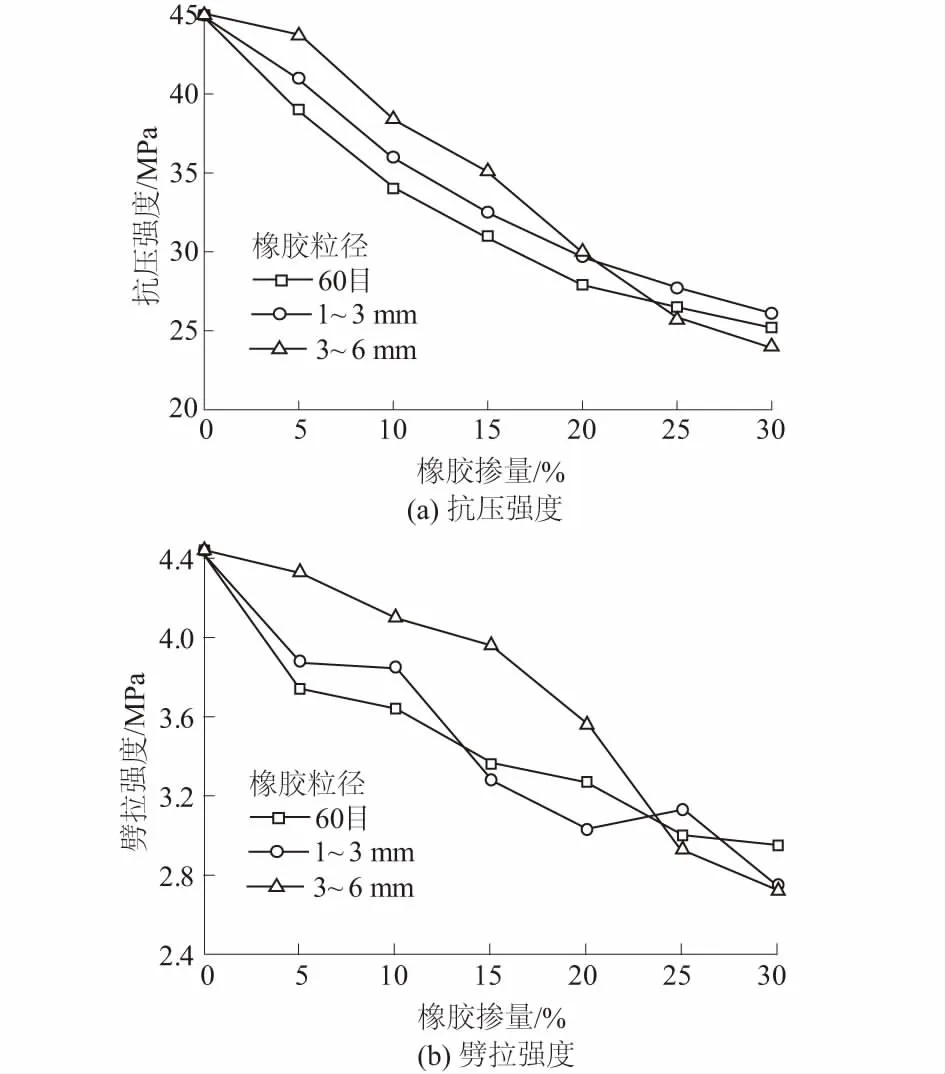

图2 橡胶混凝土抗冲磨强度随橡胶掺量的变化

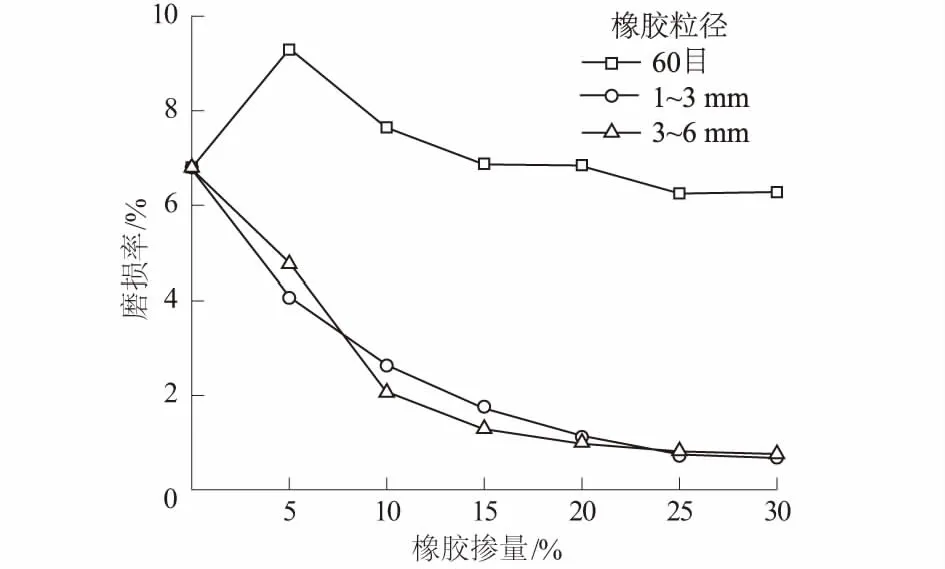

与抗压强度相反,橡胶混凝土的抗冲磨强度随橡胶掺量的增加而提高(见图2):基准混凝土的抗冲磨强度只有4.26 h/(kg/m2),除了掺加60目橡胶颗粒的混凝土抗冲磨强度没有明显变化外,掺加1~3 mm和3~6 mm橡胶颗粒的混凝土,抗冲磨强度随着橡胶颗粒掺量的增加而大幅提高,橡胶颗粒掺量30%时,抗冲磨强度分别达到了45.02 h/(kg/m2)和39.28 h/(kg/m2),分别是基准混凝土的10.57倍和9.22倍。值得注意的是,橡胶颗粒掺量为25%~30%时,混凝土的抗冲磨强度趋于稳定,说明橡胶颗粒对混凝土抗冲磨强度的提高存在最大掺量。

可见,橡胶混凝土的抗冲磨强度与抗压强度之间并不存在正相关关系,因此橡胶混凝土的抗冲磨机理和普通混凝土以及其他抗冲磨混凝土材料的抗冲磨机理应有所不同。

就普通混凝土而言(见图3),由于水泥石的强度比骨料低,在混凝土冲磨过程中会首先被冲磨掉,进而骨料逐渐凸出,然后,凸出的骨料因其所受到的冲磨力大于周边凹处的水泥石而被逐渐磨平,如此反复。

图3 基准(普通)混凝土冲磨后状态

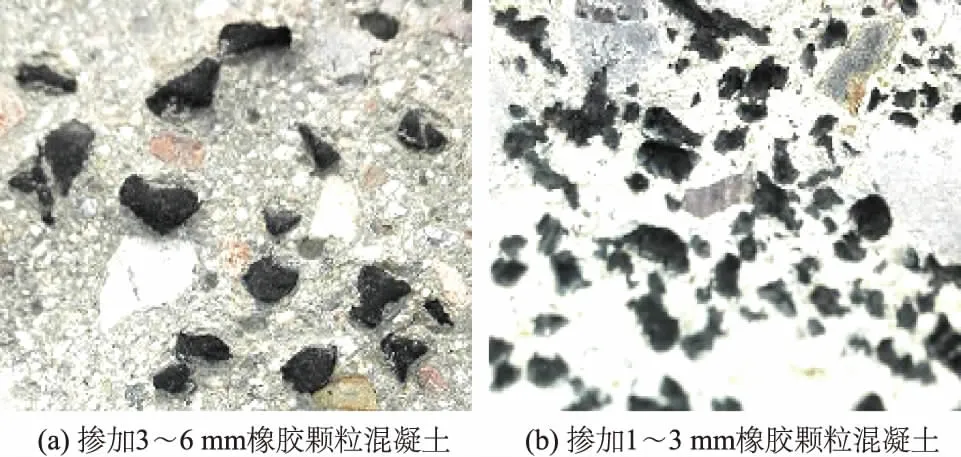

对橡胶混凝土来说,混凝土表面的水泥石被冲磨掉以后,裸露出来的不仅有混凝土的骨料,还有橡胶颗粒(见图4)。由于橡胶颗粒的韧性要比砂子和石子大很多,对冲磨能量有很强的吸收作用,在一定程度上延缓了水泥石的破坏。随着冲磨程度的发展,橡胶颗粒周围的水泥石被冲磨掉后,橡胶颗粒脱落,水泥石会被再冲掉一层,新的橡胶颗粒又会裸露出来,对水泥石再次形成保护作用。这样往复循环,橡胶混凝土的抗冲磨性能显著提高,而且表面比较平整(见图5)。也正是因为这个原因,在相同时间内,橡胶混凝土被冲磨掉的质量比基准混凝土小,磨损率小,且随着橡胶掺量的增加而降低,在30%掺量时趋于稳定(见图6)。

图4 不同粒径橡胶混凝土冲磨后表面形态

图5 掺加15%、1~3 mm橡胶颗粒的混凝土 冲磨后表面形态

图6 橡胶混凝土磨损率随橡胶掺量的变化

橡胶颗粒的掺量越大,被冲磨的混凝土表层橡胶颗粒也越多,对冲磨能量的吸收作用就越强;但同时,橡胶颗粒的掺量越大,橡胶混凝土的强度也越低,水泥石对橡胶颗粒的黏结固结作用就越小,橡胶颗粒会很容易被冲磨掉而降低其对水泥石的保护作用。因此,橡胶颗粒对混凝土抗冲磨强度的提高存在最大掺量。

当掺加的橡胶颗粒较小时,橡胶混凝土强度也较小,使得水泥石对橡胶颗粒的黏结固结作用小,橡胶颗粒很容易被冲磨掉而失去其对水泥石的保护作用。因此,掺加60目橡胶颗粒的混凝土抗冲磨强度没有明显提高(见图7)。

图7 掺加15%、60目橡胶颗粒的混凝土冲磨后 表面形态

4 改性方法对抗冲磨强度的影响

橡胶颗粒改性处理方式采用水洗、NaOH溶液处理、KH570处理、NaOH溶液和KH570复合处理这4个步骤,具体处理方式如下。

(1)水洗:将橡胶颗粒用清水冲洗干净(一般冲洗5遍),晾干后备用。

(2)NaOH溶液处理:将橡胶颗粒浸泡在质量分数为20%的NaOH溶液里,充分搅拌后静置24 h,然后用清水将橡胶颗粒清洗干净,冲洗到橡胶表面基本上没有NaOH残留(一般冲洗至pH=7),晾干后备用。

(3)KH570处理:先将橡胶颗粒按步骤(1)水洗,晾干,然后取橡胶质量分数为1%的KH570溶剂,用适量的无水乙醇稀释后,拌合橡胶颗粒,使橡胶颗粒充分浸湿,晾干后备用。

(4)NaOH溶液和KH570复合处理:按上述步骤(2),先用NaOH溶液处理,晾干后,再按照上述步骤(3)用KH570处理,晾干后备用。

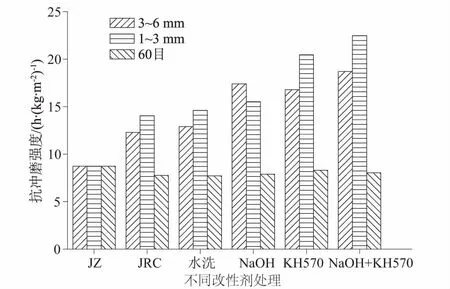

橡胶颗粒经过改性处理之后,改性橡胶混凝土的抗压强度和劈拉强度与普通橡胶混凝土(JRC,下同)相比有不同程度的提高(见图8),其中KH570改性处理的和NaOH溶液与KH570复合改性处理的结果相对较好。对于掺加3~6 mm橡胶颗粒的橡胶混凝土来说,抗压强度分别提高了8.4%和7.4%,劈拉强度分别提高了6.7%和5.5%;对于掺加1~3 mm橡胶颗粒的橡胶混凝土来说,抗压强度分别提高了3.8%和6.0%,劈拉强度分别提高了0.8%和5.0%;对于掺加60目橡胶颗粒的橡胶混凝土来说,抗压强度分别提高了0.8%和0.8%,劈拉强度分别提高了1.6%和1.0%。大橡胶颗粒的改性效果要优于小橡胶颗粒。

图8 不同改性处理后橡胶混凝土的抗压强度和 劈拉强度

水洗橡胶颗粒可以把表面的碳黑以及其他的附着物清洗掉,从而达到提高橡胶颗粒与水泥石的粘结强度,但提高能力有限;NaOH溶液处理能够溶解橡胶颗粒表面的硬脂酸锌,从而改善橡胶颗粒与水泥基体的黏结性能[14];KH570是一种具有亲无机物和亲有机物2种基团的硅烷偶联剂,能够增强橡胶颗粒与水泥砂的界面粘结强度[15];NaOH溶液和KH570复合改性结合了NaOH溶液处理和KH570处理的优点,改善了橡胶颗粒与水泥石的黏结性能。

图9 抗冲磨强度随不同改性剂处理的变化

水洗、NaOH溶液、KH570、NaOH溶液与KH570复合处理橡胶颗粒后,与未改性处理相比,橡胶混凝土的抗冲磨强度均有不同程度的提高(见图9)。掺加3~6 mm橡胶颗粒的混凝土分别提高了5%,41%,36%,52%;掺加1~3 mm橡胶颗粒的混凝土分别提高了4%,11%,45%,60%;掺加60目橡胶颗粒的混凝土抗冲磨强度略有提高,效果不明显。同种改性剂对大橡胶颗粒的改性效果最好,小橡胶颗粒的次之。从提高幅度来看,改性处理对抗冲磨强度的提高要远高于对抗压强度的提高。

橡胶颗粒经过改性处理之后,能改善橡胶颗粒与水泥石的黏结性能,使橡胶颗粒不易被高速水流冲磨掉,这样就会对水泥石和骨料形成更长时间的保护作用,使得橡胶混凝土抗冲磨性能提高。

表3 C40橡胶混凝土(掺加3~6 mm橡胶颗粒)与C50基准混凝土性能与价格对比

5 抗冲磨橡胶混凝土的优选

由于60目的橡胶颗粒无论是改性处理还是不改性处理,以及掺量多少,均不能明显提高混凝土抗冲磨性能,故在优选时舍去60目橡胶颗粒,只对掺加1~3 mm和3~6 mm橡胶颗粒的橡胶混凝土进行优选。

优选出来的抗冲磨橡胶混凝土至少应该具有3个特点:①拌合物具有良好的工作性能;②较高的抗冲磨性能;③经济合理。

5.1 从拌合物工作性能方面比较

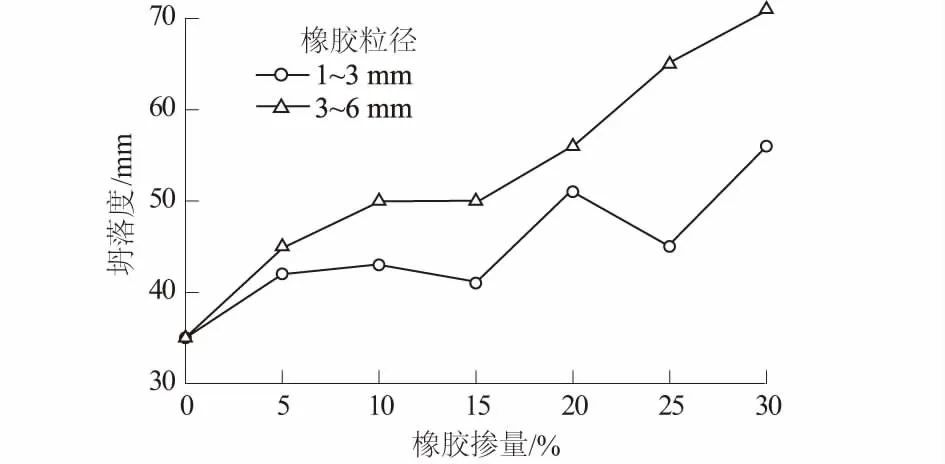

掺加1~3 mm和3~6 mm橡胶颗粒的混凝土随掺量的增加,坍落度也逐渐增加(见图10),但混凝土的黏聚性和保水性随着掺量的增加而降低,故为了保证混凝土拌合物的和易性,橡胶的掺量不能过大。

图10 混凝土坍落度与橡胶颗粒掺量的关系

5.2 抗冲磨性能方面

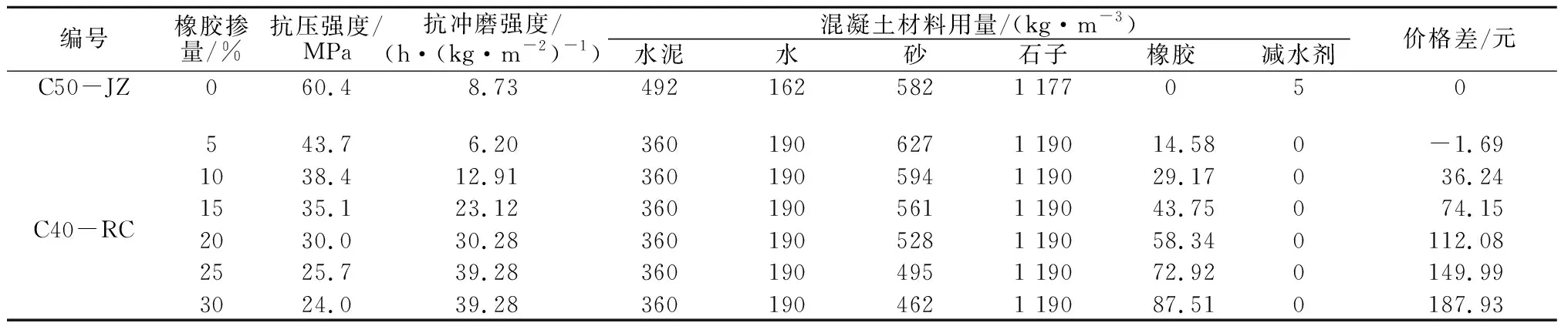

掺加3~6 mm橡胶颗粒的橡胶混凝土抗压强度较低,但抗冲磨强度要比C50基准混凝土大(见表3):掺量10%时,抗冲磨强度是C50基准混凝土的1.48倍;橡胶掺量增大,抗冲磨强度增大,掺量30%时,抗冲磨强度是C50基准混凝土的4.5倍。因此,采用橡胶混凝土作为抗冲磨混凝土材料具有低强度、高抗冲磨强度的特性。

5.3 经济合理

如表3所示C50基准混凝土材料和C40橡胶混凝土材料单位用量中,水泥(按0.3元/kg计)和橡胶颗粒(按2.6元/kg计)的价格较高,其他材料价格远小于水泥和橡胶颗粒,在计算不同配合比价格差时只计算水泥和橡胶颗粒的价格差,忽略其他材料的价格差。

C40橡胶混凝土的橡胶颗粒掺量为10%时,1 m3混凝土的价格比C50基准混凝土增加36.24元,但抗冲磨强度提高了47.9%,随着橡胶掺量的增加,价格也在增加,抗冲磨强度提高的幅度也越大,平均每提高1倍,1 m3混凝土的价格增加52元。C40橡胶混凝土虽然单位价格比C50基准混凝土高,但抗冲磨强度的提高延长了混凝土结构的使用寿命,节省了后期维修加固费用,综合考虑C40橡胶混凝土要比C50基准混凝土具有更高的性价比。

综上认为,抗冲磨橡胶混凝土最优的橡胶颗粒掺量应在10%~15%之间,此时拌合物和易性好,抗冲磨性能高,综合成本低。

6 抗冲磨橡胶混凝土原型试验

6.1 橡胶混凝土种类

为了在实际工程中验证橡胶混凝土的抗冲磨性能,在河南一大(2)型水库泄洪洞出口进行了原型试验。泄洪洞最大泄流量1 956.77 m3/s,在设计(校核)水位下,洞内水流流速均>30 m/s,最高水流流速达到36.5 m/s。

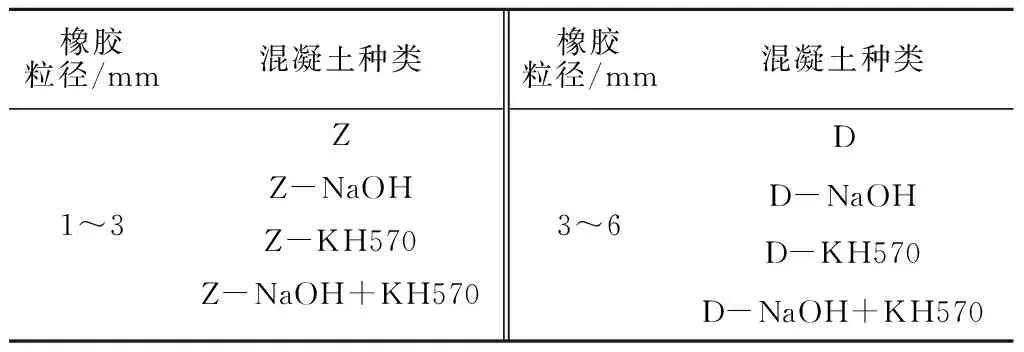

应工程管理单位要求,原型试验所用混凝土为本文的C50改性橡胶混凝土,掺加1~3 mm和3~6 mm橡胶颗粒,掺量为10%,4种改性方法,共8种改性橡胶混凝土,具体见表4所示。

表4 原型试验橡胶混凝土种类

注:“Z”表示掺加1~3 mm橡胶颗粒;“D”表示掺加3~6 mm橡胶颗粒;“NaOH”、“KH570”和“NaOH+KH570”分别表示NaOH溶液处理、KH570处理、NaOH溶液和KH570复合处理

6.2 试验段结构

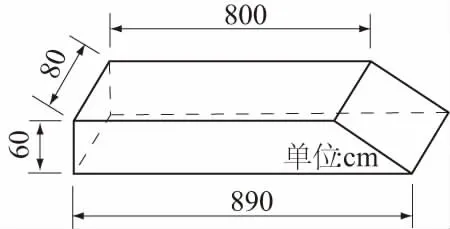

图11 浇筑的混凝土 形状尺寸

在泄洪洞出口处顺水流方向长8 m、横水流方向宽6.4 m区域内,做8种抗冲磨橡胶混凝土试验,编号为:①D;②Z;③D-NaOH;④ Z-NaOH;⑤D-KH570;⑥Z-KH570;⑦D-NaOH+KH570;⑧Z-NaOH+KH570。每种橡胶混凝土试件高为60 cm、宽80 cm、长8 m的长条形状(见图11),并在末端按1∶1.5设置一个斜坡。

6.3 试验结果

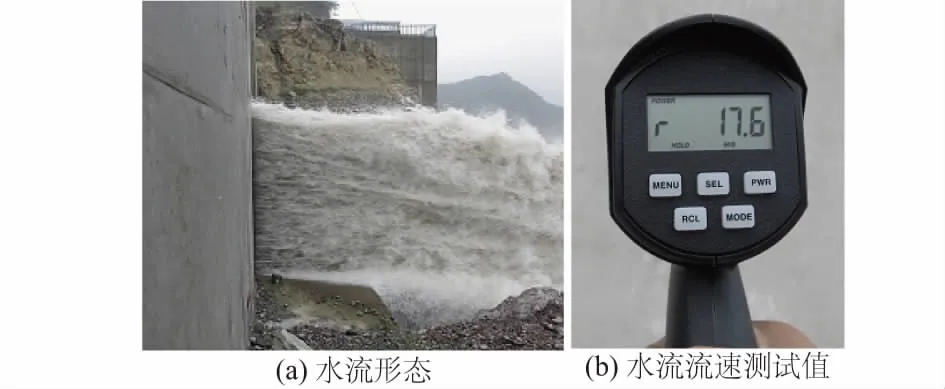

试验安排泄洪洞开闸放水(见图12(a)),持续1.5 h,采用电波流速仪测试泄洪洞出口处的流速达到了17.6 m/s(见图12(b))。泄洪之后,泄洪洞内普通抗冲磨混凝土局部表层有剥离,而泄洪洞口抗冲磨橡胶混凝土均没有发生冲磨破坏迹象(见图13)。本次试验由于水流速度较小,冲磨时间较短,还不能充分反映所配制橡胶混凝土的抗冲磨性能,因此还需要接受更为严格的考验,为抗冲磨橡胶混凝土的推广应用提供依据。

图12 水流形态及水流流速测试值

图13 水流冲磨之后橡胶混凝土表面

7 结 论

(1)橡胶混凝土抗压强度随着橡胶掺量的增加而降低,而抗冲磨强度却随着橡胶掺量的增加而大幅提高,但存在一个最大掺量。

(2)掺加橡胶颗粒较大的混凝土比掺加橡胶颗粒较小的混凝土抗冲磨强度高,60目(约0.25 mm)橡胶颗粒对混凝土抗冲磨强度几乎没有提高作用。

(3)橡胶混凝土具有强度低、抗冲磨性能高的特点,施工性能好,性价比较高,而且节省了水泥用量,利用了废旧轮胎橡胶,环保意义重大。在选择最优橡胶颗粒掺量时,要考虑工程对混凝土施工性能、强度以及造价的要求,以性价比最高的橡胶掺量为最优掺量,本文建议抗冲磨橡胶混凝土的最优橡胶颗粒掺量在10%~15%之间。