汽车线束设计流程及发展趋势

刘峰

(中国第一汽车股份有限公司天津技术开发分公司)

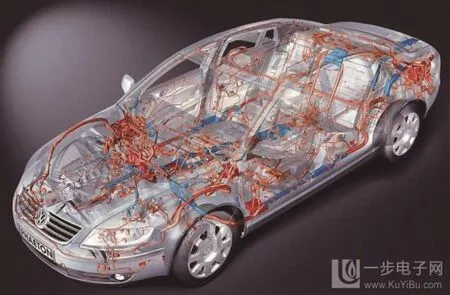

汽车线束是汽车上各电气系统的连接体,在电源、开关、电器和电子设备之间传递电信号。如果把一辆汽车比作一个人,那么汽车线束就是人的神经,线束出了问题,汽车也就不会正常运转。此外,汽车线束还是汽车电路的网络主体,没有线束,汽车电路也就无从谈起。由此可见,线束设计的好坏直接决定了汽车的稳定性和安全性,文章基于对日常工作的积累和总结,介绍了汽车线束设计的流程和设计原则。

1 汽车线束设计流程

1.1 获取输入信息

从负责各个电气系统及零部件的工程师处获得各系统的功能定义、子系统电气原理图、各电器件在额定工作状态及瞬时极限工作状态下的电气参数,从而获得电器属性表。此外,由总布置工程师提供整车电气系统的功能、电气负荷及相关的特殊要求、电器件的状态和安装位置、线束与电器件对接的形式等信息。

1.2 绘制整车电气原理图并进行整车电源分配[1]

将收到的各子系统电气原理图进行整合,形成整车电气原理图,为后续线束图纸的产生提供依据。完成电源分配是整车电气原理图形成过程中的重要步骤。

1.2.1蓄电池直接供负载的常电

蓄电池直接供电所接负载一般都是汽车的安全件或重要件,主要目的是在为这些件提供电能时尽量少地加以控制,确保这些件即使在汽车无法启动的情况下也能短暂地正常工作。

1.2.2点火开关打到ON时的IG电

提供IG电的电器件基本上是在发动机工作的情况下才使用,其电能来源于发电机。IG电分为IG1和IG2 2路,两者同时上电,之所以分开是为了区分启动与非启动所需要的电源。IG1供电负载如:仪表、制动灯及安全气囊等;IG2供电负载如:油泵及点火线圈等(不同车型IG1和IG2的功能可能会调换)。

1.2.3发动机启动时卸掉的ACC电

ACC电所供负载在汽车起动瞬间不是必要的,由于起动瞬间电流过大,故需将该部分负载的供电卸掉。ACC供电的负载一般有点烟器、空调、收放机及刮水器等。

1.3 根据各电器部件位置绘制3D数据

根据各子系统电器件的分布情况,确定线束的布线形式,常用的布线形式有:T型、H型及F型等。通过CATIA,UG等3D仿真软件模拟仿真不同区域的线束走向、直径,考虑线束过孔的密封和保护,模拟线束的固定孔位和固定方式等。

1.4 根据3D数据走向绘制2D图纸

根据线束的3D数据可以大致估算出2D图纸的尺寸,然而,线束图纸中还包含很多内容需要考虑,例如:根据所处环境确定线束的外包保护形式;根据电气负荷确定熔断器或断路器;根据熔断器或断路器的容量确定导线的线径;根据电器件的功能,依据相关标准确定导线的线色;根据电器件本身的接插件确定线束上与其对接的端子和护套等。

2 汽车线束设计原则

2.1 导线的选取

2.1.1线径的选取

根据电器件工作时的额定电流,长时间工作的电气设备可选择实际载流量为60%的导线;短时间工作的用电设备可选用实际载流量在60%~100%的导线。行业内计算线径的经验公式如下:

式中:A——导线截面积,mm2;

I——电流,A;

ρ——铜电阻率,Ω·m;

L——导线长度,m;

U——允许最大电压降损失,V。

以某车的前照灯电源线为例:前照灯近光灯丝的功率为55 W,系统电压为12 V,计算出电流值为4.6 A。前照灯的供电端到灯丝的距离为5 m,线路允许最大电压损失为0.3 V,计算出导线截面积为1.4 mm2。如按线路允许最大电压损失为0.6 V计算,导线截面积为0.7 mm2。为了避免温升对线路的影响,在导线截面积计算后,还要通过对连续工作时电流密度的校核,才能确定导线的截面积。

2.1.2导线颜色的选取

导线的颜色代号及选用的顺序在ZB T35 002《汽车用低压电线的颜色》中已作规定,并在GB9328《公路车辆用低压电缆(电线)》中对双色线的组合也作了规定。原则上同一护套内不能有相同线色,若线径差别大,可以考虑采用同色线。

2.2 线路保护装置的确定

2.2.1中央配电盒

中央配电盒是整车电气、电子线路的控制中心,线路的保护装置如熔断器、继电器等都集中布置在中央配电盒上,它是整车供电的核心,也是线路保护的核心。

2.2.2继电器的选取

继电器选取参考的技术要求为:可靠性好、性能稳定、体积小、寿命长、装配性好及成本低。

常用继电器的设备一般有刮水器、喇叭、除霜、前照灯、雾灯、风扇、鼓风机及转向灯(闪光器)等。常用的继电器为电压型,一般为12 V。

2.2.3熔断器的选取

熔断器俗称保险丝,是线路保护的重要装置。按保护形式可分为过电流保护与过热保护。熔断器选取的原则为:

1)发动机ECU、ABS等对整车性能及安全影响大,易受其他用电设备干扰,这类电器件必须单设熔断器。

2)发动机传感器、各类报警信号灯和外部照明灯、喇叭等电器件对整车性能及安全影响也较大,但该类电负荷对相互间的干扰并不敏感。因此,这类电负荷可以根据情况相互组合,共同使用一个熔断器。

3)对于为增加舒适性而设置的普通电器件类的电负荷,可以根据情况相互组合,共同使用一个熔断器。

4)熔断器分为快熔式和慢熔式。快熔式熔断器的主要部件是细锡线,这种片式熔断器结构简单、可靠性和耐振性好、易检测,所以被广泛采用;慢熔式熔断器实际上是锡合金片,这种结构的熔断器一般串接到感性负载的电路中,如电机电路。

5)电阻型的负载与电感型的负载尽量避免使用同一个熔断器。

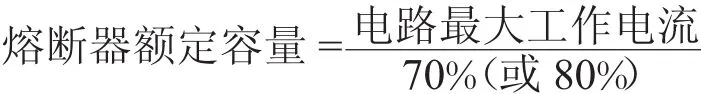

6)一般根据电器件的最大连续工作电流计算并确定熔断器容量,经验公式为:

2.3 接插件的选取

接插件的主要作用一是保证与电器件的良好对接,保证信号传递的可靠性,做到绝缘并防止短路,二是可以利用接插件自身的限位卡子对接插件定位,防止对接后产生运动。

原则上机舱内的接插件要选择防水型,如:与发动机舱内电器件对接的护套,应选择带防水橡胶密封塞的。选用同一种护套时其颜色一定要有区别,另外线束与线束对接的一对护套一定要选用相同的颜色,都是为了避免装配和维修时出现对接错误。

对于性能要求较高的安全气囊、ECU、ABS等用的端子接插件,应优先选用镀金件以保证安全可靠性。为减少线束对接用接插件的种类和数量,优先选用混合型接插件。

2.4 线束外包扎的选取[2]

外包扎对于线束可靠性起到至关重要的作用,在考虑成本的情况下,选择不同的包扎方式能满足不同部位线束所需要的性能。例如:1)发动机线束工作环境恶劣,因此选用高阻燃性、防水、机械强度高的波纹管包扎;2)前舱线工作环境相对较差,大部分支干用阻燃性好的波纹管包扎,部分分支用PVC管或布基胶带包扎;3)仪表线工作空间较小,环境相对较好,可用胶带全缠或花缠;4)底板线虽然与钣金接触,但并无相对运动,故可选用胶带花缠;5)门线、顶棚线、背门线及保险杠线等小线多采用胶带花缠或密缠,与钣金或内饰件有相对运动接触的部位要缠绕海绵,防止噪声产生。

2.4.1波纹管

波纹管的主要特点是耐磨性较好,在高温区其阻燃性及耐热性都很好。波纹管的耐受温度在-40~150℃。

2.4.2PVC管

PVC管分为开口和闭口2种,特点为柔软性和抗弯曲变形性较好,缺点为耐热温度不高,一般在80℃以下。

2.4.3胶带

胶带大体分为PVC胶带、绒布胶带及布基胶带3种。PVC胶带耐磨性和阻燃性较好,耐受温度在80℃左右,降噪性不好,价格较便宜。绒布胶带和布基胶带材料为PET。绒布胶带的包扎性和降噪性最好,耐受温度在105℃左右;布基胶带的耐磨性最好,耐受温度最高为150℃。绒布胶带和布基胶带共有的缺点是阻燃性不好。

2.5 橡胶件的设计

在线束需要穿过车身钣金孔时需要增加橡胶保护套,以起到保护线束、防水及密封等作用。车门线束上的胶套最为常见,由于在可视范围内,除了考虑以上功能还要做到尽量美观。橡胶件的常用材质一般为天然橡胶、氯丁胶、硅橡胶及三元乙丙(EPDM)等,综合材料特性考虑,EPDM性能最佳,故用在汽车线束上的橡胶件一般都选用EPDM。

2.6 搭铁点的选取[3]

搭铁点的分配在汽车线束设计中极其重要,因为它涉及车辆的安全,搭铁如果出现问题,会使某些电器功能突然丧失,还会造成信号干扰,对整车的稳定性、安全性起着决定性作用。

首先,发动机ECU、ABS装置等对整车性能及安全影响大,而且易受其他用电设备干扰,所以这些器件的搭铁点一定要单设;而对于安全气囊系统,它的搭铁点不仅应单设,而且为了确保其安全可靠,最好采用复式搭铁,其目的是其中一处搭铁失效,系统可以通过另一搭铁点搭铁,以确保系统安全工作。

其次,无线电系统为避免干扰,也要单独搭铁。至于弱信号传感器的搭铁最好也独立,搭铁点最好是在离传感器较近的位置,以保证信号的真实传递。还有蓄电池负极线、发动机搭铁线等因电线截面较大,因此一定要控制好线长和走向,减小电压降;为增加安全性,一般发动机、车身都要单独连到蓄电池负极搭铁。除此之外的电器件,可根据具体布置情况相互组合共用搭铁点。搭铁点的选取原则是就近搭铁,避免搭铁线过长,造成不必要的电压降。必须注意的是信号搭铁和功率搭铁不能铆接,必须分开对待,以避免信号间的相互干扰,因为它们对搭铁的冲击是不同的,而这种冲击会影响较敏感的电子电器元件的正常工作。

再次,带有绝缘漆层的搭铁位置一定要加以去漆处理,若选用螺栓搭铁,一定要选用搭铁螺栓。

3 汽车线束未来展望

传统的汽车线束线路繁杂、粗大,不但占用了宝贵的空间资源,增加了汽车质量,而且降低了可靠性,增加了维修难度,特别是提高了汽车成本。随着近些年来汽车轻量化口号的提出,整车减重势在必行,更加简洁、轻便、高效、可靠的线束正是市场发展的大趋势。

3.1 数据总线技术[4]

数据总线是指在一条数据线上传输多重信号,传递的信号可以被多个系统共享,以最大限度地提高系统整体效率,充分利用有限资源。数据总线采用CAN协议,CAN是Controller Area Network(控制单元区域网络)的缩写,意思是控制单元通过网络交换数据。该项新技术的应用使线束的接线简化、结构紧凑,既可减轻质量又能降低成本。目前,在汽车上己经开始越来越多地使用CAN数据总线,随着技术的发展,CAN总线的集成化程度会越来越高。

3.2 中央继电器盒集成化[5]

中央继电器盒是熔断器、继电器等附件安装的载体,传统中央继电器盒有多少只管脚就必须有多少根电线与它相连,往往使继电器盒附近堆积大量的电线,既占用空间又妨碍安装。目前,越来越多的车型已经开始使用电路板式继电器盒,盒子的一面是电器接口,需要的继电器、保险片插接在此,另一面的接口则与电线束相连,不仅节省了空间,还增强了可维修性和可靠性,可谓一举多得。另外,一些新开发的车型把部分控制器也集成到继电器盒中,更大限度地开拓继电器盒的功能。可以预见,随着时代的发展,传统型继电器盒将逐步退出历史舞台。

3.3 电源电压提高

随着汽车行业的发展,汽车上的电气设备会越来越多,也就导致电能的消耗越来越大,需要的功率也就越大,如果不将电压提升,将导致电流的增大,电流增大必然要加大导线的截面积,换句话说就是要加粗导线,这样发展下去车上的主线束将粗如手臂。

如何提高汽车供电系统的电压,改进汽车效率已成为各国研究的焦点。有人建议将目前汽车上采用的12 V电源改为42 V(发电机输出电压14 V的3倍),因为从理论上讲,电压提高至3倍,电流会减少65%。如此一来,单根电线的标称截面将减少到原来的1/3,电线束整体质量日益增加的问题也会随之迎刃而解。由于涉及产品技术改造的范围太广,该方案实施起来难度不小。

3.4 光缆的使用

由于导线传输信号的局限性,在车内使用光缆网络的计划引起了广泛关注。光缆具有传输速度快、容量大、体积小、保密性强及抗干扰性好等优势,将很快成为未来汽车数据处理和交换的优选材料,从而最终替代传统的电线束,使动力和信号分配系统进入一个新的历史发展阶段。电线束的光缆化已经成为一个大的发展趋势。

4 结语

随着汽车电子的飞速发展,汽车线束行业也在发生日新月异的变化。在不断完善传统设计的基础上,对新技术的不断探索与学习显得尤为重要。可以预见的是,在国家大力倡导新能源汽车以及汽车轻量化的背景下,整个汽车线束行业将迎来重大发展机遇。