某新车型发动机舱热管理仿真与试验

施鹏飞 于剑泽 李飞 刘欢

(华晨汽车工程研究院)

随着汽车性能和技术的不断提高,对发动机的冷却性能以及发动机舱热管理技术的要求越来越严格。发动机的冷却性能必须要满足一定的设计要求,发动机舱也要能够保持一个相对合理的温度。因为这将对车辆的进气系统、空调系统及排气系统等产生重要的影响,对提高整车的能量利用率和燃油经济性起到关键性的作用。对于发动机的冷却性能及发动机舱热管理技术国内外学者已进行过深入的研究。文献[1]利用CFD分析软件Fl uent对汽车发动机舱进行仿真计算,并与试验数据对标,验证了仿真分析的准确性。文献[2]利用一维和三维耦合仿真分析的方法,分析了发动机舱内的气流流动情况和零部件之间的热传递情况。文献[3]研究了发动机舱在不同控制方法下的散热性能,并应用Fl owM ast er软件验证了该方法的可行性。文献[4]应用Fl owM ast er软件分析了整个柴油机冷却系统的热平衡及循环过程,并通过试验方法验证了仿真模型的准确性,针对存在的问题进行结构优化。文献[5]利用Fl uent软件对某款轿车的冷却系统进行仿真分析,并与试验进行对比,评估了冷却系统的性能。文章以某款柴油轻型客车为研究对象,建立了完整的整车仿真分析模型,利用CFD商业软件STAR-CCM+分析了发动机舱内流场的分布情况,并且指出了在结构设计上存在的问题。在原有仿真分析的基础上进行优化,并通过整车热平衡试验来验证优化前后冷却系统中冷却液水温是否满足目标要求。

1 基本控制方程及湍流模型

1.1 基本控制方程

考虑到汽车机舱内部的气流流动速度较低且密度变化小,假设气体为黏性定常不可压缩流体,基本控制方程,如式(1)~(3)所示[6]。

连续方程:

动量守恒方程:

能量方程:

ρ——流体体积质量,kg/m3;

vi——平均速度在3个坐标轴上的分量,m/s;

μ——流体的运动黏度,m2/s;

p——流体微元体上的压强,Pa;

Si——动量守恒方程的广义源项;

T——温度,K;

k——流体的传热系数;

cp——比热容,J/(kg·K);

U——单位质量的内能,J;

ST——流体的黏性耗散项,J。

1.2 湍流模型

根据确定黏度方法的不同,湍流方程可以分为零方程模型、一方程模型及两方程模型,其中常用到的模型是两方程模型。基本的两方程模型是标准k-ε模型,此外还有修正的RNG模型和Realizablek-ε模型[7]。因Realizablek-ε模型在边界层及剪切流流动中的适应性较好,因此,文章选用Realizablek-ε模型。

2 仿真模型搭建

考虑汽车行驶的极限情况为汽车爬坡的情况,环境温度设定为38℃。确定计算工况后,使用三维整车仿真计算出一维所需要的计算边界条件(格栅进气量、多孔芯体风速等),再运用一维仿真分析出发动机冷却液的温度,用以判断是否满足汽车的冷却性能。

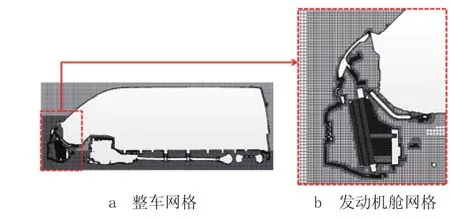

2.1 网格划分

文章搭建了完整的整车仿真模型,在网格划分时,忽略少量小尺寸零部件。设汽车长、宽、高分别为L,W,H,外部流体域为车前3L,车后6L,宽度为6W,高为6H。体网格划分在机舱内部、前保险杠及车灯附近添加边界层,并且在发动机舱和底盘添加网格加密区。采用Trimmer网格进行体网格划分,生成体网格数为44 886 385个,Y=0剖面的网格,如图1所示。

图1 Y=0剖面整车体网格模型图

2.2 边界条件设定及参数设置

三维仿真分析计算的边界条件,如表1所示。控制方程采用有限体积法进行离散,物理量选择全隐式分离求解,压力与速度耦合采用SIM PLE算法,空间离散格式为二阶精度迎风格式。

表1 整车三维仿真分析计算边界条件

3 计算结果

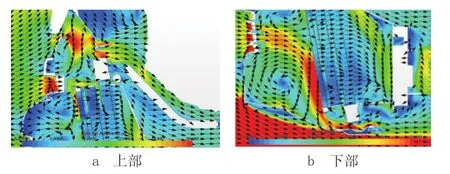

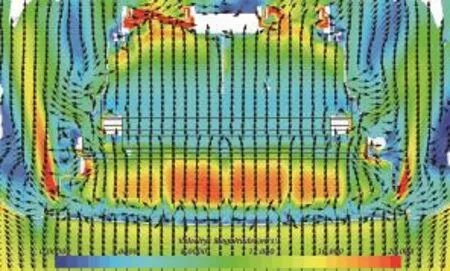

汽车在行驶过程中,机舱内冷却模块表面的散热主要是通过来自进气格栅和冷却风扇的气流进行热交换,从而带走零部件表面的热量,来达到冷却的目的。图2示出高速爬坡工况(车速100 km/h,坡度9%)下该车发动机舱对称面(Y=0)上的速度分布云图(速度显示范围0~20 m/s)。从图2可以看出,空气从格栅流入到发动机舱后,散热器上下部都有明显的气流泄漏现象。图3示出高速爬坡工况发动机舱速度分布云图。从图3可以看出,不论是通过上进气格栅还是下进气格栅的气流,在通过冷凝器后两侧都有气流从冷凝器两侧泄漏出去,气流的泄漏导致中冷器和散热器的进气量不足,进而会降低发动机的冷却性能。

图2 高速爬坡工况发动机舱速度分布云图(Y=0,车速 100 km/h,坡度 9%)

图3 高速爬坡工况下部进气格栅速度分布云图(Y=25 mm,车速100 km/h,坡度 9%)

4 整车热平衡试验

4.1 热平衡试验介绍

汽车各个系统和零部件都存在一个最佳工作温度区间,可以保证零部件的各项性能指标得以完全的发挥。例如:发动机的活塞、缸盖、缸套及喷油嘴等零件的工作温度,以及液压传动系统的工作温度和刹车系统的工作温度等等[8]。在汽车的开发过程中,整车热平衡试验是必不可少的一个环节。整车热平衡试验的目的一方面是检验汽车性能是否达到设计指标,另一方面也能够验证发动机舱热管理优化方案的效果。

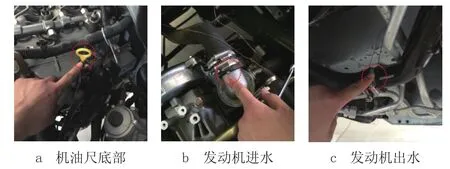

文章中热平衡试验的主要目的在于验证发动机的冷却性能,因此,在考察部件上有所筛选,主要测量发动机冷却液和机油温度,暂不考虑热害对零部件的影响。

4.2 测点位置及工况

为了验证整车冷却系统的性能,在整车的开发过程中需要在热平衡试验环境舱中进行试验。基于当前的设计状态对本款车型进行了第1轮整车热平衡试验。第1轮试验的主要目的在于验证汽车当前状态下冷却系统是否满足设计要求。

整车热平衡试验测点位置,如图4所示。

图4 整车热平衡试验测点位置示意图

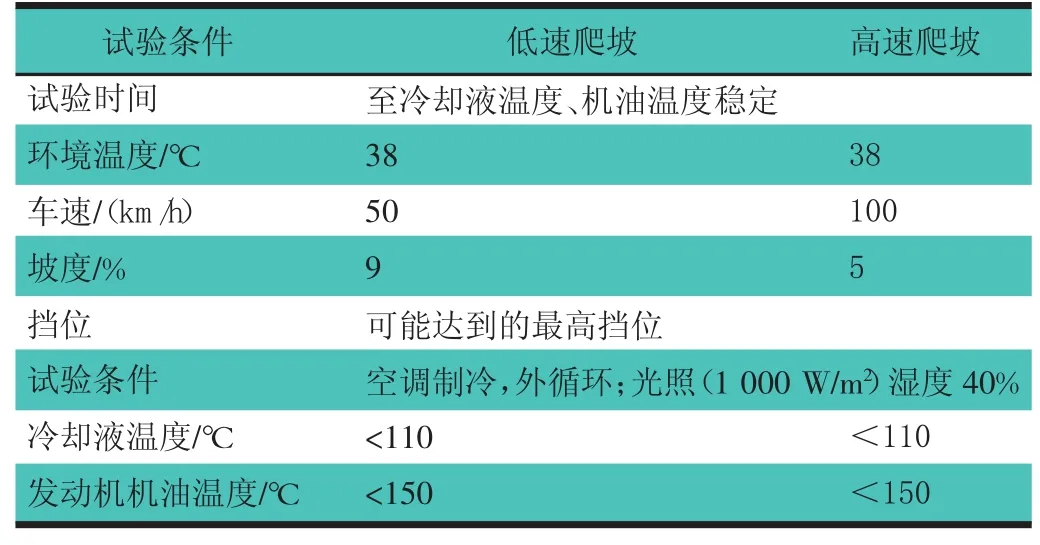

一般整车热平衡工况主要包括最高车速、怠速、爬坡、走停及浸车等工况,考察汽车在极限工况下的运行状态。为了与仿真分析结果相结合,文章中进行的热平衡试验主要采集了爬坡工况下的数据,主要试验条件及评价标准,如表2所示。

表2 整车热平衡试验条件及评价标准

4.3 第1轮试验结果与分析

第1轮试验结果,如表3所示。从表3可以看出,在高速爬坡工况时,发动机冷却液温度不能满足要求,因此需要对汽车进行优化。发动机冷却液水温过高,一般可以采取以下7种方法进行改进:1)通过更改进气格栅结构形式增加车辆前端的进气量;2)增加导风板,进而增加冷却模块的进气量;3)在冷却模块周围增加密封,用于改善冷却模块周围的气体泄漏现象;4)增大冷却风扇的转速或尺寸来强制增加散热器的进气量;5)更换散热效率更高的散热器;6)调整相关标定策略,比如调整空调的开启温度或者节温器的开度等策略;7)更改冷凝器,降低冷凝器的散热量等。文章仅从增大冷却模块进气量的角度来降低发动机冷却液的温度。

5 优化方案及试验结果

由初始仿真计算结果可知,在冷却模块周围存在气体泄漏的现象,降低了冷却模块的换热效率,导致冷却液温度无法满足设计要求。因此,文章优化了原导风板的结构形式,通过结构的更改使气流能够更多的导向冷凝器后部的中冷器和散热器,并且不改变原有安装点的位置。此外,在散热器的上部和下部添加密封措施,防止气流从散热器的上下两侧泄漏。原导风板结构,如图5所示,其中原导风板的内侧挡板贴在冷凝器的两侧(虚线圈处表示导风板与冷凝器贴合位置),这种设计形式对空调性能固然有增益的作用,但是这种设计降低了散热器和中冷器的进风量,散热器进气量的减少会导致冷却液温度上升,中冷器进气量的减少会导致发动机进气温度的上升,这都将增加发动机的负荷,会导致发动机整体性能的下降。

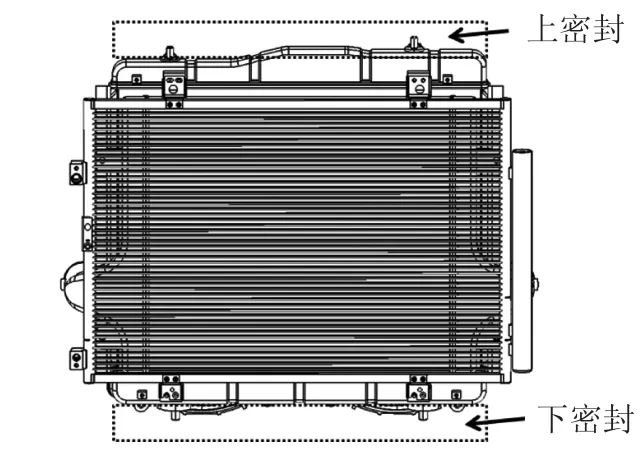

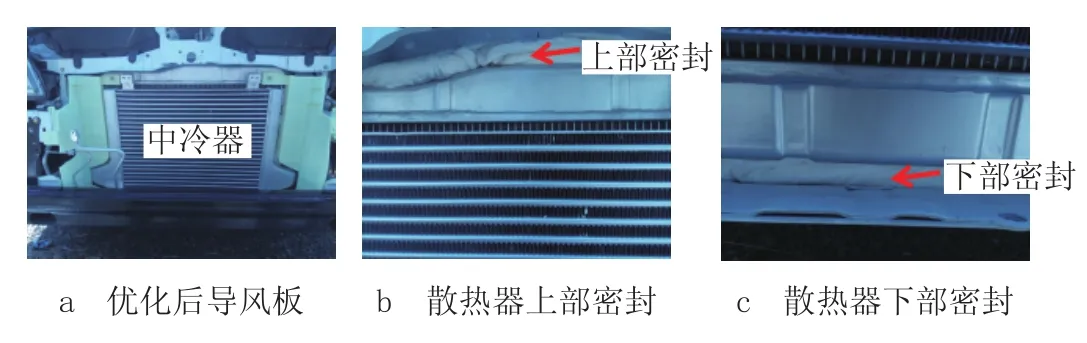

优化后的导风板结构,如图6所示。采用导风板两侧与中冷器的两侧(虚线表示导风板与中冷器贴合位置)对齐,并且不改变原有导风板结构的安装点位置,采用这样的结构形式既能够增加散热器的进气量,同时也可以增加中冷器的进气量,这不但能够有效地降低发动机冷却液的温度,同时还能降低发动机的进气温度,有效地提升发动机的冷却性能。此外,在散热器上部和下部增加的密封措施(图7),能够有效地减少气流的泄漏。

图6 优化后发动机舱导风板结构示意图

图7 散热器上下两侧密封措施示意图

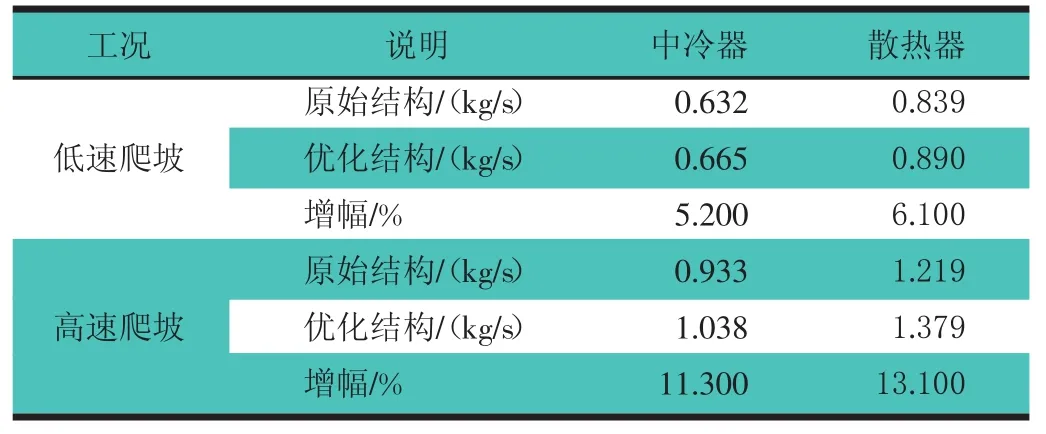

优化前后冷却模块的进风量对比,如表4所示。从表4可以看出,在高速爬坡工况下,散热器的进风量增加13.1%,中冷器的进风量增加11.3%;低速爬坡工况下,散热器的进风量增加6.1%,中冷器的进风量增加5.2%。通过对导风板结构的优化以及添加密封措施的方法能够有效地增加冷却模块的进气量,这说明文章中所采用的优化方案是有效的。图8示出第2轮热平衡试验中优化方案实施的效果图。

表4 爬坡工况发动机冷却模块进风量仿真结果

图8 导风板及散热器优化方案图

从图8可以看出,在冷却模块两侧更换了优化后的新导风板;在散热器上下两侧增加了密封措施。由于是设计验证阶段,因此在试验中采用较软的材料来代替海绵进行密封。

优化后的试验结果,如表5所示。从表5可以看出,高速爬坡工况下冷却液的水温由110℃下降到108℃,优化后该车的冷却液和机油温度都能够满足工程应用要求。

表5 整车热平衡第2轮试验结果 ℃

6 结论

1)通过对导风板结构形式的优化以及在散热器附近添加密封的方法,有效地提高了冷却模块的进风量。在高速爬坡工况下,散热器的进风量增加13.1%,中冷器的进风量增加11.3%;低速爬坡工况下,散热器的进风量增加6.1%,中冷器的进风量增加5.2%。

2)通过整车热平衡试验,验证了发动机的冷却性能,并根据仿真分析所提出的优化方案进行了第2轮的验证试验。试验结果表明,在原始状态下,汽车的冷却性能不能满足设计要求,在高速爬坡工况下,冷却液水温超过目标值;优化后,冷却液水温能够达到工程要求。