锅炉排渣物理显热回收对火电厂热经济性影响研究

徐世明,梅乐生,魏利邦,马连东,韩月辉

(1.华能营口热电有限责任公司,辽宁 营口 115003; 2.中国电建集团江西省电力设计院有限公司,江西 南昌 330096;3.营口市信用中心,辽宁 营口 115003)

在燃煤电厂中,余热充分利用是国家“十三五”节能减排工作中的重要方面。沸腾锅炉或CFB(循环流化床)锅炉,锅炉燃烧后的炉渣含有大量物理热能,温度一般在800~950 ℃,其物理显热损失直接关系到全厂热经济性。锅炉排渣物理显热回收利用对火电厂运行经济性影响的机理尚有不同观点。锅炉排渣物理显热回收利用降低了排渣温度,减小了锅炉排渣物理显热损失,提高了锅炉效率[1-3];但由排渣损失公式可知,灰渣物理显热损失属于锅炉的一项损失,在炉渣离开炉膛时此项损失就已是定值,其显热回收将不影响此项损失,进而不影响锅炉效率。文献[4]直接将锅炉排渣物理显热回收的热量折算成标准煤量,将“低品位”的余热等同于煤燃烧释放的“高品位”热能,间接将锅炉排渣物理显热回收折算成提高锅炉效率,显然也不合理。文献[5]通过等效热降法分析锅炉排渣物理显热回收对全厂热经济性的影响,将排渣余热作为外部纯热量加入系统,该热量做功就是新蒸汽等效热降的变化,即汽轮机实际循环热效率提高,从而使全厂热经济性得到提高。实际上,由蒸汽动力循环原理可知,锅炉排渣热量进入汽轮机回热系统,必然排挤汽轮机回热抽汽,导致进入凝汽器的排汽量增加,进而导致冷源损失增大,汽轮机实际循环热效率降低。

目前分析锅炉排渣物理显热回收利用对提高火电厂热经济性影响机理主要有两方面观点:一是认为提高锅炉效率;二是认为提高汽轮机实际循环热效率。为此本文对锅炉排渣物理显热的热能属性进行分析,以某盐厂6 MW自备电厂为例,计算分析其回收这部分高温炉渣物理显热对该电厂各个重要热经济性指标影响,进一步剖析锅炉排渣物理显热回收利用对提高火电厂运行经济性影响机理,所得结论可为技术人员开展节能工作提供依据。

1 锅炉排渣物理显热热能分析

锅炉排渣物理显热是火电厂中的一种余热,对于这样的余热,从鼓励电厂节能的角度不将其视为发电厂热耗量的一部分,应把这部分余热作废热处理,即只计它做功,不记全厂循环热量增加,以下计算也是以此为前提。灰渣物理热损失是指锅炉排出的炉渣、飞灰与沉降灰所携带的热量未被利用而引起的热损失,其计算公式为

(1)

由式(1)可知,灰渣物理热损失中锅炉排渣的物理显热损失大小主要决定于排渣量和排渣温度,锅炉排渣物理显热是锅炉炉渣排出炉外时带出的热量,这部分热量未被锅炉所利用进而形成灰渣物理显热损失,在炉渣离开炉膛时温度就已确定,其显热回收将不影响此项损失,进而不影响锅炉效率,即电厂将锅炉排渣物理显热回收利用基本上不会影响锅炉效率[6]。

2 改造系统概况

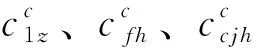

某盐厂6 MW自备电厂配循环流化床燃煤锅炉蒸发量为50.8 t/h,机组型号为C6-3.43/0.589,额定工况下从汽轮机某级抽取蒸汽,改造前额定工况下热力系统示意图如图1所示。汽轮机抽汽去工艺用汽后只用其热量,工质以凝结水形式100%回收,额定工况下回水温度为80 ℃,回水焓为335 kJ/kg,直接进入除氧器继续循环利用。

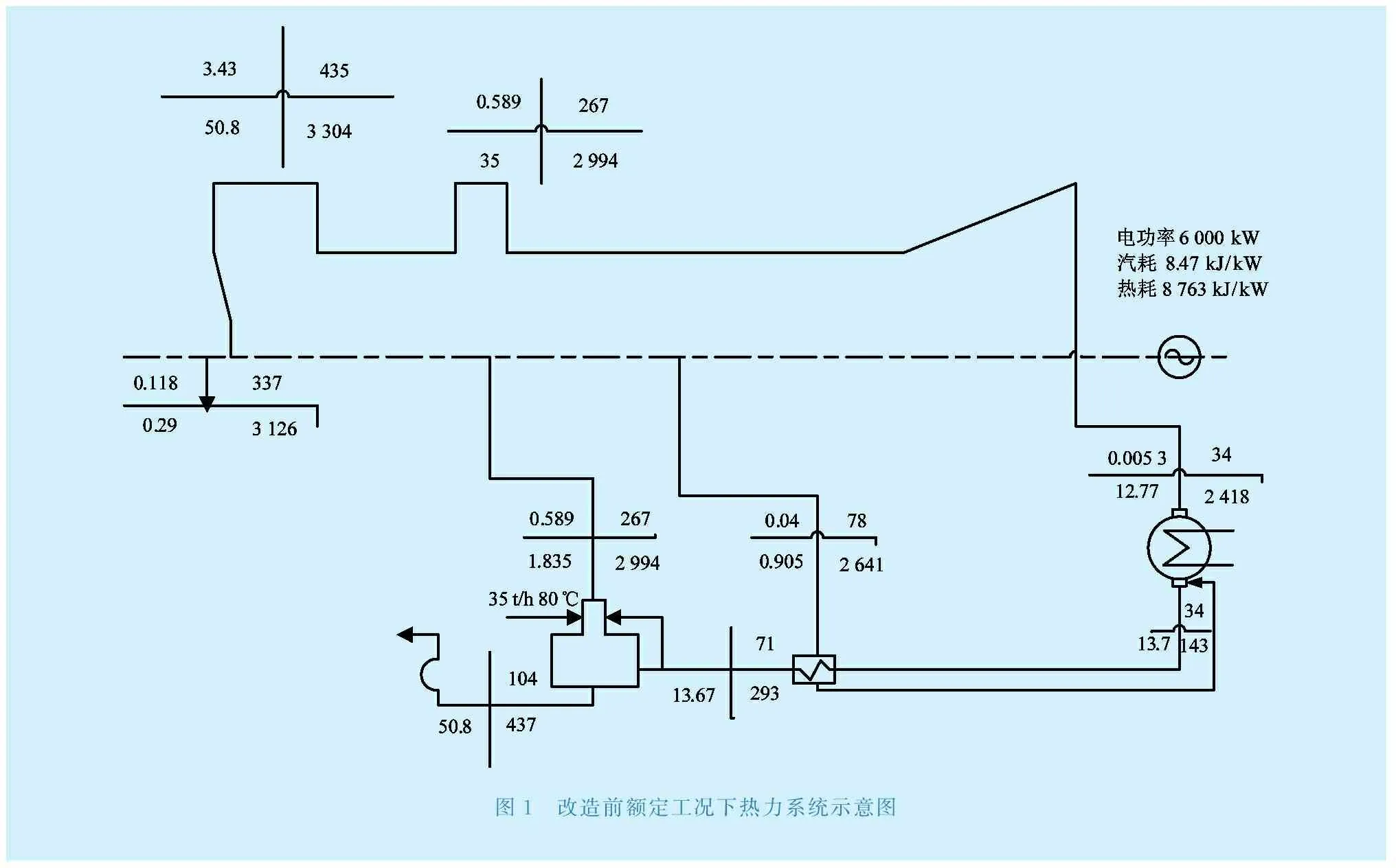

该厂为回收锅炉排渣物理显热,改造加装了热回收系统,如图2所示。锅炉排渣从进渣口进入,经过热回收系统将其热量传出、温度降低后从出渣口排出;工艺用汽的蒸汽放热后进入除氧器前先经过热回收系统,其吸热温度升高后再送入除氧器,热回收系统水侧设有旁路系统,可在系统故障时及时切至旁路运行,保证整个工艺用汽系统正常运行。

图1 改造前额定工况下热力系统示意图

图2 高温炉渣物理热能回收示意图

3 锅炉排渣物理显热回收前后机组热经济性指标

3.1 改造前指标

本文计算锅炉热负荷分配给发电和供热时采取热量分配法,即“好处归电法”。额定工况下锅炉效率为90%,机械效率为97.113%,发电机效率为95.114%,由系统热平衡可计算额定工况下热经济性指标。

锅炉总热负荷为

Qb=Db(hb-hfw)+Db1(hb1-hfw)

(2)

汽轮机热耗量为

(3)

汽轮机抽汽对工艺用户供热量为

Qh=Dhhh-Dhshhs

(4)

将式(2)—(4)进一步整理得式(5)—(7):

Qb=D0h0-Dfwhfw

(5)

Q0=D0(h0-hfw)-Dh(hh-hhs)

(6)

Qh=Dh(hh-hhs)

(7)

全厂管道效率计算式如下:

(8)

将式(5)—(7)代入式(8)即可得出其值为100%,说明在忽略上文所述反平衡考虑的管道损失情况下全厂管道效率为100%。

锅炉热负荷分配给工艺用汽热量为

Qbh=Dh(hh-hhs)/ηp=Dh(hh-hhs)

(9)

锅炉热负荷分配给汽轮机发电热量为

Qbe=D0(h0-hfw)-Qh/ηp=D0(h0-hfw)-Dh(hh-hhs)

(10)

汽轮机内功率为

pi=D0h0-Dsgjhsgj-Dhhh-D1h1-D2h2-Dchc

(11)

式中:Dsgi为轴封漏汽量,kg/s;hsgj为轴封漏汽焓,kJ/kg;D1为低压加热器抽汽量,kg/s;D2为除氧器抽汽量,kg/s;Dc为汽轮机排汽量,kg/s。

发电部分管道效率为

(12)

汽轮机实际循环热效率为

(13)

全厂发电热效率为

ηcp=ηbηpeηieηmηg

(14)

发电煤耗率为

(15)

3.2 改造后指标

电厂经改造加装热回收系统后,回水温度仍为80 ℃,在额定工况下,工艺用汽热回收系统中的温升在10 ℃左右,故取加热后回水温度为90 ℃,加热后回水焓为377 kJ/kg。回水流过加热系统无泄漏,回水率仍为100%。

3.2.1汽轮机内功率

工艺用汽回水经热回收系统加热获得热量,此部分热量由回水工质带回热力系统,若用热平衡法计算这部分热量产生的汽轮机做功变化需要求解几个热、质平衡方程,比较麻烦,还易出错。本文应用等效热降法,具有计算简单、准确特点。由于比较基准是改造前工况,所以只计算回水工质多带来的热量所引起的汽轮机功率变化。

进入热力系统的热量为

(16)

汽轮机内功率增加量为

Δpi=Δqη2

(17)

式中:η2为2号加热器抽汽效率,由额定工况计算为20.81%。

汽轮机内功率为

(18)

3.2.2管道效率和实际循环热效率

改造后汽轮机热耗量为

(19)

改造后用于发电的锅炉热负荷为

(20)

改造后发电管道效率为

(21)

改造后汽轮机实际循环热效率为

(22)

4 改造前后机组热经济性比较分析

锅炉排渣物理显热回收利用对全厂的热经济性影响最终体现在机组发电标准煤耗率上。发电煤耗率降低值为

(23)

为了直观比较改造前后机组各项热经济指标变化情况,结合式(2)—(23),将计算结果列于表1。

表1 改造前后各项热经济指标对比

由表1可以看出,锅炉排渣物理显热回收后,锅炉效率不变,汽轮机实际循环热效率有所下降,管道效率上升,且比汽轮机实际循环热效率变化的幅度大,在忽略机械效率、发电机效率变化情况下,全厂热效率上升,发电标准煤耗率下降6.198 g/kWh。

锅炉排渣物理显热回收利用于热力系统后,汽轮机内功率增加,汽轮机热耗量也将上升且增大幅度比前者大,由式(22)可知汽轮机实际循环热效率下降。同时,锅炉排渣物理显热回收的热量属于“低品质”热量,其做功效率为2号加热器抽汽效率,取20.81%,但根据热平衡原理将其作为汽轮机热耗量的一部分处理,势必导致汽轮机实际循环热效率下降。

在忽略蒸汽管道散热损失、主给水管道散热损失、厂用辅助系统热损失、带热量工质泄漏损失、锅炉无排污损失的前提下,管道效率为100%。当回收锅炉排渣物理显热,即有外来热量进入热力系统时,管道效率由100%升至102.796%,这与管道效率应小于等于100%相违背。分析其原因,锅炉排渣物理显热回收时,用于发电的锅炉热负荷不变,但汽轮机热耗量将增大,由式(21)正平衡计算管道效率便可得上述结果。

锅炉排渣物理显热回收时,若机组负荷率为100%,不计运行检修维护及其它损耗,只从热经济性角度考虑,每年按365天、标煤单价按1 000元/t计算,标煤发热量为29 270 kJ/kg,锅炉排渣物理显热回收后每年可节省标煤325.8 t,每年为企业节约燃煤成本32.58万元。

5 结论

a. 锅炉排渣物理显热回收热量应按余热废热处理,不能算在全厂热耗量和锅炉热负荷上,这部分热量主要引起汽轮机热耗量和内功率变化。

b. 锅炉排渣物理显热回收应用热平衡方法计算可得:锅炉效率不变,实际循环热效率下降,管道效率上升且上升幅度大于实际循环热效率下降幅度,故全厂热效率增大,发电煤耗率下降。

c. 当忽略主蒸汽管道散热损失、给水管道散热损失、带热量工质泄漏损失、锅炉排污损失、厂用辅助系统损失,锅炉排渣物理显热回收外来余热时,用于发电的锅炉热负荷不变,但汽轮机热耗量将增大,管道效率大于100%。

d. 通过计算可知,锅炉排渣物理显热回收对

企业经济效益影响很可观,今后应加大对火电厂余热利用的关注。