激光立体成形Rene 104镍基高温合金过程中的氧化现象和控制方法

应炜晟,韩福柱

(清华大学机械工程系,北京市精密/超精密制造装备和控制重点实验室,北京100084)

镍基高温合金是航空发动机热端部件的关键材料。高推重比发动机涡轮的入口温度不断升高,对高温合金的性能提出了更高的要求。为了提高性能,高温合金中的强化元素含量和种类不断增加,其合金成分越来越复杂。由于合金化的程度提高,传统的锻造和铸造方法所得的制件偏析严重、热加工性能差,导致成形困难。为了解决上述问题,粉末冶金工艺被用于制备高性能的高温合金制件[1]。

Rene 104是由NASA/GE/P&WA合作开发的具有代表性的第三代粉末高温合金,在高温下拥有较好的蠕变强度和损伤容限,在航空领域的高温部件上得到了广泛应用[2-3]。然而,传统粉末冶金工艺工序繁琐、耗时严重、生产成本较高,且无法应用于生产复杂形状的制件。同时,Rene 104高温合金中存在高浓度硬质元素和众多沉淀强化相的相互作用,导致使用常规机械加工方法非常困难。因此,随着复杂制件在航空领域中的需求越来越大,Rene 104高温合金的成形加工将迎来巨大的挑战。

激光立体成形(laser solid forming,LSF)又称为激光近净成形 (LENS),是一种经典的增材制造技术。在激光立体成形过程中,通过控制激光束和数控工作平台的运动,将熔化的金属粉末按照预定轨迹沉积到基板上,可获得尺寸和形状都极接近于最终零件的“近形”制件。由于对制件的形状和粉末材料没有限制,激光立体成形技术可有效实现各种难加工材料及复杂形状的金属零件制造。此外,由于在激光成形过程中,熔池具有高温度梯度和快速冷却的特点,激光立体成形可得到组织致密的无宏观偏析非平衡组织。因此,与传统的粉末冶金方法相比,激光立体成形可实现零件的无模近净成形,其成形和加工的过程大幅简化,同时降低了生产成本,缩短了生产周期。由于大幅增加了生产的灵活性,激光立体成形已成为一种极具前途的制造粉末高温合金制件的新方法。

虽然镍基高温合金具有很好的高温性能,但不具备足够的抗氧化性,若在高温热循环条件下裸露于含氧环境中,将发生氧化。而镍基高温合金的化学组成与加工条件对其抗氧化性和氧化产物有很大的影响[4]。由于激光立体成形是一个具有高温度梯度的热循环过程,且在成形过程中使用小球状的金属粉末,而金属粉末与氧气接触的表面积较大,故在激光立体成形过程中发生氧化的可能性也随之增大。贺斌等[5]研究了DZ125定向凝固高温合金在激光立体成形过程中的氧化现象,揭示了氧化物对制件裂纹的影响,认为由氧化引起的破坏是镍基高温合金热端部件的主要失效形式之一。因此,采用激光立体成形技术制造高温合金部件时,必须避免氧化的发生。通常,在激光立体成形过程中使用气氛室来避免氧化的发生,但为了除尽气氛室中的氧气,一般需在实验前对气氛室通很长时间的保护气(至少20~30 min),且对气氛室的密封要求较高。而在制造大型制件时,需要较大的气氛室。此外,为了保证保护气的氛围,成形过程中不能打开气氛室,且即使成形过程中断也不能停止充入保护气。然而,使用气氛室会带来较大的生产成本和较长的生产周期。与气氛室相比,利用激光成形头向制造区域输送保护气,该方式可大幅降低制造成本,适于大型制件的成形制造。因此,在镍基高温合金的激光立体成形过程中,通常使用激光成形头向制造区域输送保护气的方式来对制造区域进行保护。

本文在采用激光立体成形制造的Rene 104高温合金试样上发现了严重的氧化问题,为了解决该氧化问题,通过实验分析了氧化的机理,并据此提出了一种在激光立体成形过程中控制氧化的方法,最后对所提方法的效果进行了验证。

1 实验条件及方法

实验在自行搭建的激光立体成形系统上进行,设备主要由SPI光纤连续激光器及光路传输系统、数控工作平台和同轴送粉系统组成。实验中,氩气被用作保护气和送粉气。激光立体成形过程示意图见图1。

图1 激光立体成形过程示意图

实验材料为采用等离子旋转电极法制备的Rene 104球形粉末, 其颗粒尺寸为45~100 μm,化学成分见表1;基体材料为1Cr18Ni9Ti不锈钢,尺寸为200 mm×100 mm×8 mm。根据Rene 104合金粉末的化学组成,在后续研究中将对合金中主要的九 种 元 素 (Al、Cr、Co、Ni、Nb、Mo、Ti、Ta、W)进行分析。在激光立体成形前,先用SiC砂纸打磨基材平面,去除表面氧化皮,再用无水乙醇对其进行超声清洗并吹干。实验采用的激光立体成形参数见表2。

表1 Rene 104合金粉末的化学成分

表2 激光立体成形参数表

采用线切割切开试样以进行组织观察。切开的试样横截面经砂纸打磨、机械抛光和化学腐蚀(采用50 ml H2O+50 ml HCl+10 g CuSO4混合溶液)后,用BX51M型光学显微镜进行金相观察,用EVO MA10型扫描电子显微镜(SEM)观察组织特征并用其附带的能谱仪(EDS)分析微区成分;此外,生成的氧化物的类型通过D/max-2500型X射线衍射仪进行分析;为了分析氧化物的生成机理,本文设计了一系列氧气浓度测试实验,并用AP-B-O2型氧气检测仪检测氧气浓度。

2 结果与讨论

2.1 激光立体成形过程中的Rene 104氧化特性

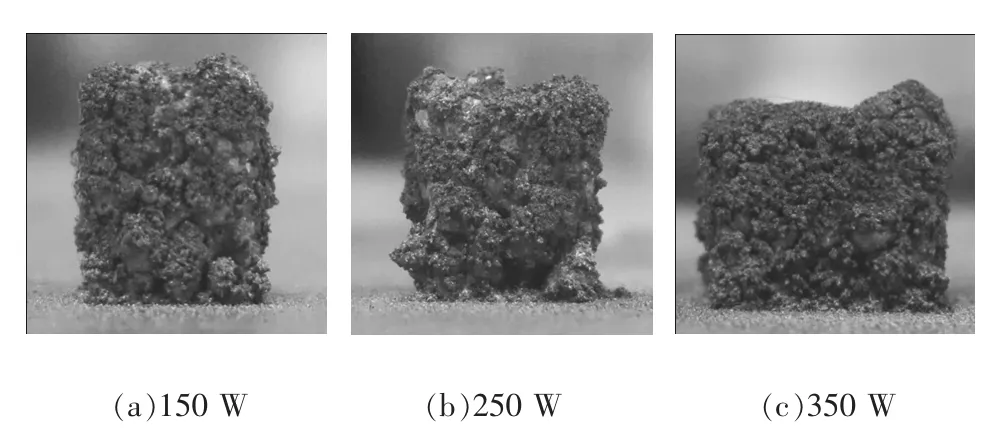

图2是不同功率下得到的激光立体成形Rene 104试样。可见,试样表面出现了很多熔渣,导致试样表面十分粗糙,这与理想结果还有很大差距。

图2 不同功率下得到的激光立体成形Rene 104试样

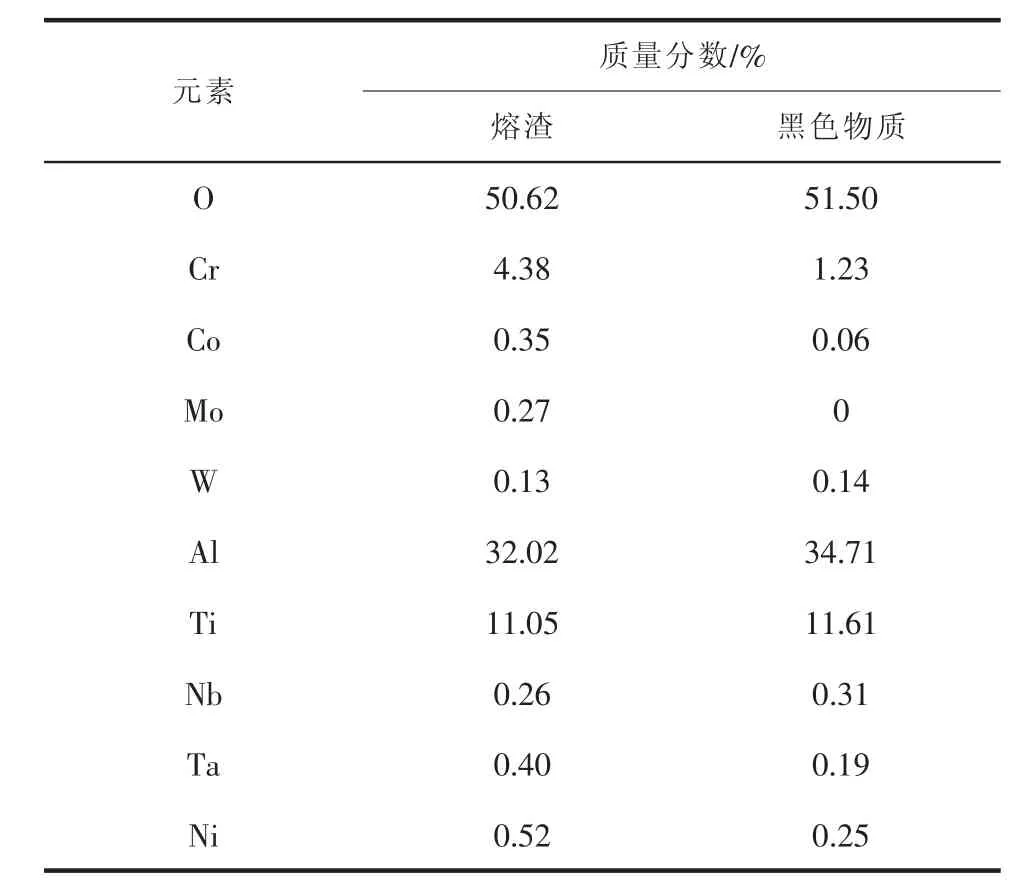

为了了解熔渣形成的原因,先将熔渣从试样上剥离下来,并用扫描电子显微镜 (SEM)和能谱仪(EDS)对其进行分析,结果见图3和表3。由EDS检测结果推断,熔渣的主要成分为铝和钛的氧化物。为了进一步确定氧化物的类型,本研究对熔渣进行了XRD检测,结果见图4。可发现,熔渣的主要成分是 Al2O3和 Ti2O3。

图3 熔渣的形貌

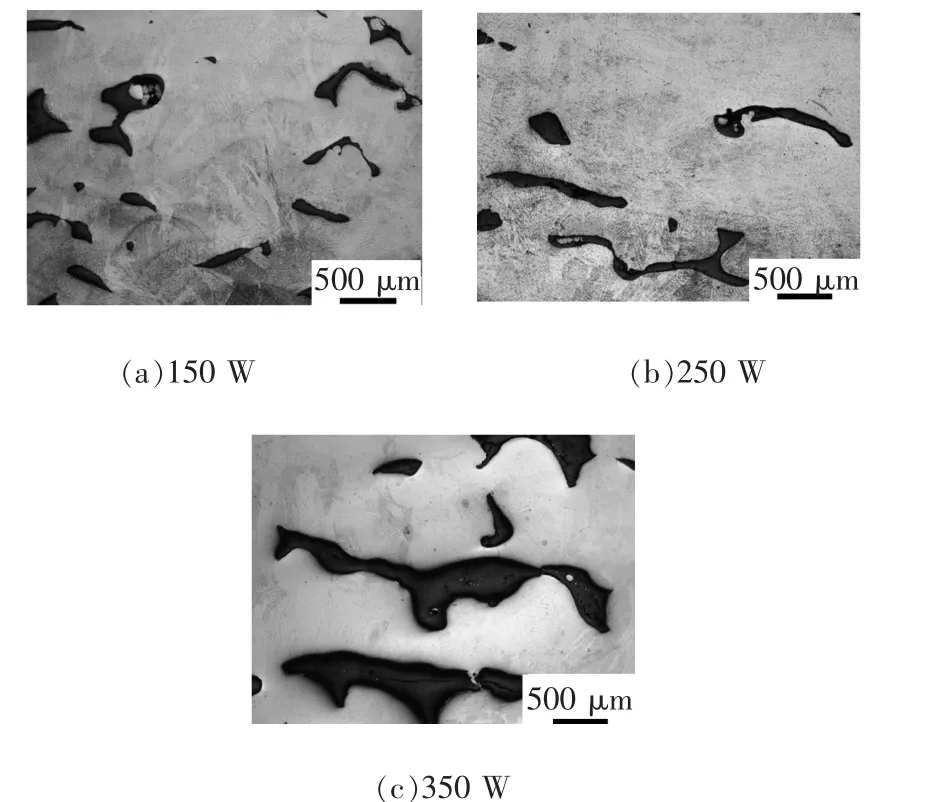

为了观察试样内部的微观结构,采用线切割切开试样。但在线切割过程中,切割试样的速度远低于常规的切割速度,可见试样的导电性较差,说明试样中存在不导电的物质。图5是不同功率下得到的试样横截面微观结构。可看出,试样横截面上存在许多黑色物质,且主要出现在横截面的顶部和边缘。为了分析黑色物质的成分,实验也对其进行了EDS检测分析,结果见表3。可见,与原材料Rene 104粉末相比,黑色物质中的氧元素含量明显更高。黑色物质主要由O、Al、Ti元素组成,其成分和熔渣十分接近,故可大致推断黑色物质的主要成分也是Al2O3和 Ti2O3。

表3 熔渣和黑色物质的EDS检测结果

图4 熔渣的XRD检测结果

图5 不同功率下得到的试样横截面的微观结构

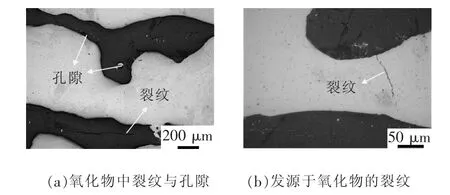

此外,熔渣和氧化现象在激光功率增加时变得更加严重。图6是激光立体成形试样中的孔隙和裂纹。由于氧化物是激光立体成形过程中的一项严重缺陷,且氧化物的机械特性较差,所以激光立体成形试样中的裂纹和孔隙总是易在氧化物附近产生。因此,在激光立体成形Rene 104的过程中,必须避免氧化现象。

图6 激光成形试样中的孔隙和裂纹

2.2 激光立体成形过程中的氧化物形成原理

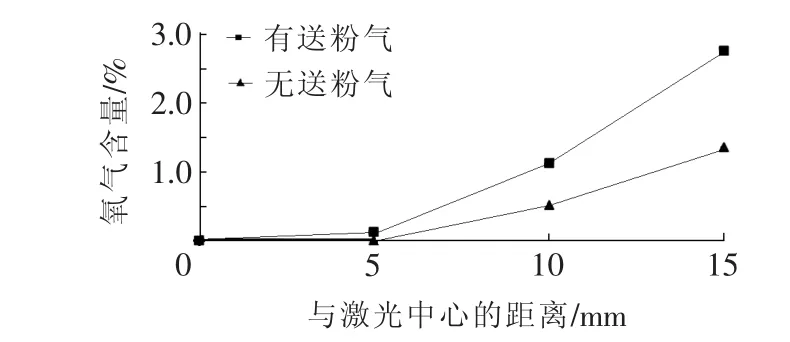

发生氧化的根本原因在于有空气混入熔池中。为了找出空气的来源,对本研究中的制造区域氧气含量进行了检测。如图1所示沿X轴水平方向,在只有保护气、无送粉气情况下的靠近基板处的氧气含量变化见图7。可看出,检测位置与激光中心的距离越远,氧气含量越高。只有保护气的情况下,在基板附近、激光中心四周可形成一个半径为5 mm的低氧区(氧气含量≤0.1‰)。随着与激光中心的距离不断增加,氧气更易渗入制造区域。

图7 沿X轴水平方向靠近基板处的氧气含量变化图

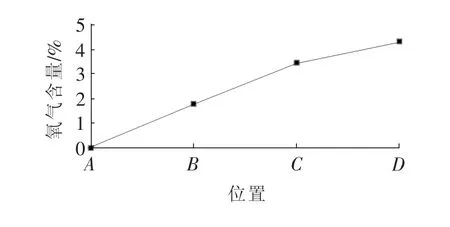

图8是靠近送粉喷嘴的几个位置(图1所示A、B、C、D)的氧气含量。可看出,靠近送粉喷嘴处的氧气含量也随着与激光中心距离的增大而增加。其中,在喷嘴正下方(图1所示B处)测得的氧气含量为1.73%。因此,在送粉过程中存在将金属粉末和氧气一同送入熔池的可能性。为了证实这个假想,在同时打开保护气和送粉气的情况下,对靠近基板处的氧气含量进行了重新检测,结果见图7。与没有送粉气情况相比,靠近基板处的氧气含量有一定程度的增加,证明氧气随着金属粉末一起进入了熔池。虽然制造区域有激光成形头输送出来的氩气所保护,但仍有少量空气混入熔池之中。

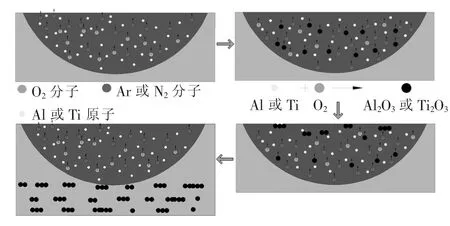

图9是熔池中发生的反应。可见,由于Al和Ti元素比Rene 104合金中的其他元素更活泼,在熔池中的Al和Ti原子优先与氧分子反应并生成Al2O3和Ti2O3;由于Al2O3和TiO2的密度比Rene 104合金的密度小,在熔池中生成的Al2O3和Ti2O3有向熔池表面上升的趋势;在上升过程中生成的Al2O3和Ti2O3小颗粒逐渐聚集到一起,导致氧化物逐渐变大。然而,激光立体成形是一个“快热快冷”的过程,所以在熔池冷却凝固前,氧化物只能移动很小的一段距离。氧化物的移动距离取决于熔池的尺寸,当激光功率增加时,熔池的尺寸增大,更多的氧化物颗粒聚集在一起并形成更大的氧化物。这种解释与图4所示情况一致。综合以上实验结果,说明如Rene 104等拥有较高的Al和Ti含量的镍基高温合金在激光立体成形过程中易发生氧化。

图8 靠近送粉喷嘴处的氧气含量变化图

图9 熔池中发生的反应

2.3 氧化控制方法

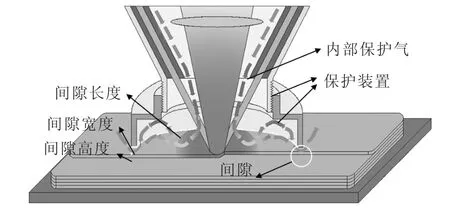

根据氧化生成机理的分析,提出了一种在激光立体成形过程中控制氧化的新方法。其主要原理是提升制造区域的保护气气压,以确保外界空气无法轻易地渗入制造区域中。根据该原理,设计了一个为提升制造区域的保护气气压的保护装置(图10)。

图10 保护装置原理图

在该保护装置中,内部的保护气在排入外界空气中之前必须先经过保护装置与基板之间的间隙。由于该间隙较小,保护气通过间隙时存在较大的气阻。间隙的尺寸(包括间隙的高度、宽度和长度)决定了间隙的气阻大小,并存在如下关系:

式中:R为间隙的气阻;μ为保护气的动力粘度;W、L、H分别为间隙的宽度、长度和高度。

此外,由于气阻的存在,间隙两端存在着气压差,即保护装置内的气压要高于外界的空气:

式中:ΔP为间隙两端的气压差;R为间隙的气阻;q为保护气的流量。

因此,间隙两端的气压差取决于间隙尺寸和保护气流量。通过控制间隙尺寸和保护气流量,即可控制制造区域的保护气压力。

在本实验中,为了不影响送粉,将内部保护气的流量保持在12 L/min。由于受到设备的限制,保护装置与基板的间隙的长度和宽度被设计为定值,分别为220 mm和2 mm。为了找到防止氧气渗入的临界气压差值,间隙的高度被选为实验的唯一变量,其值从最小的0.25 mm到最大的4 mm。具体的实验参数见表4。

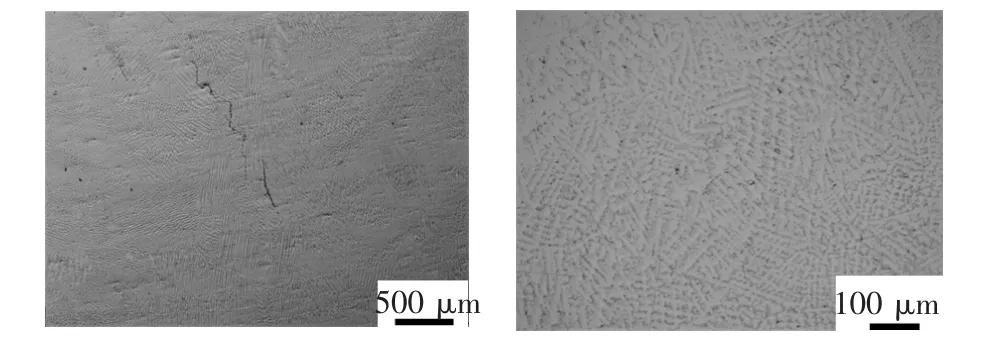

在每个实验前,保护装置中的空气被除去;实验开始时,保护装置中的氧气含量均控制在0.1‰以下;实验过程中,间隙高度始终被控制为设定值。图11是在不同间隙高度下得到的试样表面形貌。可见,当间隙高度大于0.5 mm时,试样开始失去金属光泽,表面逐渐出现熔渣,且熔渣数量随着间隙高度的增大而增加。图12是当间隙高度为0.5 mm时获得的试样微观结构。可看出,试样的横截面上无可见的大尺寸氧化物。表5是图12所示试样的中心区域的EDS检测结果。该结果表明:试样中不存在氧元素,反映出激光立体成形过程中的Rene 104合金的氧化得到了抑制。

表5 间隙高度为0.5 mm时试样中心区域EDS检测结果

图11 不同间隙高度下得到的试样表面形貌

图12 间隙高度为0.5 mm时获得的试样微观结构

4 结论

(1)在激光立体成形过程中,虽然制造区域被激光成形头输送出来的氩气所保护,但仍有少量空气渗入熔池中。在激光立体成形制造的Rene 104试样表面和内部都出现了很多氧化物。氧化问题随着激光立体成形过程中的激光功率的增加而恶化。裂纹和孔隙总是易发生在氧化物附近。因此,氧化是激光立体成形过程中的一项严重缺陷,必须避免。

(2)在激光立体成形过程中,靠近送粉喷嘴的空气随着金属粉末一起进入熔池。空气中的氧分子在熔池中与Al和Ti原子发生反应并生成Al2O3和Ti2O3分子。在熔池冷却、凝固的过程中,氧化物分子逐渐集合长大。从实验结果可知,像Rene 104一样拥有较高的Al和Ti含量的镍基高温合金,在激光立体成形过程中易发生氧化。

(3)根据氧化物生成的原理,本研究提出了一种在激光立体成形过程中控制氧化的新方法。该方法的主要原理是提升制造区的保护气体压力以防止外界空气渗入。根据该原理,本研究设计了相应的保护装置并对该方法进行了实验验证。结果表明,在激光立体成形过程中的Rene 104高温合金的氧化得到了有效抑制。