钛合金电解加工表面质量分析与实验研究

黄明涛,刘莫邪,程小元,张明岐,傅军英,张志金

(中国航空制造技术研究院,北京100024)

钛合金因具有重量轻、强度高及高抗氧化、耐腐蚀性等优点,在航空航天工业的应用日益广泛,常作为航空发动机风扇、低压压气机叶片、扩散机匣、航空发动机复杂结构件等的材料[1]。由于机械加工后的钛合金表面存在残余应力[2],其加工问题受到广泛关注。而电解加工具有加工速度快、加工质量好、成本低、不产生残余应力、加工过程中电极不产生损耗等优点[3-4],引起了人们的普遍注意。

钛合金电解加工特性复杂,除了存在共性的加工精度问题之外,还存在加工过程不稳定、表面粗糙度不理想、加工表面易析氢、非加工表面易产生点蚀、表面极易形成氧化物薄膜等问题[5]。因此,探索钛合金的电解加工规律是当前需要解决的问题之一。本文以TC17钛合金为研究对象,针对其电解加工过程中表面易产生褐色氧化层的问题进行了分析,研究了脉冲参数、进给速度对褐色氧化膜及其表面质量产生的影响,可为TC17钛合金电解加工的相关研究提供技术依据。

1 实验装置及方案

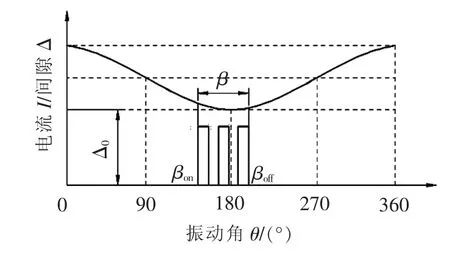

实验装置见图1a。其中,电极采用棒状平头电极(图1b),并沿图1a所示方向做往复振动进给;试件形状见图1c,其加工面直径为30 mm。电解液采用侧向供液方式,从一侧流经试样表面,再从另一侧排出。实验采用脉冲振动电解加工,振动方式为正弦振动,振动频率为40 Hz,每个振动周期内发出三个脉冲,将脉冲导通角的前导通角和后导通角按照2∶1的比例分配,一个振动周期内的脉冲电流见图2。

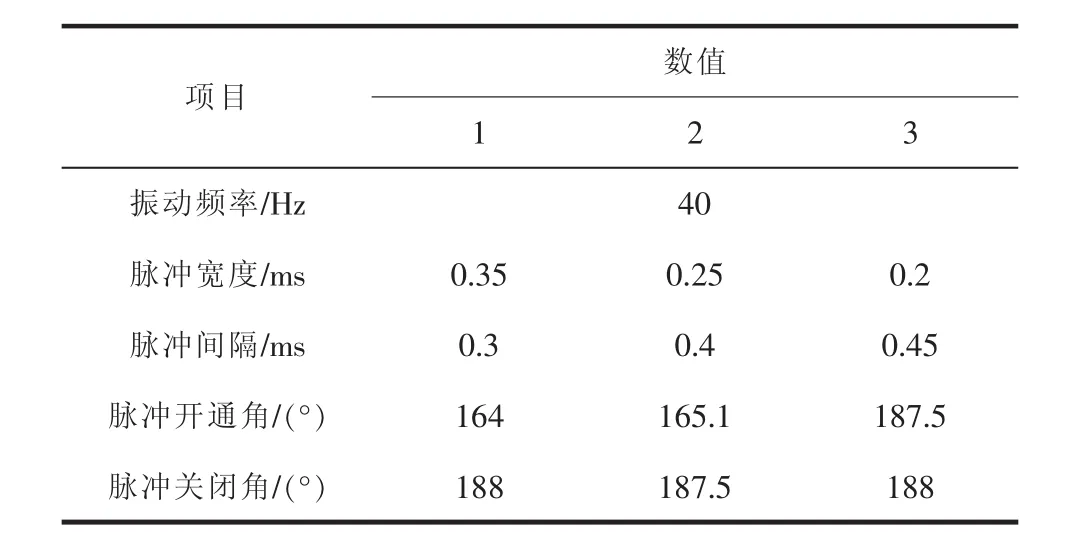

在相同条件下,选取加工初始间隙为0.2 mm、加工电压为22 V、加工行程为3 mm、电极振动幅度为0.3 mm;选用质量分数为10%的NaNO3电解液,电解液压力为0.8 MPa,脉冲周期为0.65 ms;采用不同的进给速度和脉冲参数进行加工,取进给速度为0.3~0.7 mm/min,具体脉冲参数见表1。

图1 实验装置示意图及试样

图2 一个振动周期内的脉冲电流示意图

表1 脉冲参数

2 实验结果及分析

2.1 进给速度对加工表面质量的影响

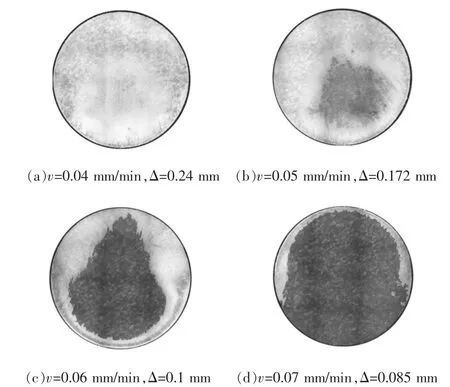

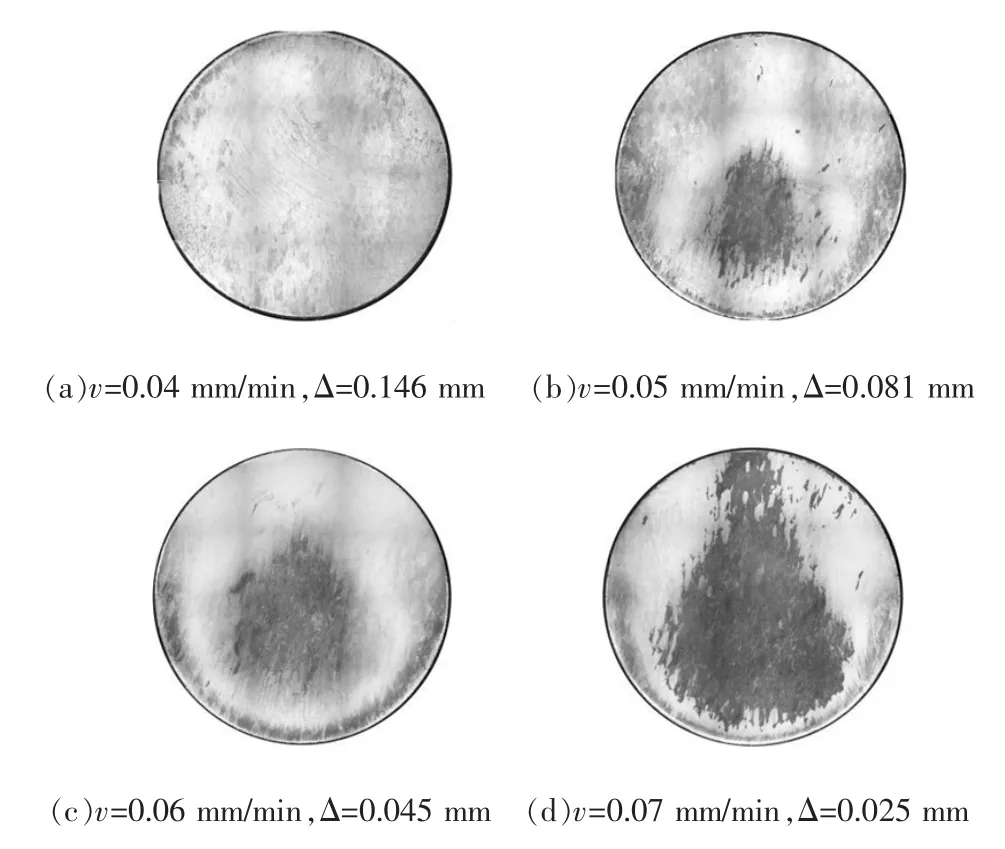

图3是脉冲宽度为0.35 ms、脉间宽度为0.3 ms时在不同进给速度下得到的电解加工表面,其中Δ为加工平衡间隙。由图3可见,随着进给速度的提高,平衡间隙逐渐减小,试件表面质量逐渐变差且表面逐渐出现褐色氧化层;通过降低电极的进给速度可有效避免褐色氧化层的出现,但进给速度的降低会增大加工平衡间隙,从而降低电解加工的成形精度。

图3 不同进给速度下的加工表面及平衡间隙

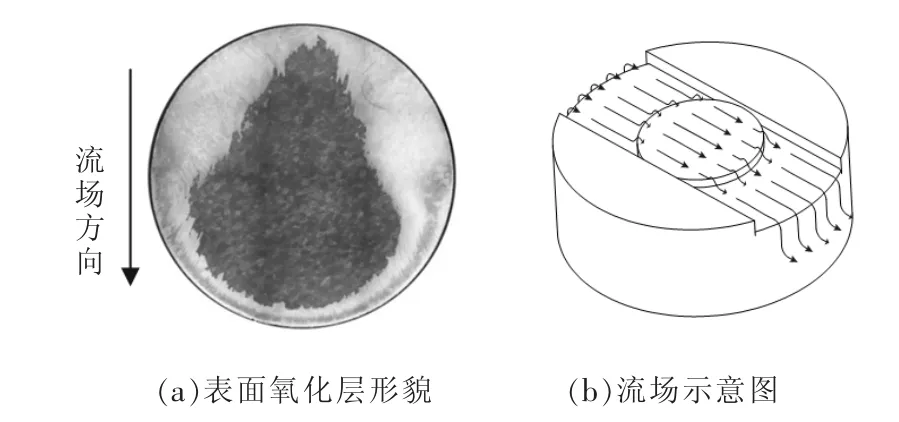

图4是加工表面氧化层形貌及流场的示意图。由此推断,随着进给速度的提高,加工间隙减小、流场变差,电解加工产物未能及时被冲走而附着于加工表面,从而形成了褐色氧化层;图4b所示的流场中部流程较长,更易造成加工产物堆积,堆积物分布范围应呈现出上窄下宽的特征,而图4a所示的褐色氧化层分布恰恰证明了这一点。

图4 表面氧化层和流场示意图

2.2 脉冲参数对加工表面质量的影响

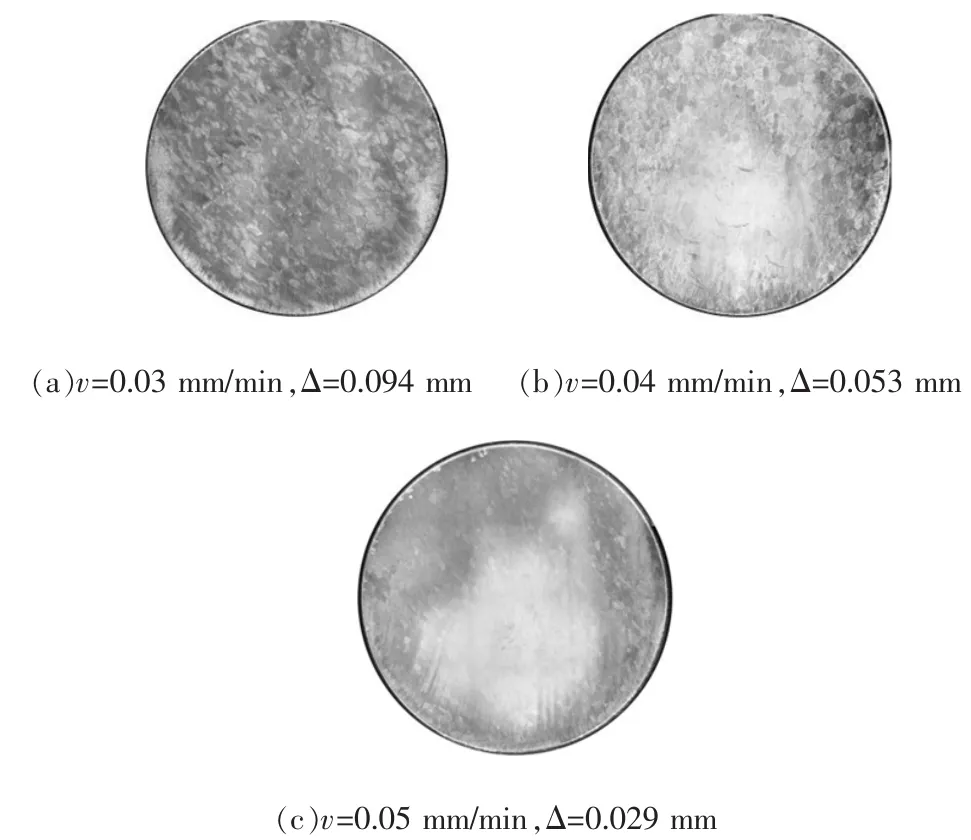

图5、图6分别是在不同脉冲宽度条件下、改变电解加工的进给速度得到的试样表面及加工平衡间隙。从图3、图5、图6可看出,在脉冲周期不变的情况下,减小脉冲宽度(即减小脉冲占空比)可有效减弱和避免褐色氧化层的形成,同时有助于降低电解加工平衡间隙,提高成形精度。如图6c所示,在脉冲宽度为0.2 ms、进给速度为0.05 mm/min时得到的加工平衡间隙为0.029 mm,远小于图3d所示的脉冲宽度为0.35 ms、进给速度为0.07 mm/min时的平衡间隙0.085 mm,且试样表面未出现褐色氧化层,其光洁度高、表面质量好。分析原因:由于减小了脉冲占空比,缩短了脉冲实际加工时间,同时增大了小间隙下的冲刷时间,有利于电解产物从加工间隙排出,抑制了产物堆积,有效地避免了褐色氧化层的形成,从而提高电解加工表面质量。同时,减小脉冲占空比可大幅减小电解加工的平衡间隙,从而提高电解加工的成形精度。

图5 脉宽0.25 ms、脉间0.4 ms时在不同进给速度下得到的电解加工表面

图6 脉宽0.2 ms、脉间0.45 ms时在不同进给速度下得到的电解加工表面

2.3 褐色氧化层分析

选取图3d所示的有褐色氧化层试样 (加工参数为脉宽 0.35 ms、v=0.07 mm/min、Δ=0.085 mm)和图6c所示的无褐色氧化层试样 (加工参数为脉宽0.2 ms、v=0.05 mm/min、Δ=0.029 mm)进行分析。

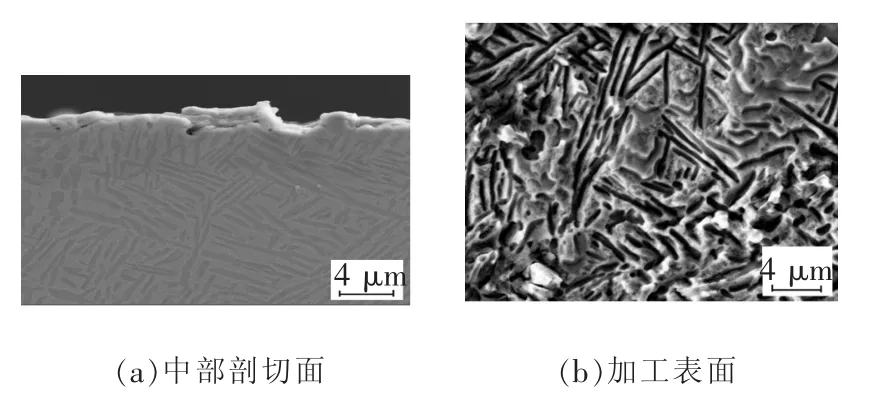

2.3.1 显微组织分析

利用扫描电镜观察上述两种试样的电解加工表面及中部剖切面,其显微组织分别见图7和图8。可见,无褐色氧化层的试样加工表面平整且无缺陷,剖切面的加工边缘平齐;有褐色氧化层的试样加工表面形成大量沟槽,剖切面的加工边缘不平整、组织疏松并出现孔洞,而从加工面的显微形貌明显可见,该褐色氧化层是一种疏松多孔的组织。

图7 无褐色氧化层试样显微组织形貌

图8 有褐色氧化层试样显微组织形貌

2.3.2 能谱分析

对上述两种试样剖切面的元素成分进行检测,通过分析不同位置的氧元素含量大致确定氧化层厚度。X射线光电子能谱分析是元素定量和定性分析的有效手段,可根据能谱图中的光电子谱线强度反映原子的含量或相对含量[6]。实验分别对两种试样做X射线光电子能谱元素含量分析,取样位置见图9。

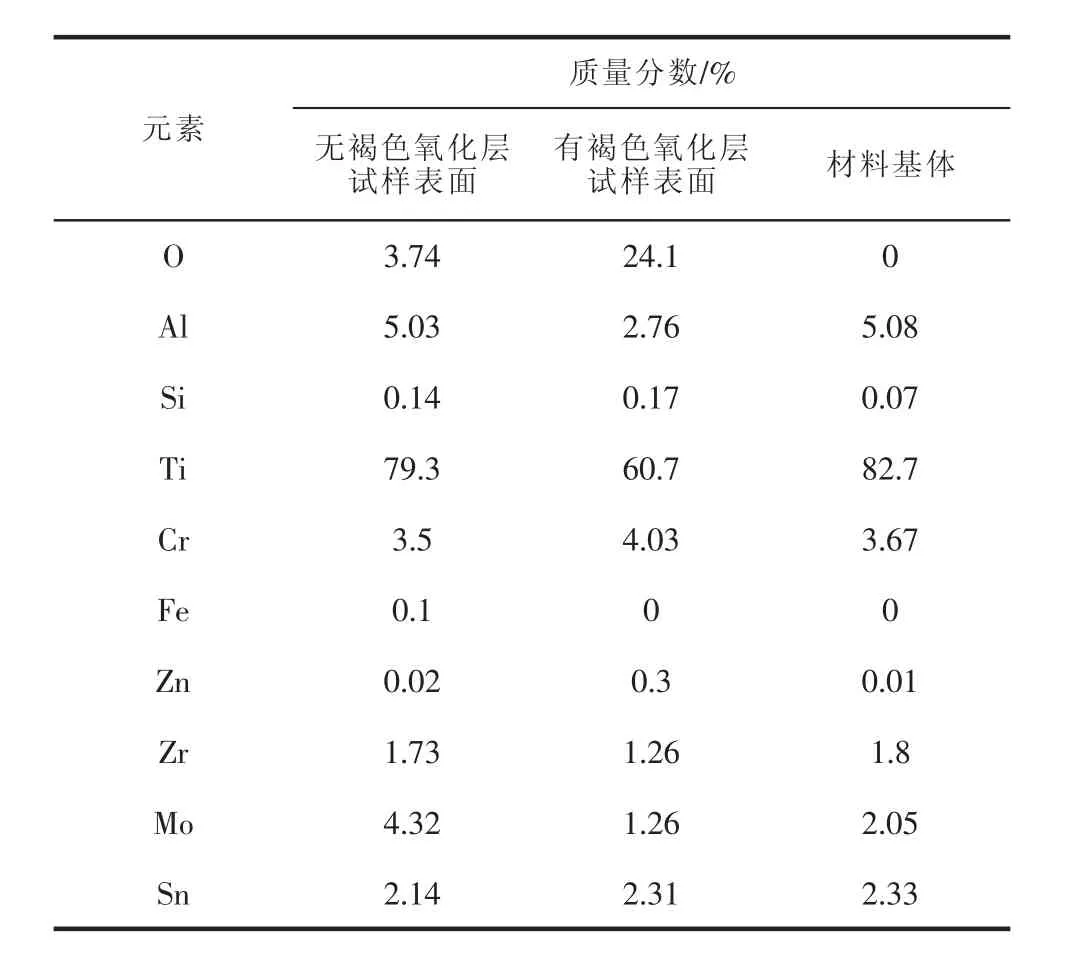

TC17合金的主要成分是Ti-5Al-2Sn-2Zr-4Mo-4cr,各元素含量见表2[7]。两种试样表层的元素检测结果见表3,可知,无褐色氧化层试样的表层氧元素含量仅为3.74%,可推断其来源于表面的钝化膜;有褐色氧化层试样表层的氧元素含量高达24.1%,可推断出褐色氧化层不是由钛合金表面钝化形成,而是由氧化产物附着而成。

表2 TC17钛合金成分[7]

表3 能谱分析两种试样表层元素含量

通过能谱分析可知,无褐色氧化层试样中A、B两组各点的氧含量均接近于0,其氧化膜的厚度远小于0.5 μm,几乎可忽略不计。有褐色氧化层试样中C、D两组各点的氧含量见表4,可见,剖切面氧含量随着深度的增加而逐渐递减,氧化层的平均厚度约为2 μm。而根据图9b所示褐色氧化层孔洞的深度分析,褐色氧化层的最大厚度可达4 μm以上。2.3.3 表面粗糙度分析

通过对两个试样表面粗糙度的检测可知,无褐色氧化层试样的表面粗糙度值为Ra0.43 μm,有褐色氧化层试样的表面粗糙度值为Ra0.97 μm。由此可见,褐色氧化层的存在大幅提高了表面粗糙度值,从而影响电解加工表面质量。

表4 有褐色氧化层试件在不同位置的氧含量

2.3.4 硬度分析

TC17钛合金母材、无褐色氧化层电解加工表面、有褐色氧化层电解加工表面的显微硬度见图10。可见,TC17钛合金母材硬度约为402 HV,无褐色氧化层试件表面硬度为376 HV。这是由于电解加工属于非接触式加工,不但不会在工件表面形成冷作硬化层,反而会消除前道工序产生的硬化层,故使得电解加工表面硬度有所降低[8]。与无褐色氧化层试样硬度相比,有褐色氧化层试样的表面硬度下降明显,约为334 HV。这主要是因为褐色氧化层是一种疏松多孔的组织,其厚度可达4 μm,从而降低了表面硬度。

图10 不同试样表面显微硬度

3 结论

(1)TC17钛合金电解加工表面易出现一种褐色氧化层,这种氧化层是由于电解产物附着在加工表面形成的一种疏松多孔组织,厚度可达4 μm以上。这种氧化层增大了工件表面粗糙度值,降低了表面硬度。

(2)减小电解加工过程中的电极进给速度,能有效抑制褐色氧化层的产生,但也会导致加工间隙增大,降低加工精度。

(3)在脉冲周期不变的情况下,缩小脉冲的占空比可有效抑制褐色氧化层的产生,同时能保持较小的稳定加工间隙,提高加工精度。