闪速熔炼与富氧侧吹熔炼工艺对比研究

贺毅林

(长沙有色冶金设计研究院有限公司,湖南 长沙 410007)

1 概述

闪速熔炼工艺和富氧侧吹熔炼工艺在铜冶炼中各有特点。闪速熔炼技术先进、成熟可靠,单炉处理能力大、炉寿长,环境保护及劳动条件好,但铜精矿要深度干燥、炉体需大量铜水套,单套建设投资高[1,2]。富氧侧吹技术炉寿长,原料适应性广,含水小于10%的原料可以直接入炉,能处理含较多Pb、Zn、As、Bi、Sb等的复杂铜精矿;可以处理粉料,也可以处理块料,熔剂和煤均无需制备和干燥;烟尘率低,锅炉工作条件好;对燃料的种类、质量无严格要求,可采用价格便宜、容易获得的煤做燃料[3-5]。

本文以两个年产四十万吨电铜,一个采用闪速熔炼工艺、一个采用富氧侧吹熔炼工艺的项目资料为基础,结合一些生产实际情况,对这两种冶炼工艺在铜精矿熔炼的设备、技术、经济、能耗等指标作一个比较分析。

2 主要设备区别

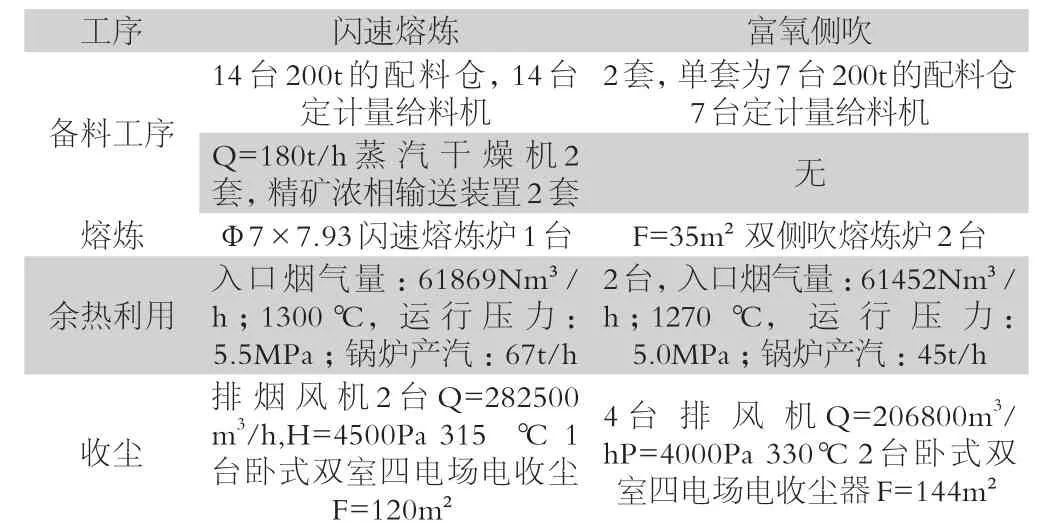

表1 主要设备表

两种冶炼工艺在设备方面的主要区别:在备料工序,闪速熔炼多蒸汽干燥、气力输送工序。在熔炼和余热利用及收尘,闪速熔炼为一套装置,富氧侧吹为两套并列装置。

3 主要技术经济指标对比分析

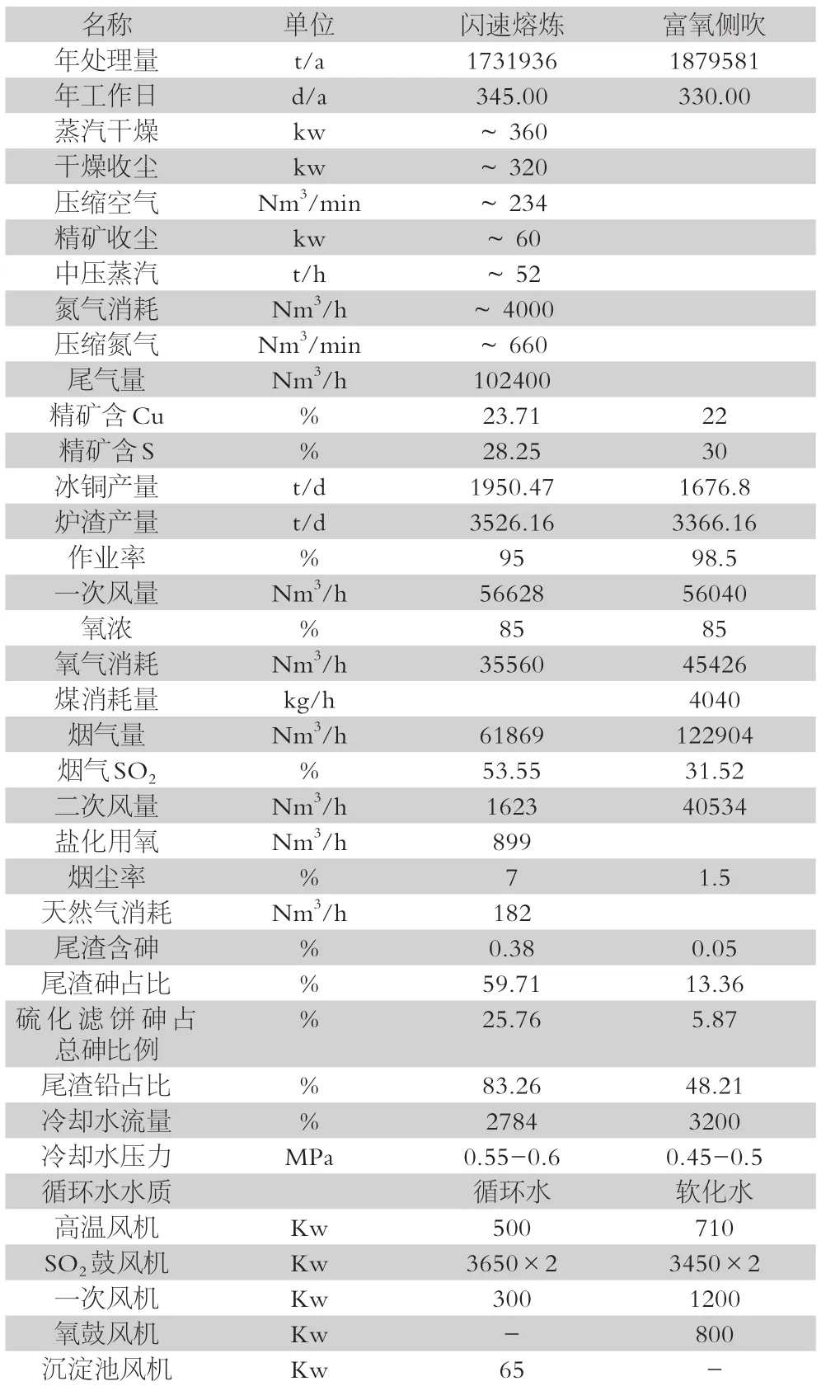

表2 主要技术指标对比表

表3 闪速熔炼消耗指标表

表4 富氧侧吹熔炼消耗指标表

闪速熔炼烟尘率高;熔炼渣含砷、铅等杂质高。蒸汽干燥工序消耗大量的饱和蒸汽、压缩空气和压缩氮气。干燥精矿熔炼烟气量少,只需要燃烧少量的天然气来补充热量,氧气消耗少。

富氧侧吹烟尘率低,冷料少;熔池搅动大,砷、铅、铋等易挥发金属到开路烟尘,综合回收铅、铋等金属效果好;由于精矿含水高,水分蒸发和升温吸收大量的热,需要燃烧煤来补充热量;氧气消耗多,烟气量大,余热利用后产出更多的中压饱和蒸汽。

4 能耗及经济指标对比分析

为了作出详细的比较,把两种工艺主要能耗折为标煤量;同时,结合生产情况,把蒸汽折为发电量,同时把压缩空气的装机功率、制氧气的电耗、煤、天然气燃烧发电的量等统一为耗电量或发电量来比较;另外,把电、天然气和煤统一折算为货币来比较,经济效益更直观。其中电价取0.4元/度,煤价取1000元/t。

氮气是制氧的过程中的副产品,基本不另外消耗电量,在闪速熔炼的电耗指标中,不再计氮气的功率消耗,在金额的单耗中,氮气的单价取零。计算的结果如下。

4.1 闪速熔炼消耗指标

(1)折标煤消耗

闪速熔炼消耗的氧气占总能耗的99.53%,产出蒸汽占-57.48%,消耗蒸汽占38.53%。消耗的氮气占10.92%,压缩空气和压缩氮气的消耗占5.63%,天然气的消耗占1.51%,其他装机功率消耗约占1.3%。

(2)电消耗

闪速熔炼消耗的氧气占总耗电量的93.82%,产出蒸汽发电占-31.43%,消耗蒸汽发电量占13.72%,消耗的氮气不计电量,压缩空气和压缩氮气的消耗占7.96%,天然气的消耗占3.6%,其他装机功率消耗占9.51%。

(3)折金额

闪速熔炼消耗的氧气占总金额的88.73%,产出蒸汽发电效益占-29.72%,消耗蒸汽发电效益占12.98%。消耗的氮气不另计。压缩空气和压缩氮气的消耗占10.32%,天然气的消耗占8.83%,其他装机功率消耗占8.98%。

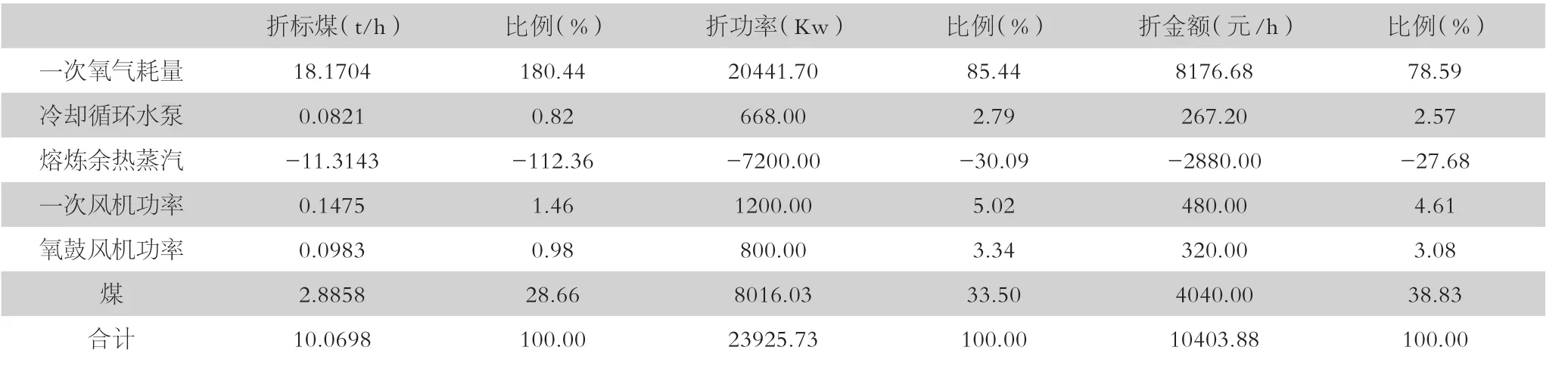

4.2 富氧侧吹熔炼消耗指标

(1)折标煤消耗分析

富氧侧吹熔炼消耗的氧气占总能耗的180.44%,产出蒸汽占-112.36%,煤的消耗占28.66%,其他装机功率消耗占2.44%。

(2)折电消耗分析

富氧侧吹熔炼消耗的氧气占总耗电量的85.44%,产出蒸汽发电量占-30.09%,煤的消耗占33.50%,其他装机功率消耗占11.15%。

(3)折金额比分析

富氧侧吹熔炼消耗的氧气占总金额的78.59%,产出蒸汽发电效益占-27.68%,煤的消耗占38.83%,其他装机功率消耗占10.26%。

4.3 两种冶炼工艺单耗指标对比分析

表5 闪速熔炼与富氧侧吹单耗指标比较表

在折标煤消耗中,富氧侧吹熔炼单耗低于闪速熔炼单耗。因闪速熔炼工艺蒸汽干燥消耗了蒸汽和氮气,折算为标煤的量大,故闪速熔炼的标煤单耗和总耗比富氧侧吹熔炼要大得多。

这一指标比较说明富氧侧吹熔炼工艺在需要蒸汽加热或蒸汽外售的情况下优势是很明显的。

在折电消耗中,闪速熔炼单耗低于富氧侧吹熔炼单耗。尽管闪速熔炼蒸汽干燥的折电消耗高,但富氧侧吹氧气消耗大,还要烧煤补充热量。

在折金额单耗中,闪速熔炼单耗低于富氧侧吹熔炼单耗。但煤的价格的变化会对经济指标有很大的影响。当煤的价格降为500元/t时,其经济指标35.33元/t,接近于闪速熔炼的经济指标。

5 结论

闪速熔炼适用于规模大,产出蒸汽用于发电,铜精矿含杂质成分低的场合。富氧侧吹熔炼适用于规模相对较小,蒸汽用于加热或外售、煤价相对便宜或铜精矿含杂质成分较高的场合。